煤矿生产系统安全评价体系的构建及其应用

李峰鸽,刘小开

(新疆中岩恒泰爆破工程有限公司,乌鲁木齐 830000)

井工煤矿在实际生产中存在着瓦斯爆炸、瓦斯窒息、冒顶片帮等多种安全隐患,尽管造成矿井灾害事故成因各不相同,但造成事故的因素却是相互影响、相互制约的[1]。新疆某地区一所资源整合煤矿的井田按井筒及大巷的煤柱分为两个盘区,首采区位于井田中段主采二1号煤层。为提高煤矿安全生产水平,需及时全面地对矿山进行定性与定量安全评价,以此为保障矿山生产安全提供指导[2]。

1 矿井危险因素

1.1 冒顶片帮

二1号煤层直顶板以砂岩为主,厚度为0.49~36.29 m,017探线与013探线西侧占整个井田的66%,岩性中等至粗砂岩,硬度系数f=8~10,煤层裂缝不发育,岩体稳定,波动小。因其厚度大,强度差,在工作面上、下两条顺槽均沿着顶板掘进。二1煤层中有少量的泥岩及砂质泥岩伪顶,采时出落,故在工作面上易出现冒顶现象。局部分布的砂泥岩型直接顶板,极易发生塌方,造成工人受伤。在断裂带附近开采或巷道通过断层时,如果没有及时支护及安全措施,很可能会出现冒顶片帮,导致事故发生[3]。

1.2 煤与瓦斯突出

煤矿与瓦斯突出是由外部力量打破原有煤体的平衡而引起的突然爆发,煤层中的有毒气体夹杂着煤炭及石块从煤层中冒出来,将来不及躲闪的人与设备掩埋,高浓度的瓦斯很快充斥整个通道,当氧气含量下降到12%时,受困人员会因缺氧而窒息。该煤矿为煤与瓦斯的突出地,二1煤层为煤与瓦斯突出煤。煤矿瓦斯排放是煤矿的主要安全风险。

1.3 瓦斯爆炸

瓦斯爆炸一般发生在煤矿工作面、工作面上偶角、装有机械设备的回风巷,主要原因是由于这些部位的气体易于聚集,当气体浓度超过限制时,遇到电器设备失爆、短路火花、爆破火焰或明火等引起瓦斯爆炸。根据2022年度的评估,该矿瓦斯浓度为20.29 m3/min,相对瓦斯释放量为17.76 m3/t。整个矿山CO2的绝对喷出量分别为7.4 m3/min、6.48 m3/t。瓦斯与空气在一定浓度下遇明火发生爆炸,故瓦斯爆炸是该煤矿安全生产的主要危险因素。

1.4 煤尘爆炸

煤尘爆破应满足以下条件:煤灰是一种可爆炸的物质,煤尘的爆炸下限为30~50 g/m3,上限为1500~2000 g/m3,微量煤灰的起爆火源在610 ℃~1015 ℃及700 ℃~900 ℃。二1煤层在生产中存在着煤尘爆炸危险。

1.5 水灾

矿井水灾是煤矿安全的主要危险因素,主要表现为突水、渗水及崩水[4]。该煤矿水灾风险为顶板上含水层突水及断裂突水。该矿山直接充水煤层含水层为底部太原组石灰岩含水层,顶板砂岩含水层含水量低,来水量约50 m3/h。该矿田中断层多为导水断裂,当开采活动临近大型导水断裂时,如果不及时进行注浆加固会发生突水,严重时会淹没采区或井下。

1.6 火灾

引发煤矿火灾包括内部原因及外部原因[5]。经鉴定,二1煤层为难自燃煤层,但如果管理不当,煤层开采容易发生缓慢的氧化,热量不易逸散,导致自然发火。外部原因包括爆破作业、电器设备短路、气割焊接、干钻眼、机电设备运转不良、摩擦生热等,都会导致矿井火灾及瓦斯煤尘爆炸,危害性较大,应重点防范。矿井火灾的主要发生地为采矿作业面、铺设电缆的巷道、机电硐室、采空区、废弃煤巷等。

2 定性与定量评价

对该煤矿的危害因子进行分析,将其分为冒顶片帮、瓦斯突出、瓦斯爆炸、煤尘爆炸、火灾、水灾等单元,按照安全评估单元的划分,分别采用安全检查表法与事故树分析法对其进行定性与定量评价。

2.1 定性评价

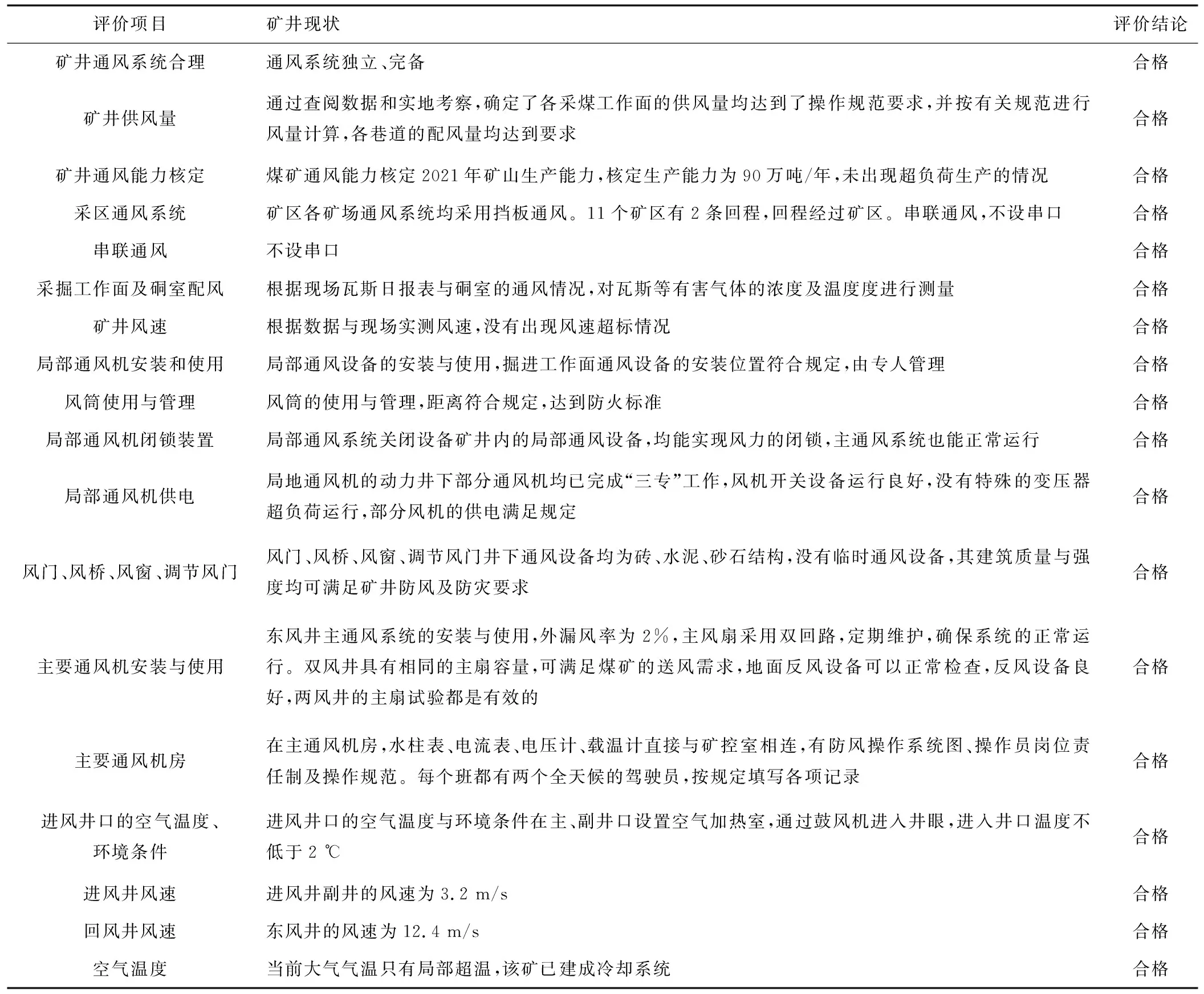

通过与评估的矿井现场调研对比,采用安全检查表法,确定各评估子级单位是否达到要求,指出当前的安全隐患,得出评估结论,提出相应的安全措施。以通风系统安全检查为例,根据该煤矿矿井通风系统的实际情况,依据《煤矿安全规程》等相关法律法规及煤炭行业标准对矿井通风系统进行安全检查,确定造成矿井安全隐患的主要原因,编制安全检查项目并确定检查内容进行检验与分析,得出结论,给出建议。详见表1。

表1 通风系统安全检查Tab.1 Ventilation system safety check

煤矿通风设备齐全,自给自足,各主要通风口都是一次备用,一次使用,运行情况良好,供风量基本满足安全生产及工业卫生需求。使用该安全检查表对18个项目进行检验均合格,合格率100%。

2.2 定量评价

针对该矿瓦斯爆炸危险性采用基于事件树的方法对其进行风险评估[6]。

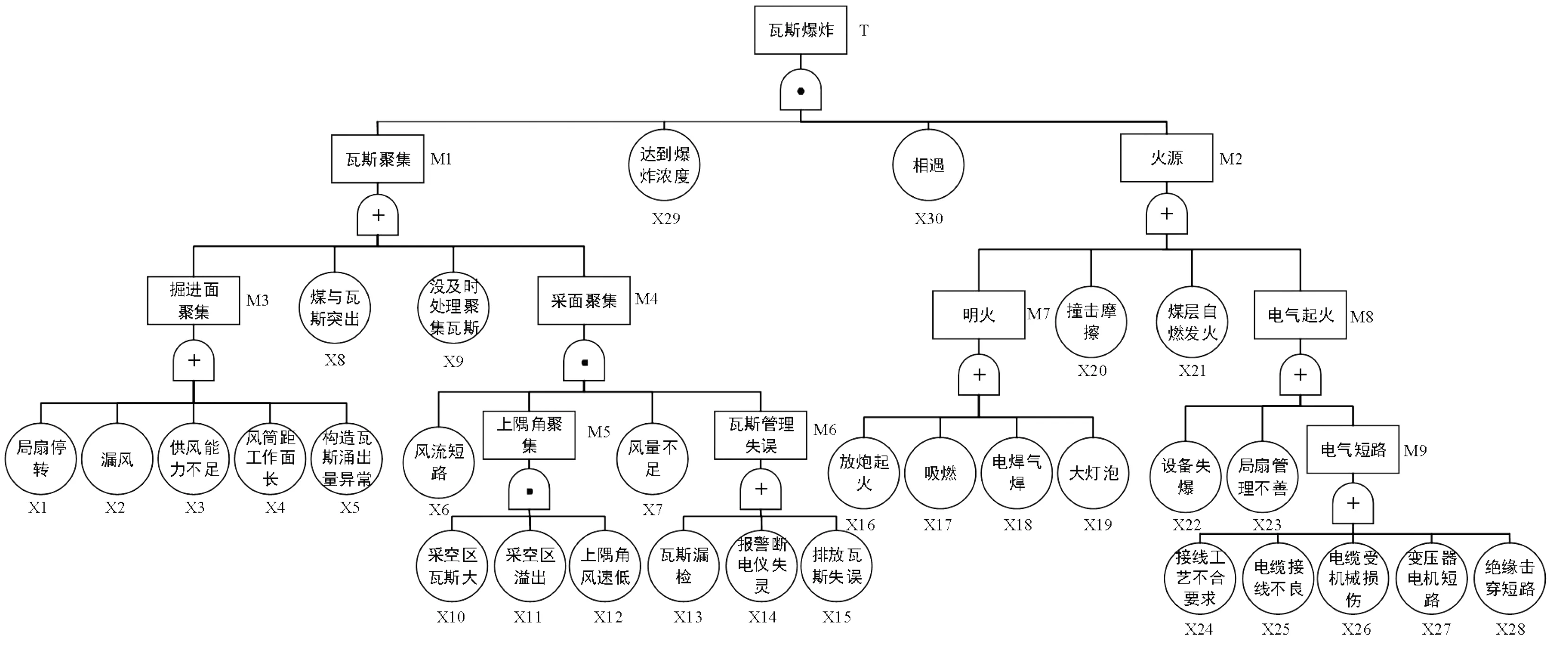

2.2.1 绘制事故树分析图

运用事故树方法对系统内的各类内在危险因子、危险程度、原因进行调查,为下一步的设计制定技术对策,以便制定相应的安全管理措施,掌握事故原因。按照事故树的编写原理及程序编制瓦斯爆炸事故树解析图,如图1所示。

图1 瓦斯爆炸事故树Fig.1 Gas explosion accident tree

2.2.2 瓦斯爆炸事故树的定量分析

求瓦斯爆炸最小割集。用布尔代数法,事故树的最小割集如下:

T=x29x30M1M2

=x29x30(M3+M4+x8+x9+M5)M2

=x29x30[(x1+x2+x3+x4+x5)+(x6+x7+x10x11x12)+x8+x9+(x13+x14+x15)]M2

=x29x30(x1+x2+x3+x4+x5++x6+x7+x8+x10x11x12+x9+x13+x12+x13)·(x16+x17+x18+x19+x20+x21+x22+x23+x24+x25+x26+x27+x28)

(1)

分解上式可得最小割集,组数为169组。进一步求瓦斯爆炸最小径集,其中6个最小割集即为事故树的6组最小的径集,即

P1={x29};P2={x30}

P3={x1,x2,x3,x4,x5,x6,x7,x8,x9,x10,x13,x14,x15};

P4={x1,x2,x3,x4,x5,x6,x7,x8,x9,x11,x13,x14,x15};

P5={x1,x2,x3,x4,x5,x6,x7,x8,x9,x12,x13,x14,x15};

P6={x16,x17,x18,x19,x20,x21,x22,x23,x24,x25,x26,x27,x28}

(2)

2.2.3 顶上事件发生概率

基本事件概率见表2。

表2 基本事件概率Tab.2 Basic event probability

(3)

式中,NG为系统中最小径集数,r为最小径集序数,i为基本事件序数,xi∈p为第i个基本事件属于第r个最小径集,qi为第i个基本事件的概率。

根据式(3)求得顶上事件的发生概率为:g=0.000004184。

2.2.4 瓦斯爆炸结构重要度分析

不同的基本事件在130组割集中出现频率大小表明了该基本事件在瓦斯爆炸事故发生中的重要程度。X1、X2、X3、X4、X5、X8、X9出现在13组割集中,X6出现在38组割集中。概率重要度系数为:

(4)

式中,Ig(i)为基本事件i的概率重要度系数,P(T)为顶事件发生概率,qi为基本事件i发生概率。

基本事件概率重要度系数根据式(4)计算,设计过程中使用FreeFTA软件计算。

2.2.5 瓦斯爆炸事故树结果定量评价

故障树的数量超过80%。从定义可知,大多数单一的基础事件都具有输出,如果局部扇形停止(X1),则会引起煤层的瓦斯聚集(M3)。最小割集的最小分集数目为169个,说明存在169条可能途径。该矿采煤工作面采高、煤巷开挖面采用放炮,二1煤层瓦斯含量高,矿井下有多种机械作业,在采煤机、掘进面放炮时会喷出大量瓦斯,如果管理不当,很容易引起各种火花、摩擦、撞击、放炮等,导致瓦斯爆炸。

3 结束语

采用安全检查表法及事故树方法进行定性定量评价了某矿安全生产现状。该煤矿由于开采深度大、矿压显现较为强烈,易导致片帮冒顶、支架变形损坏的发生,巷道及采煤工作面不易维护,给矿井安全生产带来了一定的隐患。建议在施工过程中充分利用正面侦察梁等临时支撑,采用喷浆等临时支护。应制订安全技术措施,以避免主通风机及部分通风机无计划停电、停风,避免瓦斯超限、瓦斯积聚。消除盲巷及不合理的扩散通风,对临时停风巷进行封闭或在巷口设置栅栏及警示标志,避免瓦斯聚集,造成瓦斯事故。