高速公路采空区固废改性注浆处治技术研究

黎炬锋,陈远志,方 强

(湖南省交通规划勘察设计院有限公司,长沙 410219)

采空区是高速公路建设中较常见的一类复杂地质问题,大多具有历史久远、演变复杂、探明难度大、处治费用高等特点。高速公路选线时一般应避让采空区,但考虑城镇规划、地形条件、生态保护等重要控制因素影响,有时无法绕避采空区[1]。目前对于公路下伏采空区治理方式主要以注浆充填法为主[2-4],让浆液在压力作用下充填采空区的空腔及缝隙,最终形成稳定的结构体承载地表构筑物[5]。注浆充填时,对于注浆材料的选择尤为关键。自20世纪40年代开始[6],国内外相继研究出多种成本低、固废材料利用率高、结石体强度较高、可灌性好的注浆材料。

以在建的某高速公路采空区治理为工程背景,采用工业固废材料对浆液进行改性,通过室内试验、数值模拟评估及处治后评价等手段,对采空区固废改性注浆处治技术展开研究,探求一种适应安全、经济、低碳、环保的建设新理念及具有较好应用前景的高速公路采空区处治方案。

1 高速公路下伏采空区治理方案确定

1.1 工程概况

在建某高速公路现场地质调查显示,部分线路下方存在耐火黏土矿开采后形成的采空区,选定具有代表性的某段作为研究区域(见图1)。该段采空区埋深较深,以巷道开采为主,场地评价为欠稳定区,典型地层结构如图2所示。

图1 采空区注浆充填研究区域Fig.1 Grouting filling research area in goaf

图2 研究区域钻孔柱状图Fig.2 Drilling column chart of the study area

根据地质钻孔揭露情况,研究区域采空区底板平均埋深约18 m,顶板均已垮落并充填采空区,以砂质页岩及少量泥岩碎块为主,不具备巷道内施工条件,故采空区选用注浆充填法进行处治。

1.2 注浆材料的选择与优化

浆液材料要求如下[7-8]:浆料性能好,有较好的流动性及保水性,易于输送及灌注。充填质量高,充填体有较好的结石率,强度能满足对采场覆岩的控制。工艺成本低,材料来源广泛易获得,价格低廉。

注浆材料的改进。考虑到研究区域有着较为充足的黏土材料,故初步方案考虑就地取材,采用水泥-黏土浆液注浆处治采空区。但单纯的水泥-黏土浆液结石率较低,结石体强度较差,导致采空区处治效果不佳,故将施工场地附近的燃煤炉渣按照一定比例加到水泥-黏土注浆液中,添加改性激发剂,以制备具有高浓度、低灰砂比的改性固废注浆充填材料。

注浆材料配比的优化。实验原料:水为符合拌制混凝土要求用水,水泥为42.5号普通硅酸盐水泥,黏土在项目附近就近取材耐火矿,固废主要为附近电厂的燃煤炉渣,最大粒径≤10 mm;添加少量化学激发改性剂。根据现场应用实践,将黏土与固废按照1:1进行配合,以水泥为变量制备试件,进行对比实验,设置无固废的水泥-黏土浆液作为对照组。不同配比及龄期(3 d、7 d、28 d)的试件实验性能指标见表1。

表1 不同配比时各龄期试件强度Tab.1 Strength of specimens at different ages with different proportions

由表1中数据分析可知,其他条件相同的情况下,随着水泥占比的增加,试件强度有所提高;使用固废部分替代黏土之后,试件强度有着较为明显的提高,相较于同龄期试件强度最高可以提高4倍以上。

对比两种不同水固比方案。在水固比稍小的情况下,浆体流动度虽有所降低,但试件的强度略有提高,尤其是在水泥:黏土:固废为1:1.5:1.5时表现最为明显,相较于水泥:黏土:固废为1:2:2时的同龄期强度分别提高78.0%、93.8%、51.4%,有着较好的早强特性。水固比为0.60时,水泥:黏土:固废为1:1.5:1.5,相较于水泥:黏土:固废为1:2:2时的强度有着较为明显的提升,为93.8%。而水泥:黏土:固废为1:1:1,相较于水泥:黏土:固废为1:1.5:1.5的强度提升不明显,仅提高30.0%。

综合考虑,选取水固比0.60,水泥:黏土:固废配比为1:1.5:1.5的充填方案,浆液能够满足流动度要求,有着较好的早期强度与后期强度。

2 注浆处治效果模拟分析

2.1 数值模拟方案

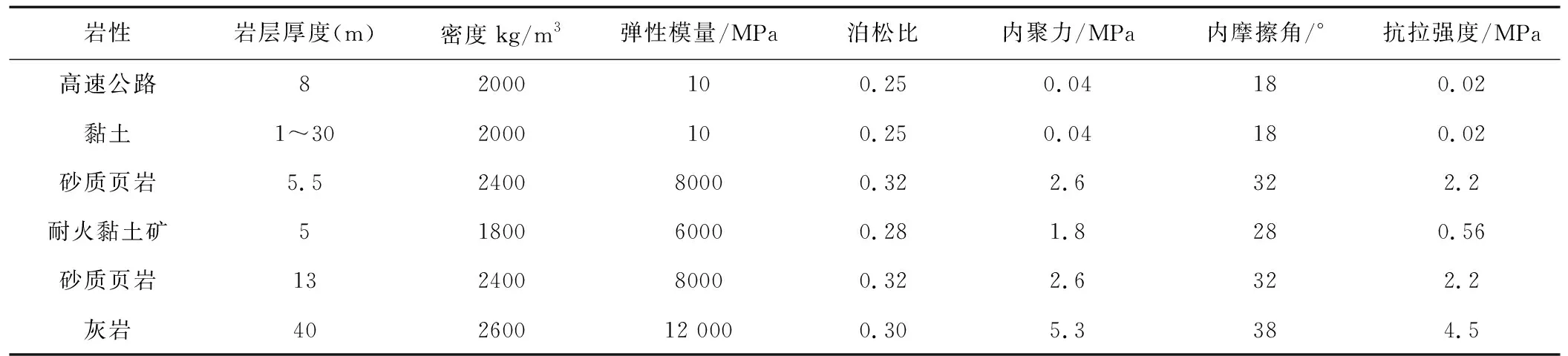

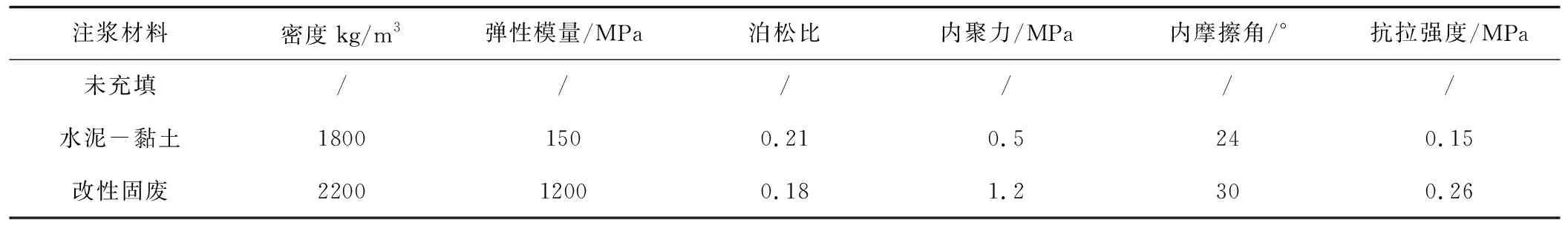

计算模型及参数。根据地质资料及现场勘察情况,对工程地质条件进行概化,采用有限差分数值模拟软件FLAC 3D建立数值计算模型(见图3),边界条件采用底面三向约束,侧面法向约束,地表自由。根据室内外试验及相似工程经验,综合确定计算参数如表2所示。

表2 岩体物理力学参数表Tab.2 Physical and mechanical parameters of rock mass

图3 采空区不同充填方式下模型位移云图Fig.3 Model displacement cloud image under different filling methods of goaf

数值模拟步骤:①原始山体应力平衡。②采空区开挖后,地面沉降至指定深度,根据相关文献资料[8]与现场监测数据,沉降系数取0.80。③采空区注浆充填,高速公路建成并计算至收敛。

模拟方案:采空区注浆充填时,对采空区设置不同的注浆参数以模拟不同的注浆材料,分别模拟未充填、水泥-黏土注浆充填(水泥:黏土:固废为1:3:0)和改性固废注浆充填(水泥:黏土:固废为1:1.5:1.5),注浆材料参数由1.2中实验测得,充填材料力学参数如表3。

表3 充填材料力学参数Tab.3 Mechanical parameters of filling materials

2.2 不同注浆材料控制效果评价

分别对不注浆、水泥-黏土浆液及改性固废浆液的注浆充填效果进行模拟。注浆后模型的位移云图如图3所示。可以看出,采空区采取3种不同处理方式时,模型的位移变化基本相似,但在不同方式下,采空区的最大沉降量有所不同。未充填时,采空区将继续沉降直至被顶板岩层充满,最大沉降量为895 mm。采用水泥-黏土浆液充填或采用改性固废浆液充填时,可以在采空区形成承载结构,从而大幅减缓沉降。两种不同方式的最大沉降量分别为485 mm、340 mm,采用改性固废浆液充填相较于水泥-黏土浆液充填时,采空区沉降量可减少29.9%,改性固废浆液充填效果优于水泥-黏土浆液充填。

受采空区形状影响,该段高速公路路北与路南的变形差异较为明显。由图3可知,该段高速公路路北部分受到的采空区影响范围较大,沉降也更加明显。不同充填状态下,高速公路北部路面处位移如图4所示。采空区中部沉降最为严重,向两边逐步减缓,采空区向两侧的影响范围约25 m。各地层使得采空区沉降影响减缓,最终路面在未充填时最大沉降量为754 mm,水泥-黏土注浆充填时最大沉降量为236 mm,改性固废注浆充填时最大沉降量为152 mm。两种采空区注浆充填方式都满足高速公路一般路段沉降量≤300 mm的标准,但采用改性固废注浆充填时效果更好,相较于水泥-黏土注浆充填,路面最大沉降量降低了35.6%。

图4 不同充填方式下路面沉降量Fig.4 Pavement settlement under different filling methods

对3种处理结果进行分析发现,采空区注浆改造对于高速公路路面沉降控制效果明显,采空区充填水泥-黏土浆液和改性固废浆液都可以令路面沉降符合控制标准,而采用改性固废浆液时浆体强度提高,控制效果更为明显。

3 注浆处治后效果监测分析

基于上述研究成果,现场施工对采空区采用改性固废改性浆液进行注浆处治。为评价采空区的充填效果,对高速公路路面沉降情况进行监测。各监测点累计下沉结果随时间的变化如图5所示,采空区附近的测点沉降状况基本相似,累计沉降量目前小于10 mm,说明采用固废充填采空区后能较好地控制高速公路沉降。

图5 2021年12月—2022年3月各测点路面下沉监测结果Fig.5 Monitoring results of road subsidence at each measuring point from December, 2021 to March, 2022

4 结论

高速公路下伏采空区路段的稳定性主要取决于浆液对采空区的充填效果,通过添加固废对浆液改性并进行配比优化实验,最终选用水泥:黏土:固废配比为1:1.5:1.5的充填配比。该配比在浆液满足流动度要求的情况下注浆充填体有着较好的强度,实现了固废的绿色利用,在注浆领域有着较好的应用前景。数值模拟及试验结果表明,采用固废充填时,相较于水泥-黏土注浆充填,路面最大沉降量降低了35.6%,控制效果明显。对采空区注浆处治后,高速公路路基沉降监测结果显示,采用水泥:黏土:固废配比为1:1.5:1.5的改性固废浆液注浆宽度60 m的情况下,路基沉降量满足设计要求。