基于Labview 的储油罐监测系统设计

江苏信息职业技术学院 徐敏 沙晶晶 陈香

针对储油罐实时监测的现实需求,本文设计了一个基于89S51 单片机和Labview 虚拟仪器技术于一体的远程监测系统,系统能对储油罐的温度、液位进行远程实时监测。监测系统由下位机和上位机两部分组成,其中下位机由温度传感器、磁致伸缩液位传感器、PCF8591 AD 芯片和89S51 单片机组成,而上位机由Labview 虚拟仪器监控界面组成,上下位机通过网络进行数据通讯,能够对储油罐的液面和温度参数进行实时监控,同时具有报警阈值设定、数据保存和历史查询功能。测试表明,该系统具有界面直观、操作简单、传输实时等优点,具有较高的实用价值。

我国储备油库点众多,实时准确地掌握油库信息并确保储存安全,一直是监管工作的重点。伴随着经济的发展,油库规模的不断扩大和油罐数量的不断增加,对油罐区的管理和监控提出了越来越严格的要求,特别是对油库管理的数字化水平提出了更高的要求。同时,随着互联网信息技术、计算机技术与仪表技术的不断提高,以及数字化管理系统在生产过程中的监测成功应用,使得生产的数字化水平大大提升,为油库监管系统的建立提供了技术支持[1-4]。储油罐作为油库储存油品的主要工具,一直是安全生产的重点监控对象,储油罐的液位、温度等参数的测量准确性、可靠性十分重要,一直是监控的重点指标。

本文以某加油站的储油罐为例,构建智能监测系统,实现对储油罐的全面实时监测,大大减少了安全隐患,降低了人工工作强度。

1 需求分析

该加油站的储油罐多采用卧式圆柱体罐体,埋在地表固定位置,极少机会移动。储油罐通过管线连接到地表的加油机,加油机通过带流量计的油枪对外出油。加油站对储油罐最关注的是当前罐内温度和液位高度,前者关系到罐内安全,后者用来判定何时需要注油、何时需要停止注油。因此,储油罐监测系统的功能主要包括温度实时监测、液位实时监测功能、报表统计功能以及储油罐的进油记录、出油记录、故障报警记录等历史查询功能。

液位测量系统是监测系统的重要部件,也是储油罐监控系统的核心部分,液位计的准确测量是储油罐安全运行的重要保障。目前,在油气存储中经常用到的液位计有磁致伸缩液位计、伺服式液位计、超声波液位计、雷达液位计等几种,这些液位计各有优缺点。

(1)雷达液位计是一种采用微波测量技术、非接触式的液位测量仪表,它克服了机械式接触型液位仪表的诸多缺点[5]。雷达液位计不需要传输媒介,不受大气、蒸汽的影响,可以用于挥发性介质如汽油的液位测量。缺点是价格较贵,如果天线不慎沾上介质会误报。当天线遇到结晶结冰现象会报错,需加热保温处理,并清理天线,在气温较低的露天室外场合,适用性不强,极易误报。(2)超声波液位计是利用超声波发射-反射-接收的时间差来计算距离的,安装简单方便,不受被测液体的粘度、密度的影响。缺点是测试容易有盲区,对容易挥发的石油汽油而言,精度相对较差。(3)伺服式液位计利用重力原理、杠杆原理和自控原理,形成闭环调节系统,可以测得精确的液位值,其精度能高达1mm,适合计量级需求。伺服式液位计的不足之处是安装调试麻烦、价格较贵。(4)磁致伸缩液位计使用Wademan 效应通过现代先进的电子技术精确测量发射脉冲和扭转波脉冲之间的时间值,达到精确测量液体液位的目的[6]。磁致伸缩液位计很适用于油类液体,常被用来测油水分界面。磁致伸缩液位计不需定期重标和维护,环境适应性强,具有精度高、稳定性好、可靠性高、使用寿命长等优点,而且其价格适中,在油类液位测量中获得了广泛应用。

温度是储油罐内的重点检测指标,客观准确地测量罐内的温度十分重要。当前,储油罐油温检测多采用接触式温度传感器,测量原理是利用电类感温传感技术实现直接或间接油温测量,常用的代表性传感器有感温电缆、集成电路温度变送器、热电阻温度计等。LM75A 为典型的集成电路温度变送器,由于其价格适中、精度较高,在许多场合获得广泛应用。

综上所述,考虑到各种液位计和温度传感器的优缺点和储油罐监测系统的实际需求,结合现有的虚拟仪器技术、互联网技术、仪器仪表技术,遵循经济实用、方便快捷的设计原则,本文提出一种新型监测系统设计,该系统结构简单、操作方便,可以应用到各类储油罐上,具有良好的推广价值。

2 系统方案设计

2.1 系统架构设计

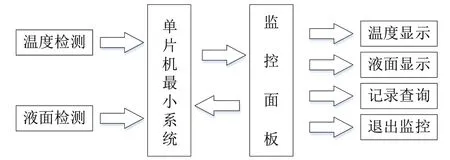

本着简洁适用的设计原则,本方案采用上、下位机联合机制来实现监测功能。其中下位机由温度传感器LM75A、磁致伸缩液位传感器ULC3200、AD 芯片PCF8591 和89S51单片机组成,其功能是对温度、液面等进行实时检测,完成信号转换处理,并发送给上位机。上位机通过向下位机发送命令,接收下位机上传的数据并进行处理、保存,并将相关信息显示在操作界面上。

以NI 公司Labview 为代表的虚拟仪器技术,具有编程简单、界面直观、操作方便、开发效率高的特点,因此,本方案中上位机的主控界面选用Labview 软件来进行开发。

基于Labview 的储油罐监测系统结构如图1 所示。

图1 储油罐监测系统结构图Fig.1 Structure diagram of oil tank monitoring system

2.2 温度传感器

本系统选取LM75A 温度传感器进行储油罐的温度数据检测,该传感器测量精度高达0.125℃,测量范围-55~+125℃,供电电压范围为2.8~5.5V,输出4~20mA 电流信号。LM75A 温度传感器可以直接把温度转换为数字信号,并将温度数值保存在内部寄存器中。单片机可以通过I2C 总线直接读取温度数值。由于温度检测的实时性要求不高,本方案里温度检测的频率设定为1Hz。

2.3 磁致伸缩液位传感器

磁致伸缩液位传感器是一种高精度的液位检测器,是储油罐监控系统的核心设备。该传感器主要由测量杆、磁致伸缩线(波导丝)、电子隔间和安装在测量杆上的非接触浮子组成,其设计机理结构如图2 所示。

图2 磁致伸缩液位传感器结构示意图Fig.2 Structure diagram of magnetostrictive liquid level sensor

当传感器工作时,传感器的电路部分在波导线上沿波导传播时将激发波导线上的脉冲电流。该电流将会在波导线周围产生磁场。浮子安装在传感器杆外部,随着液位的变化,浮子会沿杆上下移动。在浮子内部有一组永久磁环,当浮子产生的磁环磁场遇上脉冲电流产生的磁场时,浮子所产生的磁场发生改变,使得波导丝在浮子的位置处产生扭转波脉冲。脉冲以固定的速度沿波导丝传回,并由检测机构检测[7]。这种扭转波由安装在电子隔间中的拾取机构检测并转换成相应的“终止脉冲”。通过计算“起始脉冲”和相应的“终止脉冲”之间的时间差,可以精确地测算出位移,进而计算出液位值。

与其他类型液位计相比,磁致伸缩液位计具有多个优点[8]:(1)测量范围大,最大测量范围达到20m;(2)测量精度高达±1mm,满足计量级要求,而且测量精度不受容器形状和容器内蒸汽等因素影响;(3)测量参数多,可以同时实现温度、液位等多参数的测量;(4)使用寿命长,由于利用纯电子技术测量,故没有磨损,可靠又安全;(5)信号输出方式多,方便实现系统的监控功能;(6)安装、维护方便,无需定期标定。本方案选用ULC3200 磁致伸缩液位计,该液位计的输出信号主要包括4~20mA 电流信号和RS485 总线输出。实际运行时液位检测信号经AD 芯片PCF8591 转换后传输到单片机89S51。鉴于液位检测的实时性要求不高,本方案中液位检测的频率设定为5Hz。

磁致伸缩液位传感器虽然精确,但是当温度变化较大时,一样会引起较大误差。因此,引用[9]提出了磁致伸缩液位传感器的温度补偿算法。本监测系统设计时也考虑了温度补偿问题,为此采用了温度传感器来检测温度,方便软件实时判定温度高低,是否需要对磁致伸缩液位传感器进行温度补偿。当条件满足时软件会自动调用温度补偿算法对温度检测值进行校准,力求最真实地跟踪实际温度值。

2.4 单片机最小系统

单片机最小系统由时钟电路、89S51 主控芯片、启动电路、调试接口电路和电源模块共同组成。时钟电路中的晶振为最小系统提供时钟信号。电源模块负责为系统硬件提供相应的工作电平,完成从交流电到相应直流电的转换。89S51 是相当成熟且广泛应用的一种单片机,其性能完全满足系统需求。作为下位机,一方面负责初始化相关模块进行信号检测;另一方面根据收到的上位机的命令进行相应操作,把监测数据发送到上位机。

监控面板位于上位机,是客户操作的接口界面,用户可以根据界面显示选择相关操作,如进行实时监测、记录查询、清除显示栏、退出等操作。

2.5 系统软件设计

2.5.1 监控系统软件设计

储油罐监控系统软件设计流程如图3 所示,整个软件系统包括位于上位机的Labview 监控程序和位于下位机的单片机采样程序。下位机负责检测硬件的初始化和检测信号(液位、温度等)的数据采集,并进行初步数据处理,依照通信协议把检测数据传送到上位机服务器。上位机负责数据接收和显示,一方面解析通信协议获取下位机的传输数据并保存到数据库;另一方面可通过相关算法计算出储油容量、油罐温度、统计报表等数据信息,并在显示界面图形化显示。

图3 监测系统设计流程图Fig.3 Monitoring system design flow chart

2.5.2 监控系统操作面板设计

Labview 编程以图形化显示著称,如图4 所示为储油罐液位温度显示面板,由于监控对象为2 个储油罐,故液面温度监测操作界面上显示2 个储油罐。通过面板界面可以直观地看出软件功能。面板左侧的液位和温度都可以设定上下限阈值,如果实际检测出的数值超过阈值,则指示灯会报警亮红灯,否则为绿灯。右侧为记录查询平台,点击相关按钮可以查询相关历史记录,查询显示栏会显示查询结果。如果显示栏内容太多,可以点击“清除显示栏”按钮,再重新查询。

图4 储油罐液位温度显示界面Fig.4 Display interface of oil tank liquid level temperature

正常运行时,监测界面会实时显示检测出的液位和温度。查询记录、清除显示栏等操作需点击相关按钮才会执行。监控软件默认一直进行监测,直至点击“退出”按钮才能退出监控软件。

根据储油罐的外形和容积,软件内部对各个储油罐设计了各自的液位阈值。当液位高度到达阈值时,软件会自动触发报警并在软件界面显示。同理,根据统计经验对储油罐的温度也设置了相应的阈值,当实际检测温度到达阈值时,软件会自动触发报警并在软件界面显示。为了增强报警的实时性,软件设计了信息报警功能,只要在软件系统里登记了管理人员的手机号码,软件系统报警时会自动把警告信息发送到相关人员的手机上从而做到24h 不间断监控。

2.5.3 用户管理

为方便管理,依照操作权限的不同,监测系统的用户级别设置为系统管理员、工程师和监管员三类[10]。系统管理员的权限最高,既可以增加和删除检测项、历史数据记录,又可以管理所有账户信息,此外还拥有启动和停止软件的权限。系统管理员多由用户方的技术管理人员担任。工程师的权限较低,除了具有查看监管项的权限外,还具有系统设置权限和增加、删除监管员用户的权限。监管员只可查看储油罐的各监管项的状况,没有其他修改或删除权限。通过对用户权限的分层设置,可以有效避免误操作或人为破坏。

2.5.4 数据保存与记录查询

为了便于查看历史统计信息,软件设计了历史数据查阅功能模块。用户可以进入相关界面点击按钮选择查看液位/温度统计报表、液位/温度历史曲线、液位/温度报警记录等,全面掌握储油罐的历史信息。软件设置上位机默认保存两年内的所有历史数据,当上位机存储空间不足时,软件会自动提示操作人员如何操作。系统管理员可以把历史数据下载到电脑做永久保存,也可以根据实际情况删除部分无关紧要的历史数据。

3 结语

基于图形化编程软件Labview 开发的储油罐监测系统,具有性能优越、开发时间短、投资少等优点,同时又具备操作简单等功能,且人机界面形象又直观,深受客户好评。