超粘磨耗层在高速公路预防性养护中的应用

黄竞金

(广西新发展交通集团有限公司,广西 南宁 530029)

0 引言

常规微表处养护技术在实际应用中存在着与原路面粘结效果较差、粒料易脱落、行驶噪音大、抗滑性能衰减快、耐久性差等问题[1]。基于此背景,综合了微表处及超粘磨耗层两种特点的超粘磨耗层预防性养护技术应运而生。从技术特点来看,超粘磨耗层在粘附性、耐久性、防水性、抗裂能力等方面实现了较为显著的提升,能够解决常规微表处存在的应用问题,有效延长路面服役寿命[2-3]。

目前针对超粘磨耗层的研究主要聚焦在其施工应用效果方面,如廖江林[4]对超粘磨耗层进行长期跟踪检测发现,修复路段在通车行驶8~10个月后仍处于良好的道路使用性能。黄文通等[5]对施工完成的超粘磨耗层进行现场拉拔、扭剪等试验,证明超粘磨耗层具备良好的路用性能。虽然针对超粘磨耗层已经开展了一定程度的工程应用,但仍处于初级推广应用阶段,从业人员对其应用流程及施工效果普遍还不熟悉。为进一步强化超粘磨耗层的应用推广,本文依托广西某高速公路预防性养护施工项目,对其在预防性养护施工中的应用进行综合分析,为超粘磨耗层在高速公路预防性养护中的推广应用提供参考依据。

1 工程概况

广西某高速公路于2015年建成通车,设计为双向四车道,设计时速为120 km/h,路基宽度为26 m,路面为沥青混凝土路面。由于日益增长的交通量,在运营数年后虽然道路整体结构良好,但路表面出现了路面集料轻微松散脱粒、沥青膜剥落、路面轻微网裂等病害。为尽可能减少维修养护成本,有效提升路面的服役寿命,该高速公路运营管理方决定采用预防性养护技术对道路进行修复。原路面路况检测结果如表1所示。

表1 原路况检测结果表

从表1的检测结果来看,路面整体抗滑构造衰减较大,摆值与构造深度均已超出规范使用要求,同时渗水系数及平整度也接近规范上限值。结合外部整体观察,路面整体路况没出现大的破坏病害,整体路况具备实施超粘磨耗层的基础。同时,考虑到超粘磨耗层路用性能较好,且其摊铺厚度较薄(成型厚度普遍为1.1~1.3 cm),采用该技术进行预防性养护修复不需要对原路面进行铣刨,可以避免因摊铺厚度过大而产生附属设施改造的费用。综合考虑,高速公路运营管理方决定于2019年对该路段实施超粘磨耗层进行预防性养护修复。

2 原材料

2.1 改性乳化沥青

超粘磨耗层采用的是慢凝快裂型乳化沥青,其质量是决定沥青混合料性能优劣的关键。该改性乳化沥青的主要性能检测指标如表2所示。

表2 改性乳化沥青检测结果表

2.2 集料

集料采用辉绿岩,粒径规格主要包括0~3 mm、3~5 mm以及5~10 mm三档,其主要性能检测指标如表3所示。

表3 粗、细集料性能指标检测结果表

2.3 填料及拌和用水

填料选用复合硅酸盐水泥PC.42.5,拌和用水为常规自来水。

3 超粘磨耗层配合比设计

超粘磨耗层的配合比设计与常规AC型沥青混合料设计存在明显差异,所引用的相关试验指标也不同,具体设计流程如图1所示。

3.1 矿料级配设计

超粘磨耗层的矿料级配设计是参照微表处的矿料级配为基础进行设计的。微表处在规范中主要分为MS-2和MS-3两种级配类型,而高速公路主要涉及的是MS-3型,因此超粘磨耗层主要是在MS-3型级配基础上进行矿料级配设计,具体结果如图2所示。

图2 超粘磨耗层矿料级配设计范围曲线图

3.2 最佳油石比的确定

沥青混合料的油石比是质量控制的关键指标之一,过大的油石比不仅不利于经济成本,同时容易导致路面出现泛油病害,而油石比过低则会使沥青与集料间缺乏足够粘结,容易导致路用性能降低。项目参考同类型施工经验,以0.3%为增长间隔,在6.2%~7.4%的油石比范围内选取五种油石比制备沥青混合料,对制备的沥青混合料分别进行1 h湿轮磨耗试验、负荷轮粘砂试验以及轮辙变形试验。试验结果如图3所示。

图3 不同油石比下1 h湿轮磨耗试验及负荷轮粘附砂量试验结果曲线图

超粘磨耗层稀浆混合料的油石比上下限值分别是由负荷轮粘附砂量值及1 h湿轮磨耗值综合确定的。如图3所示,从变化趋势来看,伴随着油石比的不断增加,稀浆混合料的负荷轮粘附砂量值不断增大,而1 h湿轮磨耗损失值会逐渐减小,这主要是因为油石比增大使得沥青用量增多,集料间的粘结性得到强化。从数据分析,1 h湿轮磨耗损失值的规范上限值为540 g/m2,以此为目标值对曲线进行拟合求解,推算出油石比>6.5%时可满足规范要求。负荷轮粘附砂量值规定的上限为450 g/m2,采用同样拟合确定的方法可推算油石比<7.2%时可满足规范要求。

图4 不同油石比下轮辙宽度变形试验结果曲线图

轮辙宽度变形率反映了沥青混合料抵抗车辙破坏变形的能力,规范中规定稀浆混合料的轮辙宽度变形率应≤5%。如图4所示,不同油石比下的轮辙宽度变形率均满足规范要求,这说明各油石比条件下的沥青混合料均具备良好的抗车辙变形能力。从轮辙宽度变形率的变化趋势来看,随着油石比增大,其值呈现出先减小后增大的变化趋势,油石比为6.8%时出现最小值。油石比较小时,沥青混合料会因为缺少足够的沥青导致粘结强度不足,而油石比较大时,沥青混合料内部的自由沥青过多,集料间更容易发生滑动变形,两种情况下都无法保证混合料具备良好的抵抗车辙破坏变形的能力。

结合各项试验数据来看,油石比为6.5%~7.2%时均可满足规范要求;考虑到经济成本,选定6.5%作为最佳油石比。

3.3 水泥和水掺量的确定

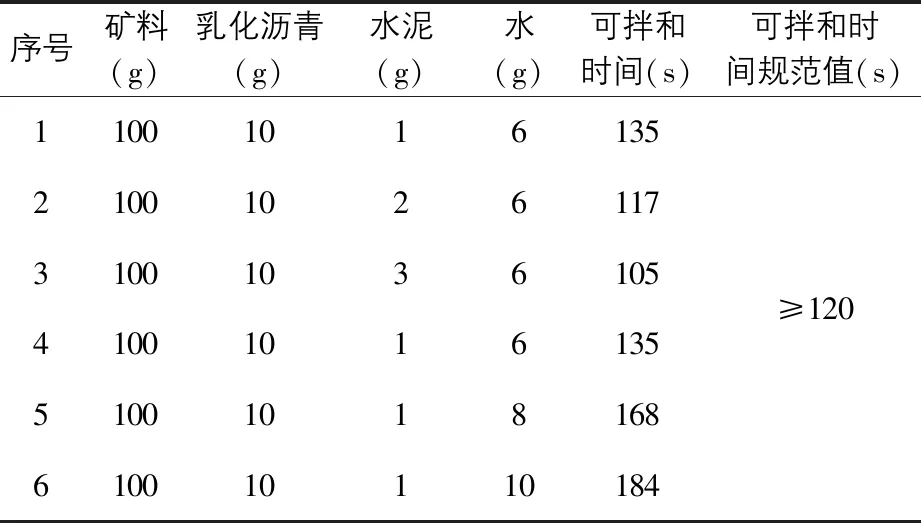

适量的水泥和水可以保证改性乳化沥青混合料具备一个有效的成型状态,因此规范采用稀浆混合料拌和试验对水泥和水的掺量进行综合确定。拌和试验所用矿料总量为100 g,结合确定的油石比以及乳化沥青含量可计算出需加入10 g改性乳化沥青。采用单因素控制法,结合常规掺量控制经验,将水泥和水分别以矿料总质量为基准外掺一定比例进行拌和试验,以确定其最佳掺量。具体试验结果如表4所示。

表4 不同水泥和水掺量下的拌和试验结果表

如表4所示,水泥掺量作为单一变量时,水泥掺量增加会导致稀浆混合料的可拌和时间减少。这是因为水泥本身在有水条件下会产生水化反应,而水泥掺量增多加剧了水化反应程度从而消耗了更多的水,导致稀浆混合料中的水分不足,在性能上体现为流动性下降及可拌和时间的减少。而当水掺量作为单一变量时,水掺量的增加会导致稀浆混合料的可拌和时间增加。这主要是因为在其他配料不变的情况下,稀浆混合料整体需要的用水量是有限的,而水掺量不断增加会导致稀浆混合料变稀,因而稀浆混合料整体的流动性会增加,可拌和时间也会相应增加。从数据结果分析,规范限定稀浆混合料的可拌和时间上限值为120 s,当水泥掺量作为单一变量时,只有1%水泥掺量满足规范要求,因此采用该掺量为水泥掺量。当水掺量作为单一变量时,虽然不同水掺量条件下的可拌和时间均满足规范要求,但是从实际稀浆混合料的拌和效果来看,只有6%水掺量条件下拌和的稀浆混合料具备良好的成浆效果,8%和10%水掺量条件下拌和的稀浆混合料都过于湿润,因此水掺量宜采用6%。综合考虑,确定超粘磨耗层稀浆混合料的质量配合比为矿料∶乳化沥青∶水泥∶水=100∶10∶1∶6。

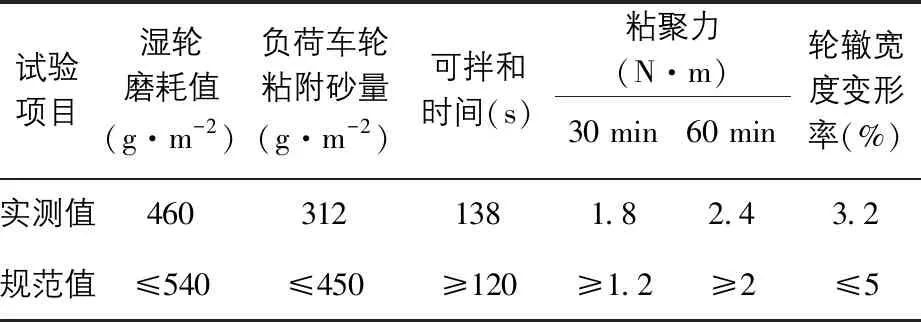

3.4 配合比检验

为确保超粘磨耗层具备良好的路用性能,采用确定好的配合比拌制沥青混合料并分别进行性能检验,具体试验结果如表5所示。

表5 超粘磨耗层混合料性能试验结果表

大部分性能指标的意义已经在上文中进行了阐释,此外还增加了粘聚力指标,该指标与稀浆混合料的初凝时间以及交通开放时间有关,是重要的施工控制指标。如表5所示,确定配合比拌和的稀浆混合料均满足各项试验指标的限定要求值,说明该配合比具备良好的性能,满足超薄磨耗层的使用要求。

4 路用性能跟踪检测

为验证超粘磨耗层的实施效果及其耐久性,对高速公路超粘磨耗层实施完成后及运营三年后均进行了相关路用性能检测,具体检测结果如表6所示。

表6 超粘磨耗层路用性能跟踪检测结果表

从表6数据来看,超粘磨耗层实施完成后,原路面病害被有效消除,路面的抗滑性能也得到显著提升,路面封水性及平整性也达到了较好的水平。经过三年运营后,各项性能虽然出现了一定衰减,但仍能满足规范要求。结合路面现场观察来看,未发现如脱皮、轮迹带泛油、松散、麻面、车辙等病害。综合各项应用效果来看,超粘磨耗层不仅对路面的预防性养护效果良好,而且具备良好的耐久使用性。

5 结语

从超粘磨耗层预防性养护工程实施效果来看,超粘磨耗层除了能够对原路面病害进行有效恢复外,在抗滑性能、路面封水性及平整性等方面也能实现显著提升。除此之外,通过三年后的跟踪检测,其各项指标仍满足路用要求,具备良好的耐久性,说明该技术具备良好的应用推广价值。需要强调的是,针对超粘磨耗层这种新型预防性养护技术的使用,施工人员必须加强对该技术的了解,尤其要关注沥青混合料的配合比设计以及施工应用的差异化特性,这样才能确保超粘磨耗层在实际施工中得到合理应用。