基于切口应力法的钢桥面板横隔板处纵肋与顶板焊接细节疲劳寿命评估

邓文宇

(广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

正交异性钢桥面板因其轻质高强力学特点及自动化焊接工艺,在国内外钢桥建设中得到了广泛的应用。然而,结构体系由多个具有不同疲劳失效模式构造细节组成,在局部轮载外因和焊接初始缺陷内因等多重因素耦合作用下,疲劳问题突出。相关研究文献表明[1]:正交异性钢桥面板纵肋与顶板焊接细节疲劳开裂占所有开裂比例为30.2%,且该细节疲劳开裂直接威胁行车安全和箱梁耐久性,是钢桥面板最为重要的构造细节。目前,关于该细节疲劳特性相关研究[2]主要针对横隔板间的纵肋与顶板焊接细节(即RD细节),缺少对横隔板处纵肋与顶板焊接细节(即RDF细节)的系统研究。

唐亮等[3]指出,横隔板处纵肋与顶板焊接细节更容易产生在焊根处萌生并沿顶板厚度扩展的贯穿型裂纹。Kolstein[4]基于名义应力法针对正交异性钢桥面板典型构造细节进行了较为深入的试验研究,并确定了疲劳强度等级。Moddox等[5]采用热点应力法对纵肋与顶板构造细节顶板焊趾处的疲劳抗力评估,但该方法并不适用于焊根位置。张清华等[6]验证了切口应力法在构造细节疲劳抗力评估的适用性。本文以横隔板处纵肋与顶板焊接细节为研究对象,基于切口应力法,利用ANSYS建立构造细节切口子模型的疲劳节段有限元模型,对该细节疲劳寿命进行评估。

1 研究对象

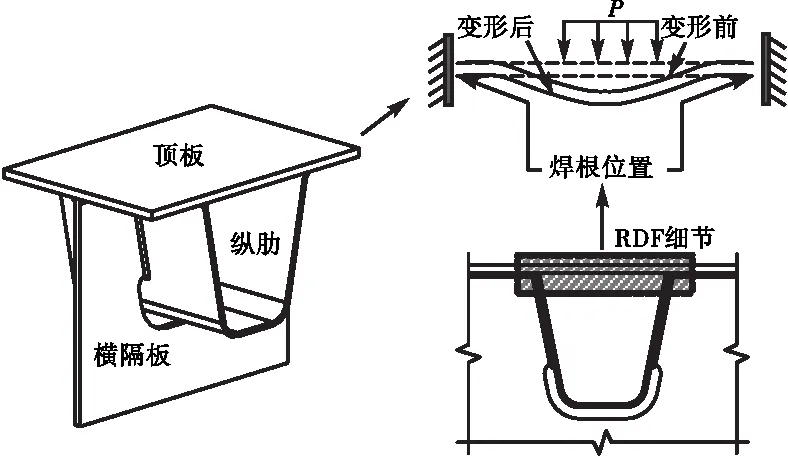

钢桥面板纵肋与顶板焊接细节分类如图1所示,其中本文主要研究横隔板处的RDF细节,该细节疲劳裂纹扩展模式为萌生于焊根并沿顶板厚度方向扩展。结合规范[7]要求,焊缝熔透率取75%,焊脚尺寸取13 mm,纵肋坡口角度设置为50°。

2 切口有限元模型的建立

2.1 疲劳节段模型

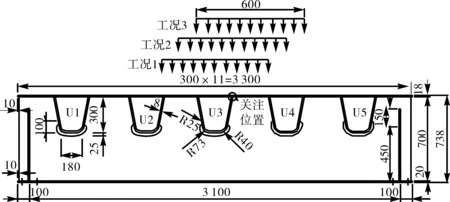

选取某桥正交异性钢桥面板作为疲劳节段有限元模型,如图2所示。模型共包含5个纵肋、3个横隔板,所研究的RDF细节位置处于3#U肋(即U3)与中间横隔板相交处右侧。节段模型几何尺寸为:相邻横隔板间距为2 500 mm,顶板和横隔板厚分别为18 mm和14 mm,U肋截面尺寸(宽×高×厚)取300 mm×280 mm×8 mm。根据文献[6],采用规范[7]中的轴重为60 kN的标准疲劳车,按图2的三种典型工况进行加载。

图2 节段模型与加载工况示意图(mm)

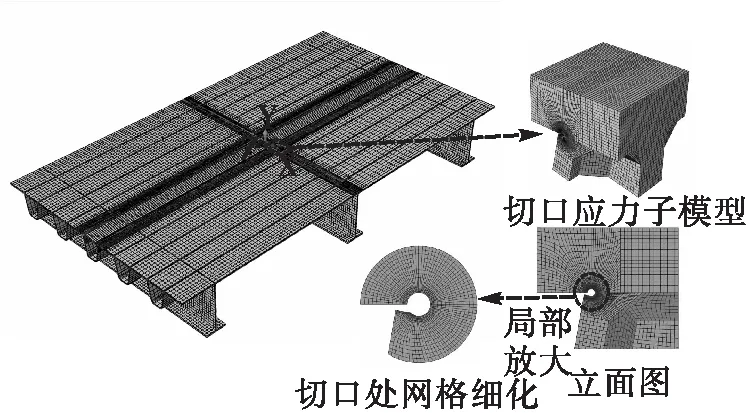

2.2 切口有限元模型

采用ANSYS软件建立本文包含RDF细节切口子模型的有限元模型,其中焊根处切口半径ρ=1 mm,根据ⅡW推荐值将切口周围6层网格尺寸控制为0.1 mm,切口子模型单元采用SOLID95,节段有限元模型区域单元采用SOLID45。该桥钢材采用Q370qD,泊松比为0.3。根据节段所处位置对有限元模型边界进行约束,其中顶板横向两侧位置分别对其横向自由度进行约束(即UX=0),纵肋与顶板纵向两侧位置分别对其纵向自由度进行约束(即Uz=0),横隔板底部对竖向自由度进行约束(即Uy=0)以模拟钢箱梁的支承作用。所建立的有限元模型如图3所示。

图3 有限元模型图

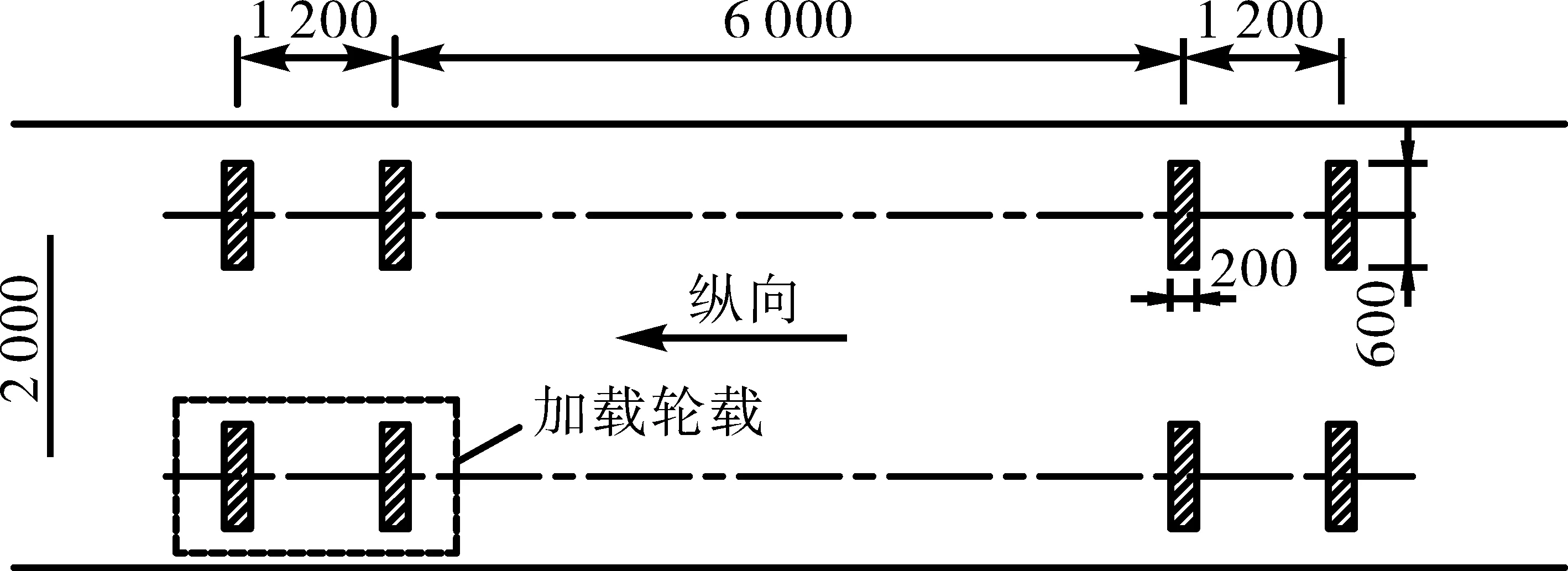

正交异性钢桥面板疲劳问题具有显著的局部效应,进行轮载加载时,可不考虑轮载的横向叠加效应,根据标准疲劳车特性采用单侧相邻轮载形式,如图4所示。

图4 加载轮载示意图(mm)

3 疲劳寿命评估

3.1 受力模式分析

横隔板处RDF细节由顶板、纵肋和横隔板三者相互焊接连接而组成,在局部轮载作用下主要以受压为主,受力模式如图5所示。相关研究表明[1-2]:纵肋与顶板焊接细节疲劳裂纹萌生点位置具有较大峰值的焊接残余应力,而横隔板处RDF细节疲劳裂纹为纵桥向扩展裂纹,提取切口应力时,可取切口处最大横向压应力进行分析,此时考虑残余应力后,压-压应力循环将转变为拉-压或拉-拉应力循环,从而引起疲劳开裂。

图5 横隔板处RDF细节受力模式示意图

3.2 纵向应力历程

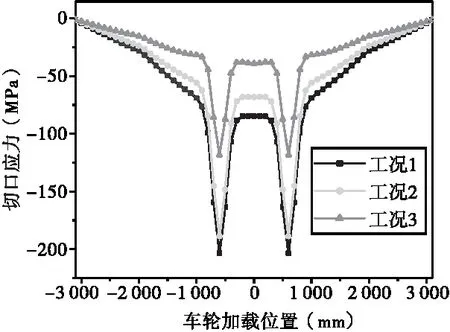

根据图4所选用的加载轮载,结合所建立的有限元模型进行横隔板处RDF细节的纵向应力历程分析,考虑模型的对称性,仅对有限元模型一跨进行加载,总桥向每100 mm一个加载步,共31个加载步。所得到的横隔板处RDF细节纵向切口应力历程如图6所示。

图6 纵向应力历程曲线图

由图6可知,三种典型工况作用下,纵肋正上方加载工况(即工况1)切口应力幅最大,数值为203.5 MPa;骑纵肋加载工况(工况2)和纵肋间加载工况(即工况3)切口应力幅分别为188.8 MPa和118.3 MPa。通过实际ANSYS有限元分析,应力特征与横隔板处的RDF细节受力模式分析结论基本一致,即在焊接残余应力作用下该细节易产生疲劳裂纹。

3.3 寿命评估

选择适用的焊接结构切口应力S-N曲线是进行构造细节疲劳寿命评估的前提。根据正交异性钢桥面板纵肋与顶板焊接细节相关疲劳试验研究结果[8-9],通过采用本文切口应力有限元模型建立方法,将文献中名义应力结果转化为切口应力数值,此时可得到大量的以切口应力表征的疲劳试验结果数据点,其中变幅疲劳试验数据点,通过线性累计损伤公式转化为常幅疲劳数据:

(1)

式中:Δσeq——等效后的常幅应力幅;

ni和Δσi——作用次数及对应变幅应力幅;

1/m——S-N曲线的斜率。

以ⅡW所推荐的FAT225级S-N曲线为判据,将数据点与该曲线进行比较与验证,在验证FAT225级S-N曲线适用于正交异性钢桥面板构造细节疲劳寿命评估的基础上,对横隔板处的RDF细节进行疲劳寿命评估,切口应力S-N曲线如图7所示。

研究表明:除文献中两个疲劳数据点位于FAT225级S-N曲线之下,其余数据点均位于该曲线之上,考虑到疲劳试验的复杂性和离散型,可选用FAT225级S-N曲线对正价异性钢桥面板横隔板处的RDF细节进行评估。

此时,横隔板处的RDF细节疲劳寿命可表示为:lg(N)=13.358-3lg(203.5),即寿命N=270.6万次,该细节疲劳寿命满足规范要求。

4 结语

(1)通过建立包含切口应力子模型的ANSYS疲劳节段有限元模型,得到了横隔板处RDF细节的纵向应力历程,进而确定了该细节疲劳应力幅。

(2)参考正交异性钢桥面板构造细节相关文献疲劳数据,将结果统一处理在切口应力S-N曲线中,并与ⅡW所推荐的FAT225级S-N曲线进行比较,验证了该曲线的有效性和适用性。

(3)采用FAT225级S-N曲线对横隔板处RDF细节疲劳寿命进行评估,确定了该细节疲劳寿命为270.6万次,满足规范要求。