部分填充床燃烧器中庚烷均相/异相耦合燃烧

耿源泽,周俊虎,张天佑,朱晓宇,杨卫娟

(1 浙江大学能源清洁利用国家重点实验室,浙江 杭州310027;2 浙江省经济信息中心,浙江 杭州 310027)

微型燃烧系统由于体积小、能量密度高和补充燃料方便等优势有广阔的发展前景,在微型热电系统[1]、微型燃气轮机[2]等领域有较好的应用。正庚烷是微型燃烧系统的理想燃料之一,被认为是解决能源短缺问题的潜在替用燃料,其吸水率低,与其他燃料有较好的互溶性,与常规发动机有较好的兼容性,且腐蚀程度低,生产工艺成熟,再生性能好[3-5]。同时正庚烷与柴油的十六烷值接近,在点火延迟和燃烧特性方面有较高的相似性,常被用作柴油的单组分替代物[6-8]。目前关于正庚烷燃烧的研究重点集中在层流火焰速度[9]、燃烧烟灰的生成[10]、点火延迟时间[11]和多环芳烃的生成[12]等特性,同时多种描述正庚烷燃烧反应的化学动力学机理也被提出[13-15]。

微型燃烧系统往往存在表面散热大、自由基淬熄、停留时间过短等问题,影响燃烧稳定性[16-17]。催化是微尺度下改善燃烧的常用方法[18],可以大幅降低正庚烷这类长链烷烃的着火温度[19]。黄眺等[20]以Pt 为催化剂,Ce0.8Zr0.2O2为载体,实验研究了正庚烷的催化燃烧特性。微型催化燃烧器内,催化燃烧和气相燃烧可能分别独立发生,也可能同时发生[18],合理耦合催化/气相燃烧有助于微燃烧系统的稳定运行并降低催化剂的消耗。异相催化燃烧和均相燃烧间存在复杂的相互作用,Lu等[21]发现催化燃烧产出的OH等部分中间产物对均相燃烧起到促进作用,而Chen 等[22]发现异相反应与均相反应对反应物的争夺将抑制甚至终止均相反应的进行。

基于耦合燃烧的先进理念,本文在部分填充床上进行实验对比研究了正庚烷在均相燃烧、异相燃烧以及耦合燃烧三种燃烧模式下的稳燃范围以及燃烧特性,并分析了燃烧模式和当量比(燃料完全燃烧理论所需要的空气量与实际供给的空气量之比)对正庚烷转化率、燃烧效率、气相产物分布和燃烧器壁面温度分布的影响。

1 实验系统

实验系统如图1所示,正庚烷的流量由蒸发设备(bronkhorst MINI CORI-FLOW™ M13,USA)控制,精度±0.2%;氧气和氮气的流量由质量流量计(七星华创 CS200)控制,精度±0.8%。氮气携带正庚烷经蒸发器加热完全汽化后进入燃气管道与氧气混合,为防止管道中正庚烷液化,在管道外包裹加热带和保温石英棉,加热带温度设定为160℃。催化剂采用浸渍法以氯铂酸(H2PtCl6·6H2O)为前体负载于ZSM-5 上制成5%(质量分数)Pt/ZSM-5,制备过程详见文献[23]。燃烧器为石英空心管(内径为5mm),如图2 所示,将10mg 催化剂和40mg SiO2充分混合后填充布置在离燃烧器入口10mm 位置,填充长度为5mm。基于节省催化剂和下游气相燃烧的考虑,催化剂空速比选择较大值,不同流量下空速比为0.359~1.16×106h-1。使用丁烷燃烧枪对燃烧器外壁面加热实现点火,当无外热源时燃烧器管壁温度高于室温100℃以上时视为点火成功,温度波动在2min内小于5℃视为燃烧稳定。采用红外热像仪(FLIR S65)实时测量燃烧器外壁面温度,准确度为±2%。通过外径为1mm 的取样针从燃烧器出口处抽取约20mL 的燃烧尾气送入气相色谱仪(Agilent 7890B)中检测,得到燃烧产物组分和产物浓度。

图1 实验系统图

采用式(1)和式(2)的正庚烷转化率(X)和燃烧效率(r)来表征正庚烷反应燃烧情况。

式中,fC7H16,in和fC7H16,react分别是入口和参与反应的正庚烷摩尔流量(mol/s),由入口流量和产物浓度计算得到;Qt为单位时间内正庚烷的输入热量,由正庚烷的输入流量和高位热值(47.97MJ/kg)计算得到;Qc为单位时间反应产物中各可燃成分(H2、CO、CH4、C2H6、C2H4、C2H2)完全燃烧释放热量之和,反应产物各组分含量为气相色谱仪的测量值,忽略其中含量低于0.01%的成分,可燃组分的热值由文献[24]所得。

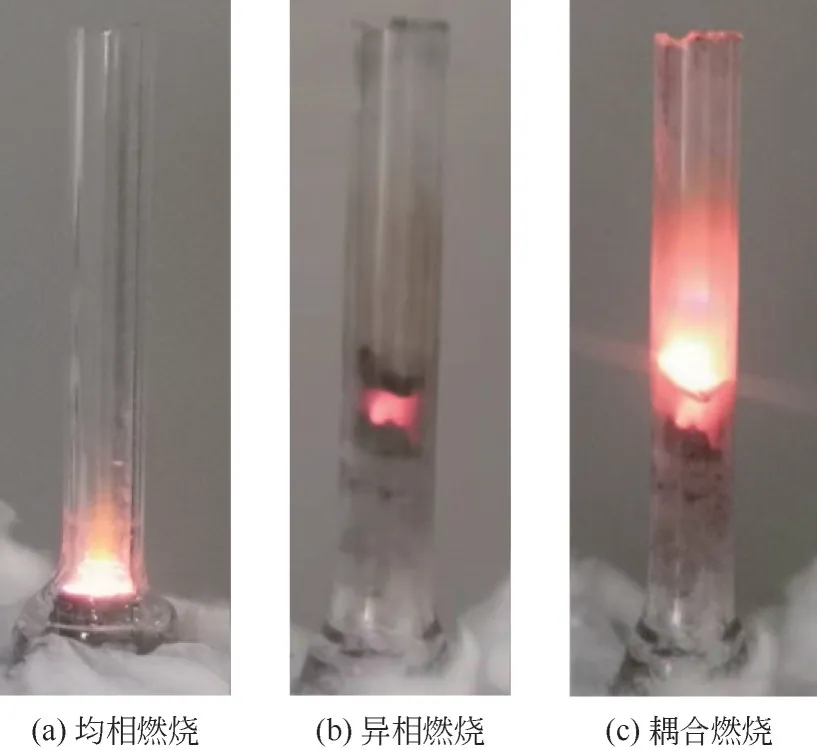

因催化剂用量少,空速比设定较大,实验中会出现如图3 所示的三种正庚烷燃烧模式,图3(a)是无填充催化床的均相燃烧(HMC),即纯气相燃烧;图3(b)是填充催化床中的异相燃烧(HTC),即发生在催化床上的催化燃烧;图3(c)是上游填充催化床的异相燃烧和下游气相空间的气相燃烧同时存在的耦合燃烧(CC)。为实现CC 燃烧模式需要点火两次:第一次点火为加热催化床处壁面实现异相燃烧,待异相燃烧稳定后第二次点火加热催化床下游气相空间壁面,实现下游气相空间的均相燃烧。

图3 三种燃烧模式的真实图像

2 结果与讨论

2.1 三种燃烧模式的稳燃范围

输入功率(P)和当量比(Φ)是燃烧设备的重要运行参数,输入功率为输入的燃料完全燃烧时单位时间释放的理论热量,仅受输入燃料的质量流量(mfuel)控制。正庚烷三种燃烧模式的稳燃范围如图4所示。不同功率下均相燃烧的稳燃范围最大(P=30W 时Φ=0.7~2.5),异相燃烧次之(P=50W时Φ=0.55~2.1),耦合燃烧的稳燃范围最小(P=50W时Φ=0.75~2.0)。三种燃烧模式的稳燃Φ下限随功率不同变化较小,HMC和CC模式均稳定在Φ=0.7~0.8 范围内,HTC 模式稳定在Φ=0.5~0.55 范围内;但稳燃Φ上限随功率不同变化较大。HMC工况的稳燃上限呈现两边低中间高的分布规律,当P较大时反应气体流速较快,反应物停留时间较短,同时大流量的吹熄效应也进一步引起气相火焰的不稳定;当P较小时混合气流流速较低,容易发生回火且受到散热损失的限制,也导致气相火焰的不稳定。HTC燃烧模式在不同P下的Φ极限变换较小,因为催化剂填充床起到钝体稳定燃烧的作用。与HMC燃烧模式相比,HTC燃烧模式的稳燃范围向低Φ侧移动,富氧极限Φ约低0.2。从催化反应动力学角度分析,正庚烷这类长链烷烃在Pt催化剂活性位上为非解离吸附,吸附能仅需20~35kJ/mol[25],远低于氧气解离吸附到Pt活性位上所需能量[26],因此正庚烷比氧气更容易吸附在Pt 催化剂表面。同时正庚烷作为一种大分子,催化反应的中间产物会占据催化剂表面活性中心,阻碍活性位上的反应。因此,HTC 燃烧模式增大氧气分压有利于正庚烷氧化,比HMC燃烧模式更适应低Φ工况。

图4 三种燃烧模式的稳燃范围

上游的催化燃烧需要为下游气相燃烧提供合适的反应温度和反应物浓度。若上游催化段异相反应转化率较高,供给下游的反应物减少,产物(CO2和H2O)的稀释作用会使得下游点火延迟时间增加,火焰传播速度降低,燃料的氧化速度减缓[27],从而可能抑制下游均相燃烧的稳定进行。上游燃烧对下游燃烧的影响作用明显缩小了CC 燃烧模式的稳燃范围,CC工况的贫燃极限受到HMC工况贫燃极限的限制,富燃极限则受到HTC 工况富燃极限的限制。CC工况在P较小时的富燃极限较HMC 和HTC 工况明显减小,氧气供应不足限制了催化段活性位上的反应,无法为下游火焰提供良好的温度条件,同时下游火焰在小功率下放热量低和散热率高进一步导致气相火焰的不稳定,无法为上游催化燃烧提供良好的热反馈,导致功率较小时耦合燃烧的稳燃范围收缩。

2.2 三种燃烧模式的燃烧特性

图5 为三种燃烧模式下正庚烷在输入功率为50W(mfuel=3.7g/h)时转化率随当量比变化的趋势图。HMC 模式下正庚烷转化率(XHMC)始终高于90%,而HTC 工况由于空速比高,正庚烷转化率(XHTC)仅有16%~31%。CC燃烧模式的正庚烷转化率(XCC)远高于XHTC,与HMC 相当,这表明下游均相燃烧对转化率贡献较大。XCC在Φ=0.8~1.4时较为稳定,始终高于97%,略高于XHMC。但继续增大当量比,正庚烷转化率下降较快,出现低于XHMC,在Φ=2.0 时仅为75.57%。在当量比较小时,上游催化填充床处的催化反应为下游均相火焰提供了热量和自由基[28],同时下游均相火焰提供的热反馈提高了上游催化床的温度,使整体耦合燃烧正庚烷的转化率非常高;而高当量比下,氧气供应量减少,催化段正庚烷转化率下降,供给下游火焰的热量减少,上下游两个反应对O2竞争加剧,下游均相火焰热反馈减少,进一步导致上游催化反应强度下降,同时上游反应产物(CO2和H2O)对下游气相空间的稀释作用也降低了气相火焰的反应强度。因此HTC 模式下的正庚烷转化率低于同工况下HMC燃烧模式。

图5 三种燃烧模式的转化率

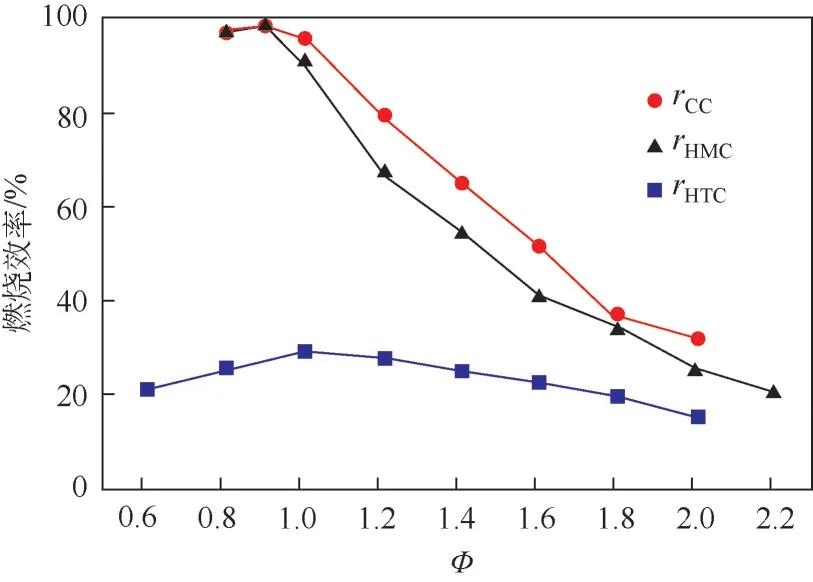

燃烧效率能更清楚地表达正庚烷燃烧放热情况,从而直观反映燃烧器的功率负荷[29]。图6为正庚烷在三种燃烧模式下的燃烧效率(P=50W)。HTC 燃烧模式的正庚烷燃烧效率较低,变化规律与该模式下正庚烷转化率的变化规律一致,这点与HMC 和CC 不一样。HMC 和CC 燃烧模式下正庚烷燃烧效率变化规律相似,在Φ<1 时燃烧效率均在97%以上,两者之间差值<1%。当Φ≥1 时随Φ增大,因为氧气供应不足导致两种燃烧模式的燃烧效率均大幅下降,其中CC 模式的燃烧效率明显高于HMC 模式,最大差值为12.5%。虽然HMC 模式正庚烷转化率较高,但因缺氧正庚烷只能完成初步的氧化反应,生成的部分氧化产物(CO)无法完全氧化CO2,因此燃烧效率较低。而CC 模式存在催化段和气相火焰段两个高温区,促进了正庚烷的深度氧化反应进行,因此燃烧效率较HMC 模式高。因为高当量比下氧气供应量不足,燃料最大反应比例受限,因此使用相对燃烧效率来评估燃烧的完全程度,如图7 所示。相对燃烧效率(rr)定义为假定氧气供应量充足时该工况的燃烧效率,当Φ>1时为当量比与燃烧效率的乘积,当Φ≤1 时为燃烧效率值。HMC和CC模式相对燃烧效率与其燃烧效率变化规律相近,CC 模式在Φ=2 时rr为64.2%,HMC模式在Φ=2.2时rr为45.5%,而HTC模式相对燃烧效率较低,稳燃范围内最大为36.8%。

图6 三种燃烧模式的燃烧效率

图7 三种燃烧模式的相对燃烧效率

HMC 和CC 燃烧模式的气相产物为CO2、CO、H2、C2H2、CH4和C2H4,而HTC 燃烧模式的气相产物只有CO2、CO。图8~图11 为三种燃烧模式(P=50W)主要气相产物含量(忽略摩尔分数小于0.01%的成分)。HMC和CC燃烧模式在Φ≤1时CO2均为最主要的气相产物,摩尔分数高出其他气相产物12%以上(对比图8 与图9~图11)。在Φ>1 时,HMC 和CC 两种燃烧模式的CO2摩尔分数均随Φ的增加而急剧减少,这是由氧气供应不足导致火焰核心减弱引起,这一变化趋势与对应燃烧模式的燃烧效率变化趋势相同,且CC 模式下CO2摩尔分数高于HMC 模式(最大相差1.76%),说明CC 模式下正庚烷更多地被完全氧化,对应同工况下CC 模式的燃烧效率高于HMC 模式。HTC 燃烧模式的CO2摩尔分数也是呈现先增大后减小的变化规律,在Φ≥1.6时与HMC燃烧模式的CO2摩尔分数相近。

图8 三种燃烧模式中CO2含量

图9 三种燃烧模式中CO含量

图10 三种燃烧模式中H2含量

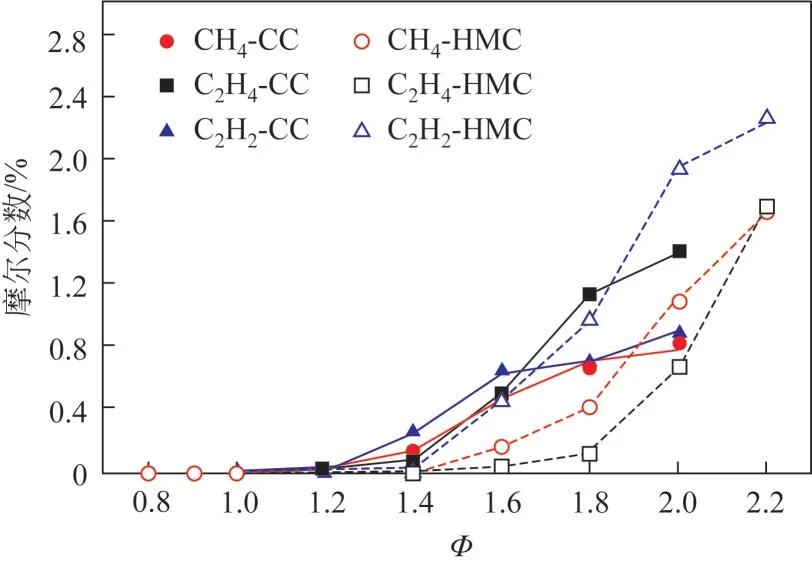

图11 三种燃烧模式中CH4、C2H2和C2H4含量

HMC 和CC 燃烧模式在Φ<0.9 时基本没有不完全氧化产物CO生成,在Φ≥0.9时CO开始出现并迅速增加,其中HMC 模式下在Φ=0.9~1.6 范围内CO 摩尔分数随当量比增加呈现线性增长,在Φ≥1.4时替代CO2成为最主要气相产物,并在Φ≥1.6后摩尔分数稳定在15.5%~16%的范围内。CC 模式下CO 摩尔分数在Φ=1.0~1.4 范围内随当量比增加呈现线性增长,在Φ≥1.6 后稳定在9.4%~10.7%的范围内。HTC 模式最主要气相产物在稳燃范围内始终为CO2,CO 的摩尔分数始终低于1%。正辛烷在Pt 催化剂表面的催化燃烧实验也发现了类似现象[23]。Wang等[30]通过CH4催化燃烧的数值模拟研究发现,Pt 催化剂有助于CO 在燃烧过程中完全转化为CO2。Quiceno 等[31]也发现CO(s)在Pt 催化剂活性位上氧化速率(Aoxidation)要比解吸速率(Adesorption)高4个数量级,如式(3)、式(4)所示。因此即使氧气严重供应不足时,比如Φ=2,催化剂表面的CO(s)也不会解吸为CO 释放到气相空间中,而是氧化为CO2(s)。也正是由于前段催化剂的完全氧化效应,使得与HMC 模式相比,CC 模式下烟气中CO 浓度低而CO2浓度高。

三种燃烧模式下H2含量的变化规律与CO 相似,HTC 模式烟气中未检测到H2、CH4、C2H2和C2H4等产物生成。HMC 和CC 模式均在Φ=0.9 时燃烧产物中出现H2,并在Φ≥1.0 后迅速增加,在Φ≥1.6后增长速率放缓并趋于稳定,其中HMC工况的H2含量始终明显高于CC 工况。CH4、C2H2和C2H4等产物在Φ≥1.2时开始生成并随当量比的增大而增加,但含量较低,摩尔分数始终低于2.3%。由于CC工况比HMC工况燃烧反应区域更长,正庚烷燃烧得更加彻底,可燃气体含量更低。

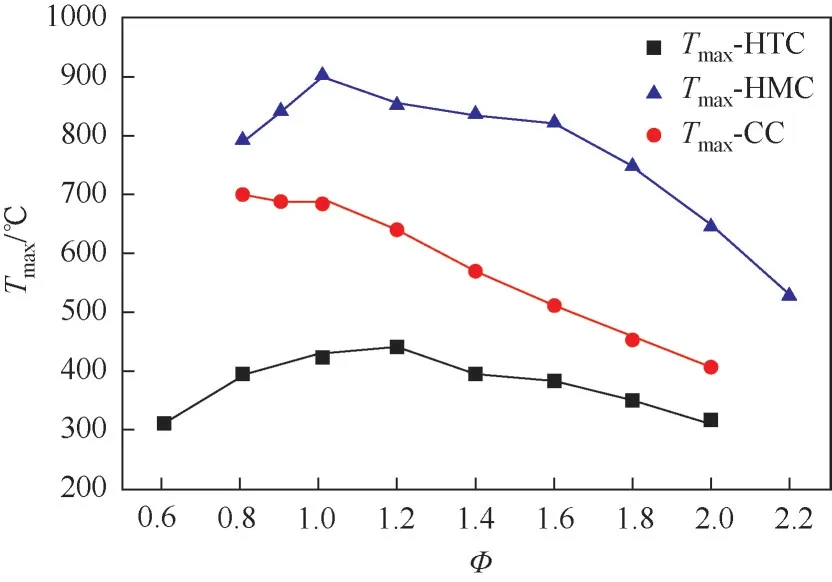

燃烧器壁面最高温度(Tmax)能在一定程度上反映燃烧的剧烈程度,三种燃烧模式的最高壁面温度如图12 所示,呈现出Tmax-HMC>Tmax-CC>Tmax-HTC的趋势。在富燃的情况,CC模式的Tmax比HMC 模式低209~308℃。HMC 模式的最高壁温分布规律与该模式下燃烧产物中CO2浓度分布规律相近,呈现中间高两端低的分布规律,在化学当量比Φ=1 时最大值为897℃,增大和减小当量比Tmax均减小。CC 模式最高壁温变化规律与其燃烧效率变化规律相同,在Φ≥1.0 后因燃烧效率的降低Tmax迅速降低。HTC模式主要燃烧产物为CO2,最高壁温变化规律与其转化率及燃烧效率随当量比的变化规律相近,因为异相燃烧的转化率和燃烧效率较低,最高壁面温度在300~450℃范围内。

图12 三种燃烧模式的最高壁面温度(P=50W)

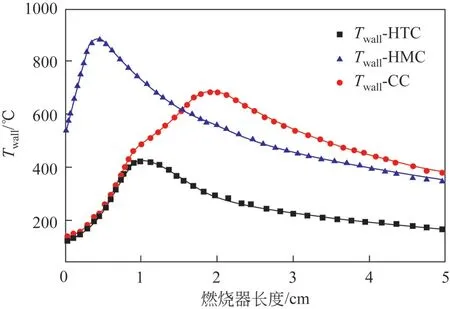

图13 为三种燃烧模式在P=50W、Φ=1.0 时的燃烧器壁面沿程温度分布,HMC 模式下存在一个陡峭的峰值,这是HMC 模式下气相火焰集中、燃烧强度大造成的,气相火焰处外壁面温度(Twall)最高达到883℃,之后Twall快速下降。HTC 模式下存在一个缓和的峰值427℃,处在催化剂填充床位置处。与HMC 和HTC 模式只有一个峰值区不同,CC 模式沿程壁温分布存在两个峰值区,第一个峰值出现在填充床位置,此处对应催化剂表面异相反应,但由于下游气相火焰的热反馈作用,比HTC模式的Twall高出20~100℃,第二个峰值686℃出现在催化段下游气相火焰段。为研究高温区壁温的均匀性,选定燃烧器壁面温度≥0.8Twall的区域分析。HTC 模式高温反应区长度占整个反应器长度的17.8%(0.72~1.61cm),反应区内温度标准差为27.03℃。HMC 模式高温反应区长度占整个反应器长度的18.8%(0.17~1.11cm),反应区内温度标准差为56℃。CC 模式高温反应区长度占整个反应器长度的33%(1.32~2.97cm),反应区内温度标准差为44℃。CC 模式催化剂下游的气相火焰区比HMC模式的气相火焰区范围更大,热点温度更低,温度分布更均匀。

图13 燃烧器壁温分布(Φ=1, P=50W)

3 结论

(1)在微尺度燃烧器中,实验对比研究了正庚烷在HMC、HTC、CC 三种燃烧模式下的稳燃范围和燃烧特性。在输入功率为20~70W的区间内,三种燃烧模式的贫燃极限受输入功率影响较小,富燃极限受功率影响较大,表现为两侧低中间高的规律。CC的稳燃区域最小且同时受到HMC贫燃极限和HTC富燃极限的限制。

(2)HMC 和CC 燃烧模式下正庚烷转化率较高,在Φ≤1.6时,转化率仍超过90%。而HTC工况下正庚烷转化率仅为16%~31%。但HTC 产物CO2选择性高,其他可燃气体基本没有。当Φ≥1.0 时CC 模式的燃烧效率大于HMC,其原因在于CC 模式下不完全燃烧产物如H2、CO、C2H4、C2H2含量较小,完全燃烧产物CO2含量高。

(3)三种燃烧模式的最高壁面温度呈现出Tmax-HMC >Tmax-CC >Tmax-HTC 的趋势,与HMC 和HTC 相比,CC 模式燃烧器沿程壁面温度存在两个峰值,温度分布更均匀,其峰值温度较HMC 低197℃。

符号说明

fC7H16,in—— C7H16入口摩尔流量,mol/s

fC7H16,react—— C7H16参与反应摩尔流量,mol/s

mfuel—— 燃料入口流量,g/h

P—— 输入功率,W

Qc—— 产物中各可燃组分的燃烧热之和,kJ

Qt—— 正庚烷的输入热量,kJ

r—— 燃烧效率,%

rr—— 相对燃烧效率,%

Tmax—— 燃烧器外壁面最高温度,℃

Twall—— 燃烧器外壁面温度,℃

X—— 转化率,%

Φ—— 当量比