液化天然气绕管式换热器壳侧混合工质流动及传热特性

绕管式换热器作为全球大型液化天然气工厂的主低温换热器[1],其单线生产能力可达780×105t/a。液化天然气(LNG)绕管式换热器技术门槛极高,壳侧工质为气液两相时,气液相之间的相互作用使得壳侧传热与压降计算变得复杂。因此,需要针对壳侧大质流密度下的相变流动进行研究,为绕管式换热器的设计与优化提供理论依据。

由于绕管式换热器造价昂贵,目前其实验研究较少,国内外课题组多通过工程计算和数值模拟的方法进行设计分析。欧阳新萍等[2]提出了两种用于工程计算的方法,将多股流绕管式换热器的计算分解为单股流,简化了计算过程。Li 等[3]建立了晃荡工况下的绕管式换热器数值模型,研究表明横摇和纵摇均会导致传热恶化。邱国栋等[4]建立了丙烷在管侧进行冷凝换热的数值模型,结果表明传热系数随质量流率的增加而增加。吴志勇等[5]对绕管式换热器壳侧沸腾过程进行了数值研究,结果表明,工质为乙烷与丙烷时,时间松弛参数为3s-1。王斯民等[6]提出了一种通过安装直插式垫条型内插件来增强绕管式换热器换热性能的方案,并通过数值模拟研究了其流动换热性能,结果表明此方案能将综合换热性能提高7.4%~10.5%。杨发炜等[7]通过流场模拟软件研究了管径和层间距对绕管式换热器壳程换热性能的影响,结果表明,换热器的换热效果随层间距的增大而减小,且并管换热系数在流速较高时高于非并管。He 等[8]通过改变几何模型的缠绕角,使用数值计算的方法研究了不同模型下缠绕管式换热器壳程流动换热规律,发现壳侧局部换热系数分布与膜厚分布一致,平均换热系数随雷诺数增加而增加,随缠绕角度增加而减小。马飞[9]提出了一种缠绕管式换热器壳侧多目标驱动优化遗传算法以及壳程努塞尔数和阻力系数之间的关联关系。

在实验研究方面,汪耀龙等[10]设计了一种均布器,以水为工质进行了流体均布特性研究,结果表明设置均布器对液相流体的均布性能有所提升。Neeraas等[11-12]设计了一种用于研究单相工质在壳侧传热流动的小型实验系统,开发了壳侧气相与液相工质下的传热和压降关联式。Sun 等[13]设计了一种双混合制冷剂实验装置,研究了复合晃荡情况下绕管式换热器壳侧流动情况,结果表明壳侧压降受晃荡影响大于温度影响。Hu 等[14]设计了一种低温实验平台,研究了小质流密度下传热系数随干度的变化规律,结果表明传热系数随干度先增加后减小。李丰志等[1]设计了一种管侧低温实验系统,以液相丙烷为工质进行了实测,得到了较高精度的实验数据。庞晓冬等[15]设计了一种螺旋折流板管壳式换热器实验系统,研究了丙烷在管侧的冷凝换热特性,结果表明,在干度0.9 时,换热系数达到峰值。Zhu 等[16]设计了一种浮式液化天然气实验装置,测试原料气流量和海况对绕管式换热器的适应性,结果表明,当原料气完全液化时,降温速率逐渐增大。Sun 等[17]通过一种低温工质晃荡实验装置,对海上液化天然气产业链主低温换热器多相流动特性进行了研究,提出当盖板的防晃动角度为15°时,液体波动指数较小,抗晃动性能良好。Zheng 等[18]建立了以水和空气为介质的实验测试系统,研究了螺旋管换热器壳程气液混合物的分配性能,结果表明,当气体含量为0.4 左右时,管式分布器具有较好的两相均匀性。

综上所述,现有研究多集中于工程计算和模拟研究,获得了一系列有益的结果。但是已有研究主要集中于单相工况及管侧研究,对于换热器壳侧的实际低温混合工质两相流动、沸腾相变及其对压降和传热侧影响研究还较少且缺少实验验证。因此,本文针对烃类工质在壳侧的两相流动及传热、压降特性问题,结合数值模型和实验研究了干度、热流密度、质流密度等参数对绕管式换热器传热、压降及流型变化的影响。

1 模型构建

1.1 绕管换热器物理模型

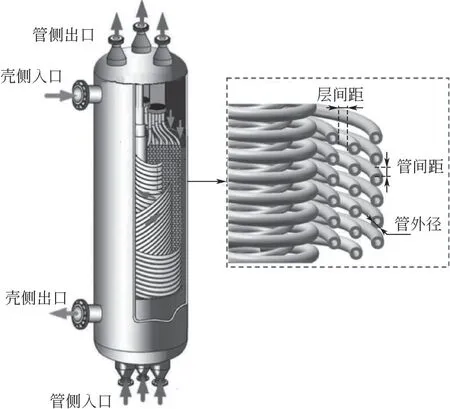

工业中绕管式换热器具体结构如图1所示。其工作原理为低温的混合烷烃制冷剂以喷淋形式由上而下地从壳侧流过,而温度较高的天然气从管侧自下而上地流动,两者通过绕管壁面发生换热,混合烷烃吸热汽化,而天然气放热降温实现液化[19-20]。

图1 LNG/LFNG绕管式换热器示意图[11]

由于绕管式换热器结构庞大,其管束排列复杂,若将整个绕管式换热器作为模拟对象,计算时间将大幅增加且难以收敛。而选择合适的尺寸来简化模型能在更少的计算时间内有效提高计算精度。本文选取绕管式换热器尺寸的八十分之一(θ=4.5°)为研究对象。根据董龙飞等[21]的研究,流通长度上的简化带来的误差远小于流动波动带来的误差。Li 等[3]的模拟研究表明,该轴向长度既不会过短而造成偏离实际绕环结构的叉排效果,也不会因为过长而浪费计算资源。

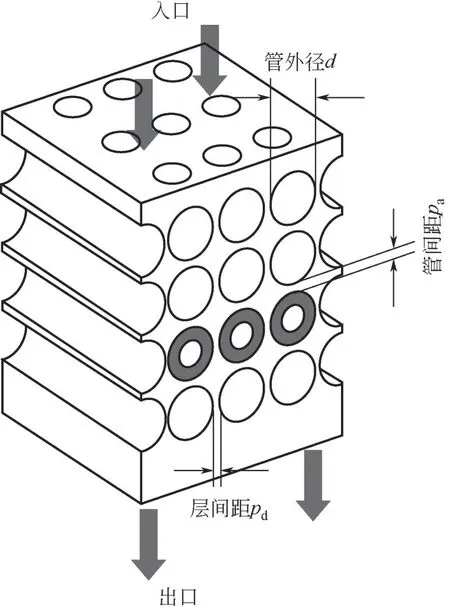

模型的具体参数如图2 所示。几何模型由5 列绕管组成,其中左右两列为半圆管紧贴壁面,具体结构如图1所示。气液两相的混合烷烃通过顶部直径为8mm 的喷淋孔进入壳侧。换热测试段中通过给定热流密度的方式来研究换热器壳侧传热特性,为模拟不锈钢绕管在传热中的效果,在传热测试段内增加6mm 壁厚的固体域。壳侧几何模型的主要参数为:绕管外径12mm,绕管内径6mm,管间距(横向管间)2mm,层间距(纵向剖层间)1mm,螺旋升角4°,绕管长度200mm。

图2 绕管结构示意图

1.2 数值模型

缠绕管换热器中壳侧制冷剂的相变是一个降膜沸腾过程,包括管壁上液相的蒸发和两个相交界面之间的传质。工作介质的流动主要受重力、摩擦力和表面张力的影响。根据湿度测量结果[22],假设工作介质与管壁之间的接触角为10°。获得壳侧准确传热特性的关键是建立合理的传质模型、接触角模型和潜热模型,模拟壳侧工作介质在缠绕管换热器中的传热传质过程。该模型的具体边界条件为:入口采用指定质流密度入口,出口自由流出,固体域内壁面为定热流密度壁面,其余壁面均为静止、无滑移的绝热壁面,考虑重力影响,流量为9.81m2/s,方向垂直向下。

基于N-S 方程,针对降膜蒸发模型选用式(1)~式(8)控制方程。

连续性方程

式中,τ为时间,s;p为压力,MPa;μ为黏度,mPa·s;g为重力加速度,m/s2;ρ为密度,kg/m3;Fσ为相间作用力,N;σ为界面张力,N;κv为界面曲率;αv为体积分数;ρv为气相密度,kg/m3;ΔT为温差,K;μg为气相速度,m/s;μl为液相速度,m/s;ρg为气相密度,kg/m3;ρl为液相密度,kg/m3;βg为汽相体积分数;βl为液相体积分数;v为汽相和液相的共享速度(矢量),m/s;E为内能;E1为液相内能,J;Γm为连续方程的源项;Γe为能量方程的源项。

壳侧沸腾过程中质量与能量的传输通过以下模型进行描述。

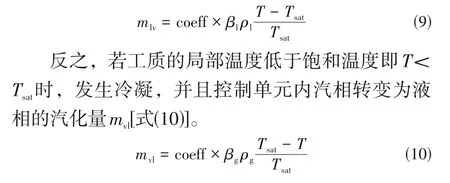

(1)相变传质模型 传质源项分为蒸发和冷凝两部分进行考虑,根据Lee模型,当工质的局部温度高于饱和温度即T≥Tsat时,发生蒸发,并且控制单元内液相转变为汽相的汽化量mlv[式(9)]。

式中,coeff 为时间松弛参数,根据吴志勇等[5]的研究取值为3s-1。

(2)潜热传热模型 相变过程中的热量传输是通过连续方程中添加潜热传热源项Γe实现的,Γe可用式(11)表达。

式中,hLH为工质的汽化潜热,J/kg。

模型采用三维双精度计算器,选取压力基求解器,采用稳态二阶隐式计算,启用能量方程,湍流模型选取RNGk-ε模型,使用VOF多相流模型,壁面附近流动采用标准壁面函数,压力速度耦合采用SIMPLEC 算法,梯度离散采用Green-Gauss Node Based离散格式,压力基采用PRESTO,其余离散均采用二阶迎风离散格式。数值模拟中以0.45∶0.55(本文所有组分比例均为摩尔比)的乙烷和丙烷(C2/C3)为工质。其热物性如密度、比热容等采用了陈永东等[23]对混合介质热物性的计算方法。

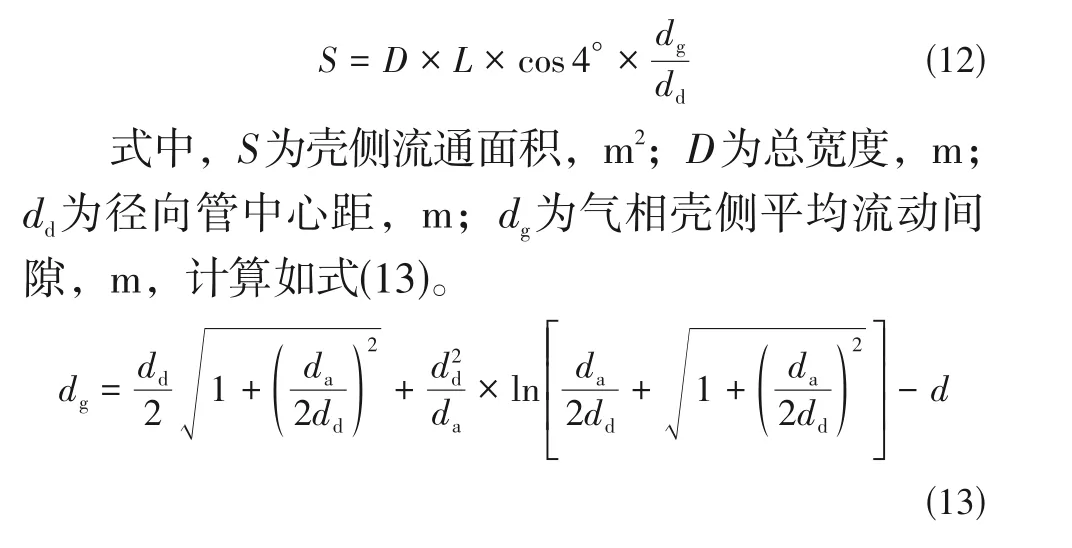

1.3 测试通道流通面积

为准确输入模型入口处的质流密度,壳侧流通处的横截面积计算就尤为重要。Fredheim[24]通过对绕管间的层间距积分导出换热器壳侧的平均流通横截面积。本文采用该方法对壳侧制冷剂的流通面积进行计算,如式(12)。

2 验证实验

近期,国际国内绕管式换热器方面的最新研究较少且主要的经典关联式年代较为久远,因此搭建了以浮式液化天然气(FLNG)/LNG绕管式换热器为测试件的大质流密度混合工质流动传热测试的实验系统,可以实现对低温条件下绕管式换热器壳侧流动换热特性研究。

本实验系统包括主循环回路、冷却回路、控制系统等。主要设备包括压缩机、冷却塔、换热器、冷水机组、冷冻机组、冷水机组换热器、冷冻机组换热器、液氮换热器(微通道换热器)、气动开关阀、气动调节阀、干度调节电加热器、过热电加热器、缓冲罐,如图3所示。管程换热采用模拟加热管束实现。实验过程中,乙烷工质与丙烷工质按各自质量比分别进行充注,实验系统中,压缩机入口处及流量计入口处各布置有一个实验工质取样口,分别对气相及液相工质进行取样。实验系统稳定后,分别从两个取样口对工质取样,并通过气相色谱仪对取样样本进行色谱分析。当气相取样口与液相取样口得到的样本中各组分摩尔分数偏差小于1%时,认为实验系统运行稳定且取样有效。本文研究中涉及的物性参数通过GERG-2004 天然气混合物物性模型[25]计算得到。

图3 绕管式换热器壳程实验原理图

如图4所示,本实验平台选取与实际应用相贴近的结构尺寸参数,其中层间距为1mm,管间距为2mm,管外径为12mm,管内径为6mm,螺旋升角为4°,与数值模型一致。测试件从上至下依次为入口段、均流稳流段、压降测试段、传热测试段、观察窗以及测试样件出口段。数值模型中也采用了和实验模型一致的传热和压降监测段。此外,在测试件入口处还采用了多孔均流板,以实现流体均匀分布。实验工质为摩尔比0.45∶0.55的乙烷和丙烷。实验采用的所有热电偶均在-196~50℃温度范围内进行了标定,并在传热系数计算过程中对各温度数据进行修正。本实验针对压降测量在测试样件上布置的测点包括压差引压测点和压力引压测点,传感器布置时已避免测点探头对测试样件内部流动特征产生明显影响。压力引压测点布置在压降测试段入口处,压差引压测点布置在压降测试段入口和出口处,压力和压差引压测点不会占据内部流体通道,因此不会对测试样件内部流动产生明显影响。实验系统整体采用一层二烯烃和两层橡塑的方案进行保冷,经热平衡测算,系统漏热造成的工质干度变化小于0.01,可认为实验系统为绝热条件。特别地,传热流动核心部件测试样件部分,漏热率小于0.31%,可以认为实验测试样件部分漏热防护良好。实验系统的传热系数主要由热流密度、管壁温度与流体温度计算得到,计算公式如式(14)~式(17)所示。

图4 绕管式换热器测试样件示意图

式中,α为传热系数,W/(m2·K);q为热流密度,W/m2;Twall为绕管外壁面温度,K;Tf为流体温度,K;Tf,in为流体入口温度,K;Tf,out为流体出口温度,K;Q为加热功率,W;din为绕管内径,m;dout为绕管外径,m;ltube为绕管长度,m;Twall,i为传热测试段内壁面温度,K;λsteel为不锈钢热导率,取13.81W/(m·K)。

实验系统所用质量流量计、压差变送器、压力变送器、热电偶等具体参数见表1。

表1 实验参数测量精度

3 模型验证和结果分析

3.1 干度及质流密度对压降的影响

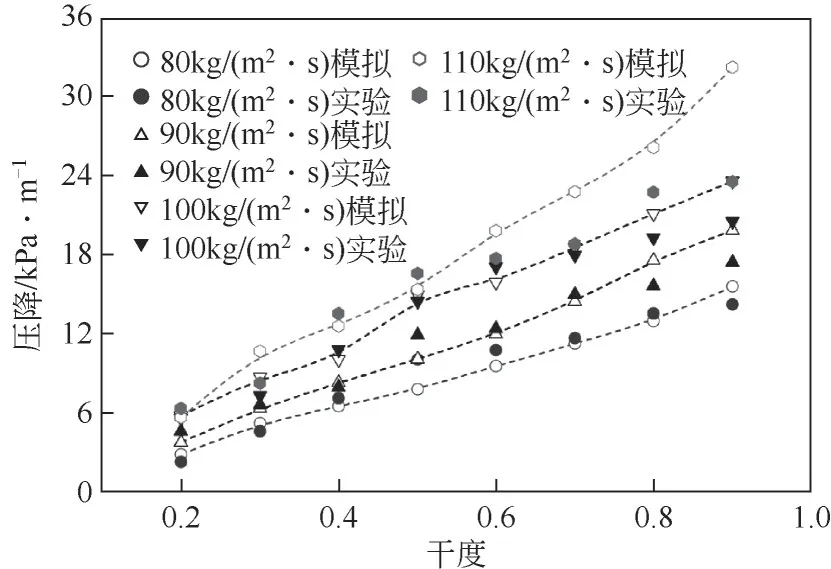

在入口压力为0.3MPa 的条件下研究不同干度及质流密度对壳侧压降的影响。通过数值计算,得到压降与干度和质流密度的关系,如图5所示。其中多数模拟偏差在±20%以内。

图5 干度及质流密度对壳侧压降的影响

从压降图中可以看出,随着干度和质流密度的增加,壳侧压降呈现出不断增大的趋势。壳侧压降主要受液相与管壁间的黏性力和气相剪切力的作用。当干度较小时,液相的流速较慢,流体与管壁间的黏性作用占主导地位,因此压降较小。当干度较高时,摩擦压降主要取决于气相流速,因此当干度增加时气相流速得到提升,导致了压降的增加。

3.2 干度及质流密度对传热系数的影响

为验证实验与模拟之间的误差,在质流密度70kg/(m2·s)、热流密度3000W/m2的条件下,传热系数随干度(x)的变化如图6(a)所示。从图中可以看出实验值与模拟值的变化规律吻合度较高,传热系数随干度的增加而减小。该现象主要由于干度越小,工质中液相质量占比越少,难以覆盖住完整的壁面。此外低干度时模拟值与实验值间误差较小,大部分误差在±20%以内,在高干度时模拟值与实验值误差相比较大,主要存在两方面原因:一方面,在实验中,高干度下壳侧气相流速较高,测量仪器数值波动范围较大;另一方面,干度大于0.7 时,气液相滑速比相差较大,预期会部分增加模拟与实验的误差。图6(b)显示了0.3MPa 蒸 发 压 力、60~120kg/(m2·s)质 流 密 度、1000~4000W/m2热流密度条件下,模型的预测值与实验值的比较。由图6(b)可以看出模拟结果与实验值的偏差大部分在±40%以内。

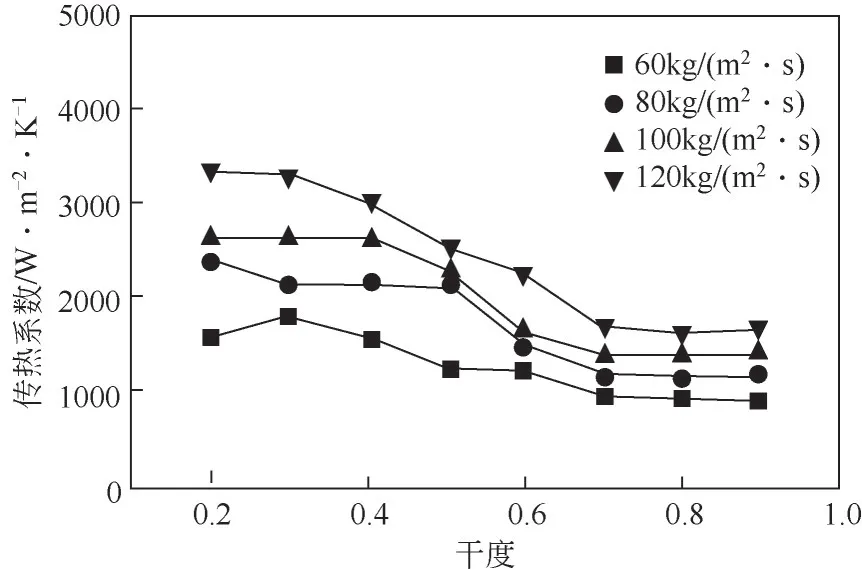

在入口压力为0.3MPa、热流密度为3000W/m2的条件下,不同干度及质流密度下壳侧传热系数的变化经数值计算如图7所示。从图中可以看出传热系数随干度的增加而减小,当干度降到0.7 时,传热系数趋于稳定。产生该规律的原因可能是绝大部分工况下液相较多,换热器壳程内的换热主要得益于绕管壁面液相的传导作用,随着干度的增大,液相工质减少并且气相对其剪切力增大,导致液膜越来越难以覆盖住管壁面,管壁出现局部蒸干区,且随干度的增大,蒸干区变大,传热系数减小,加强了传热恶化。当干度为0.7 时,气相的对流换热占据主导地位,此后干度的继续增加对传热系数已无明显影响,传热趋于稳定。此外,图中结果表明,相同干度下,传热系数随质流密度的增加而增加。这是因为液相流量的增加使得液膜能够覆盖住更大的管壁面积,绕管式换热器壳侧整体换热效果得到加强。

图7 干度及质流密度对壳侧传热系数的影响

3.3 流型转变结果

壳侧压降及传热特性变化规律均与管壁面流型有着密不可分的联系,因此流型随干度的变化规律尤为重要。在绕管气液相传质过程中,靠近壁面处气泡首先成核,不断增大后穿过液膜,在气液相密度差引起的浮力作用下,部分气泡被迫聚集在绕管壁面下方,并沿管径方向移动。此外,由于气泡的不断膨胀使得壁面液膜产生了波动,不同管径处的流量产生了变化,使得不同区域产生不均匀传热的同时也加快了流型的转变。

在实验工况的范围内,主要出现的流型主要包括柱状流、滴状流、剪切流和雾状流,如图8 所示。在60kg/(m2·s)质流密度下,实验结果表明干度为0.2 时,壳侧气体流量较小,流速较慢,此时液膜呈连续不间断的柱状;随着干度增加至0.5 时,减少后的液相流量已无法呈现出连续不间断的流型,转而变为离散的滴状流;当干度上升至0.7时,液相流量急剧减少,且气相流速较大,此刻管壁面几乎没有液膜覆盖,壁面出现蒸干区,壳侧流型呈剪切流;当干度上升至0.9 时,壳侧几乎全为气相,管壁面蒸干区占据主体,流型变为雾状流。在当前实验条件下,流型转化过程较为清晰且与模型研究结果相一致。模拟结果中流型变化随干度变化的趋势保持一致:柱状流主要在干度为0.2 时呈现,而滴状流则主要在干度为0.5 附近出现,剪切流在干度为0.7附近出现,雾状流在干度为0.9附近出现。不同干度下的流型变化同时也有对应条件下的壳侧换热情况的转变。结合图7 与图8,可以看出,在干度为0.2、0.5、0.7 和0.9 附近区域,都是传热系数的趋势发生转折变化的区域,二者紧密相关。

4 结论

本研究针对 LNG 绕管式换热器壳程两相流动构建了沸腾传热模型,并通过实验验证,探索了压降、传热系数及流型变化规律,主要结论如下。

(1)通过数值模型计算得到的压降值与实验数据具有较高的吻合度。压降误差在±20%以内,传热误差则多在±40%以内。

(2)数值模型计算得到的换热系数显示,在相同工况下,传热系数随干度的增加而减小,当干度到0.7 时趋于稳定,且质流密度的增大对加强换热有显著效果。

(3)根据实验,混合烃类制冷剂在壳侧流动中,按不同干度依次呈现出柱状流、滴状流、剪切流和雾状流四种流型,转换干度分别为0.2、0.5、0.7和0.9,且与模拟结果吻合。