二维WS2纳米片的规模化可控制备及其摩擦学性能

向硕,卢鹏,石伟年,杨鑫,何燕,朱立业,孔祥微

(1 陆军勤务学院油料系,重庆 401311;2 96725部队,云南 红河哈尼族彝族自治州 651400;3 中国人民解放军成都质量监督站, 四川 成都 610000;4 海军航空大学,山东 烟台 264000)

随着现代机械设备功能化和系统集成度的提高,重载、高速、高温等苛刻服役工况使得滚动轴承的磨损问题日益突出[7]。在轴承工业领域,润滑脂作为提高滚动轴承使用寿命的关键材料,被称为轴承的“第五大组件”[8]。因此,研发高性能润滑剂添加剂应用于轴承润滑脂,已成为材料摩擦学领域的重要研究方向。二维材料是一种具有片状形态的新型纳米材料,尺寸范围为数百纳米到数十微米乃至更大的横向尺寸,但厚度仅为单个或几个原子层[9]。二维材料具有高的比表面积、高模量和高强度的单层结构以及层间易于滑动的特点,使其很容易吸附在接触表面上,阻止摩擦副直接接触,使得二维材料在润滑材料领域具有广阔的应用前景[10-12]。如何实现高质量二维材料的快速宏量制备,是制约其广泛推广应用的瓶颈之一。目前,二维材料的常用制备方法包括机械剥离法[13-15]、液相剥离法[16-19]、气相合成法[20-21]和化学合成法[22-24]。其中液相剥离法具有工艺简单、成本低、易于放大等特点,是当前规模宏量化制备领域研究的热点。

本文以微米级WS2为原料、异丙醇为剥离介质,通过超声辅助液相剥离、液相级联离心和固液分离的策略制备不同尺寸的二维WS2纳米片,采用X射线衍射仪、拉曼光谱仪、扫描电子显微镜、透射电子显微镜、热重-差示扫描量热联用分析仪等对二维WS2纳米片的微观结构、形貌和热稳定性进行表征。借助四球摩擦磨损试验机研究二维WS2纳米片的片径和添加量对锂基润滑脂极压、减摩和抗磨性能的影响,利用电子显微镜对钢球磨损表面进行分析。

1 实验部分

1.1 试剂与仪器

微米级WS2粉体,广州纳诺化学技术有限公司;N-乙烯基吡咯烷酮(NVP),分析纯,上海阿拉丁生化科技股份有限公司;乙醇,分析纯,成都市科隆化学品有限公司;MVI500 基础油,中国石油化工股份有限公司荆门分公司;12-羟基硬脂酸锂皂,山东红星化工公司。

SCIENTZ-CHF-5B 超声波二维材料剥离器,宁波新芝生物科技股份有限公司;JIDI-20D 台式多用途高速离心机,广州吉迪仪器有限公司;SHB-S 循环水式多用真空泵,北京世纪予华仪器有限公司;MQ-800型四球摩擦磨损试验机,济南试验机厂;JSM-5600LV 扫描电子显微镜,日本JEOL 公司;15JF 测量显微镜,上海精密仪器仪表有限公司;D-MAX 2500/PC 粉末X 射线衍射仪(XRD),日本Rigaku;STA 449 F3 Jupiter同步热分析仪(TG-DSC),德国NETZSCH;LabRAM HR Evolution 激光拉曼光谱仪,日本Horiba;Tecnai G2 F20 S-TWIN场发射透射电镜,美国FEI公司。

1.2 样品制备

1.2.1 二维WS2纳米片的制备

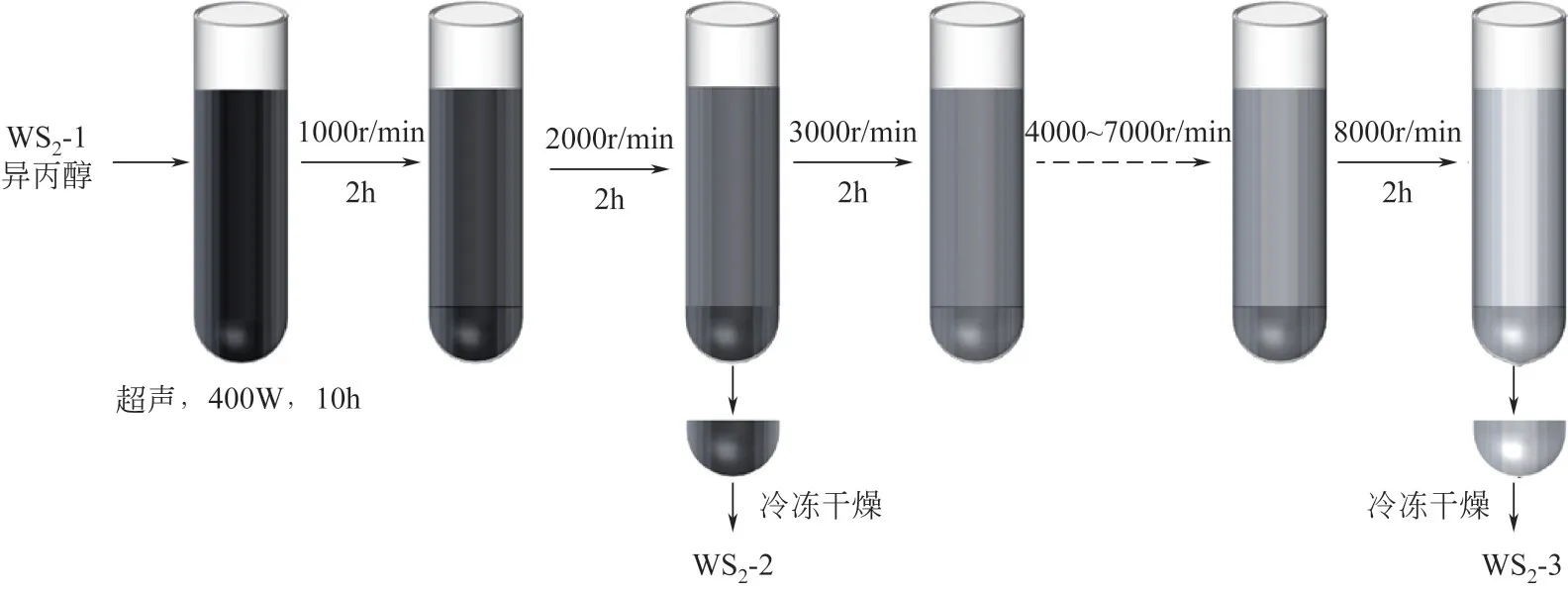

将1g 微米级WS2粉体(WS2-1)与异丙醇混合,配成4mg/mL 的分散液,并在400W 的超声功率下进行液相剥离10h;剥离后的分散液进行液相级联离心,依次级联离心的转速为1000r/min、2000r/min、 3000r/min、 4000r/min、 5000r/min、6000r/min、7000r/min 和8000r/min,离心时间均为2h;分别取2000r/min 和8000r/min 离心后的下层沉淀进行冷冻干燥,经24h真空干燥后,冷却至室温称重,计算固体粉末WS2-2和WS2-3的收率分别为31.8%(质量分数,下同)和7.9%。二维WS2纳米片制备流程如图1所示。

图1 超声辅助液相剥离制备二维WS2纳米片的流程图

1.2.2 含二维WS2纳米片锂基润滑脂的制备

以本文作者课题组前期制备的锂基润滑脂为基础脂[25],将WS2-1、WS2-2 和WS2-3 按照质量分数0、0.5%、1.0%、1.5%,2.0%的添加量分别加入基础脂中,并使用三辊磨研磨3次,所得即为含二维WS2纳米片锂基润滑脂样品。

2) 关键异常工况的高效HMI。根据ISA-101.01 Human-Machine Interfaces以及报警规范的要求,提供高效HMI的功能,定制并开发针对关键异常工况的高效HMI。

1.3 样品的表征

采用 JSM-5600LV 扫描电子显微镜(SEM)、Tecnai G2 F20 S-TWIN 场发射透射电镜(TEM)和VEECO Nanoscope Ⅲa 型原子力显微镜(AFM)对二维WS2纳米片的微观形貌、结构和颗粒大小进行观测,采用LabRAM HR Evolution 激光拉曼光谱仪(Raman)和 D-MAX 2500/PC 粉末X 射线衍射仪(XRD)对二维WS2纳米片进行相结构分析,采用STA 449 F3 Jupiter 同步热分析仪(TG-DSC)考察二维WS2纳米片的热稳定性能,测试条件:温度范围为24~700℃,升温速率为10℃/min,测试气氛为空气,空气流量为100mL/min。

1.4 摩擦学性能评价

利用四球摩擦磨损试验机测定WS2-1、WS2-2和WS2-3添加量对锂基润滑脂极压、抗磨和减摩性能的影响。四球摩擦磨损试验机摩擦副的接触形式为点接触,试球为GCr15 钢球,直径为12.7mm,主轴转速为(1450±50)r/min,时间为1h,温度为25℃,载荷分别为294N、392N和490N。试验开始前,将所用钢球在石油醚中清洗3次,然后固定试样并将适量润滑脂涂覆在钢球接触区域开始试验。试验过程中,利用摩擦磨损机所带软件每隔1s 记录一次摩擦系数。试验完成后,采用丙酮溶液对钢球进行超声波清洗,用测量显微镜测量钢球磨斑的直径,每个钢球重复测量3次,取平均值作为钢球的磨斑直径。采用扫描电子显微镜(SEM)进一步观察钢球磨斑表面的微观形貌。

2 结果与分析

2.1 二维WS2纳米片的结构和形貌表征

二维WS2纳米片的微观形貌如图2所示。由图2(a)、(b)、(c)可以看出,二维WS2纳米片主要由厚度相近的片状结构薄片组成,发生了一定程度的堆积,平均片径分别为1µm、300nm、80nm。由图2(d)、(e)、(f)可以看出,二维WS2纳米片为层状结构,进一步由图2(g)、(h)、(i)可以直观地看出,二维WS2纳米片完整的晶格条纹和边缘处的少层结构,且WS2-1、WS2-2、WS2-3 的层间距分别为0.19nm、0.22nm、0.53nm。

图2 二维WS2纳米片的形貌表征

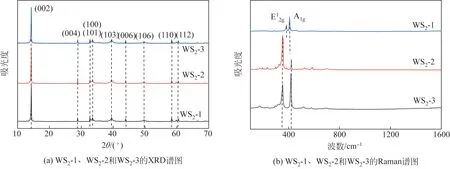

由图3(a)可以看出WS2-1、WS2-2、WS2-3 的XRD 谱图基本相似,特征峰分别位于14.3°、28.86°、32.7°、33.5°、39.5°、44.02°、49.66°、58.34°、60.42°,分别对应于(002)、(004)、(100)、(101)、(103)、(006)、(106)、(110)、(112)晶面。样品的主峰主要为(002),说明制备的产物可按(002)晶面择优取向;WS2与六方晶系WS2的X 衍射标准卡片(No.87-2417)特征峰位完全一致,说明产物具有较高纯度;另外,晶体的结晶度主要通过衍射峰的峰宽和峰强体现,衍射峰越窄、峰强越大说明结晶度越高,图中(002)面的衍射峰强度较高,峰形尖锐,说明制备的WS2具有较好的结晶度。

图3 二维WS2纳米片的结构表征

由图3(b)可以看出WS2-1、WS2-2、WS2-3的拉曼光谱中都含有两个明显的振动峰E12g和A1g。E12g对应于S 原子平面内振动,出现在355cm-1附近;A1g对应于S原子平面外振动,出现在417cm-1附近。发现随着离心速度的增大,开始蓝移,这说明样品的结晶度呈降低趋势,这可能是因为离心速度为3000r/min和5000r/min时,A1g振动峰占主导;当超声速度为10000r/min 时,E12g振动峰占主导,一定程度地破坏了S—W—S 结构,加大了结构的不稳定性。此外,二硫化钼振动峰A1g和E12g的峰强比会随着层数的降低而增加,WS2-3的A1g和E12g峰强比为2.02,WS2-2、WS2-1 的A1g和E12g峰强比分别为0.31和1.44,说明WS2-3的层数更薄。

2.2 二维WS2纳米片的热稳定性能

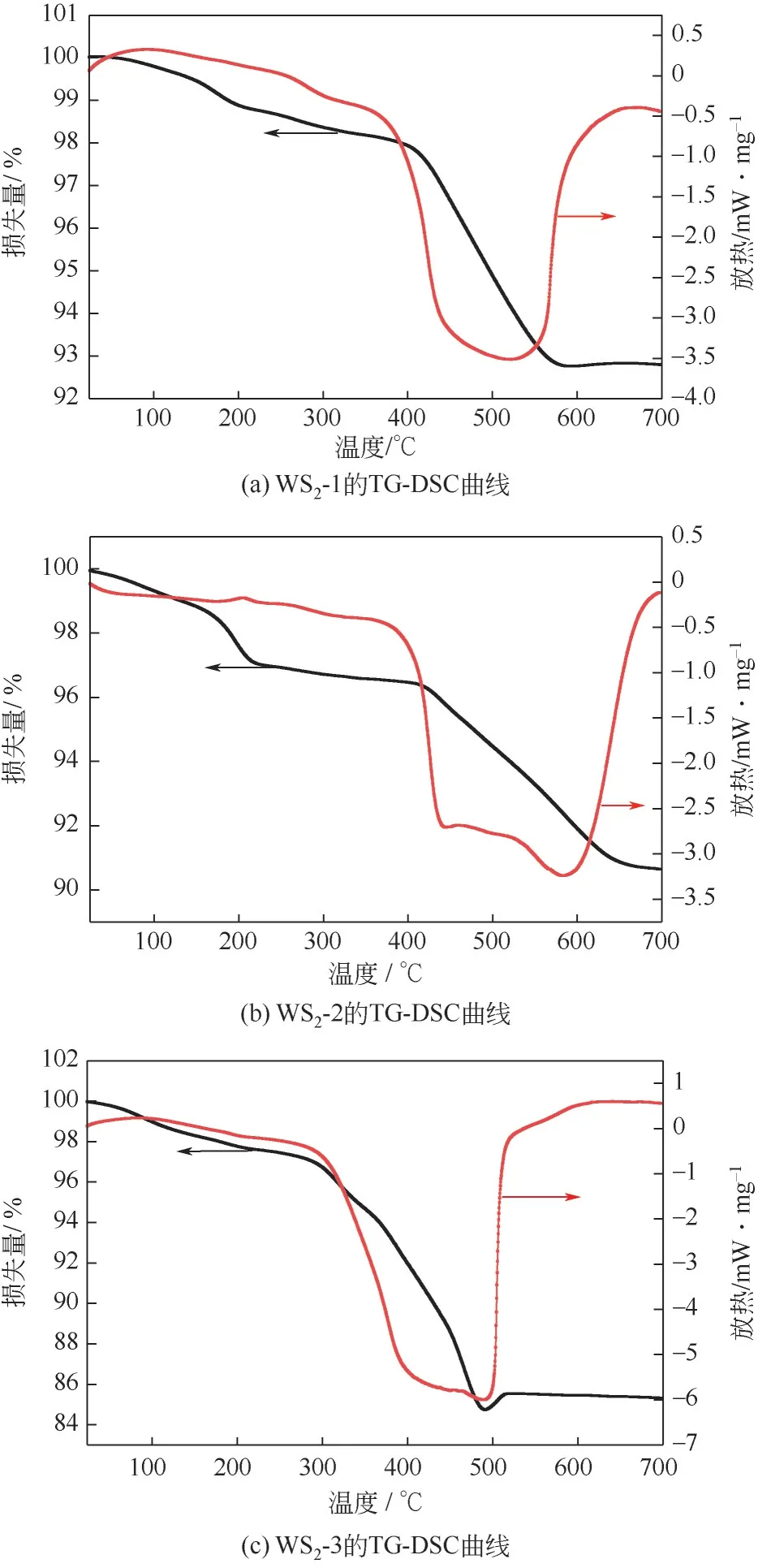

图4所示为WS2-1、WS2-2、WS2-3的TG-DSC曲线图。由图4(a)~(c)可以看出在300℃以下,WS2-1、WS2-2、WS2-3 均具有优异的热稳定性,热重损失仅2%~4%,这可能是由于吸附水的蒸发所致。WS2-1重量急剧下降开始在360℃,在500℃出现强放热峰,失重率约为7%;WS2-2 重量急剧下降开始在390℃,在430℃和590℃出现强放热峰,失重率约为10%;WS2-3 重量急剧下降开始在300℃,在490℃出现强放热峰,失重率约为16%。质量的损失可能是由于WS2在高温下氧化生成WO3。随着二维WS2纳米片尺寸变小,其热稳定性变差,重量损失增加,这可能是因为不同尺寸的二维WS2纳米片比表面积不同所致,WS2-3的层数最薄,比表面积大,所以热稳定性相对较差。

图4 二维WS2纳米片的结构表征TG-DSC曲线图

2.3 二维WS2纳米片的摩擦学性能

2.3.1 极压性能

图5(a)为二维WS2纳米片对锂基脂极压性能的影响。由图5(a)可以看出,二维WS2纳米片均能提高锂基润滑脂的极压性能,其中WS2-3的提升效果最显著,当WS2-3 质量分数添加量为2.0%时,锂基脂的PB值和PD值较基础脂分别提升了63.3%和86.1%。这表明二维WS2纳米片的尺寸对锂基脂极压性能有显著影响,这可能是由于二维WS2纳米片越小,其比表面积越大,更容易进入并吸附到摩擦副表面所致。

图5(b)为WS2-3添加量对锂基脂极压性能的影响。由图5(b)可以看出,随着WS2添加量的增加,润滑脂的极压性能也随之提升,在质量分数添加量为2.0%时,WS2锂基脂提升极压性能效果越显著。说明WS2添加量越大,提升极压性能效果越显著,可能是因为添加量越大,在摩擦副表面更容易生成固体润滑转移膜,发挥其选择性转移效应,避免了金属间的直接接触[26]。

2.3.2 减摩性能

图6为不同载荷下WS2添加量对润滑脂平均摩擦系数的影响。由图6可以看出,在不同载荷下添加WS2均能较好地提升锂基脂的抗磨性能,并且添加WS2-3 锂基脂减摩效果明显优于添加WS2-1 和WS2-2的锂基脂。在同一载荷下,随着WS2添加量的增加,平均摩擦系数整体上呈先减小后增大的趋势,在质量分数添加量为1.0%时达到最小。这可能是由于在添加量较少的情况下,WS2粒子更容易均匀吸附在摩擦副表面,其可滑动的层间结构使润滑脂平均摩擦系数降低,但随着添加量的增加,WS2粒子产生团聚从而使阻力增大,导致平均摩擦系数上升[27]。

图6 二维WS2纳米片对锂基脂减摩性能的影响

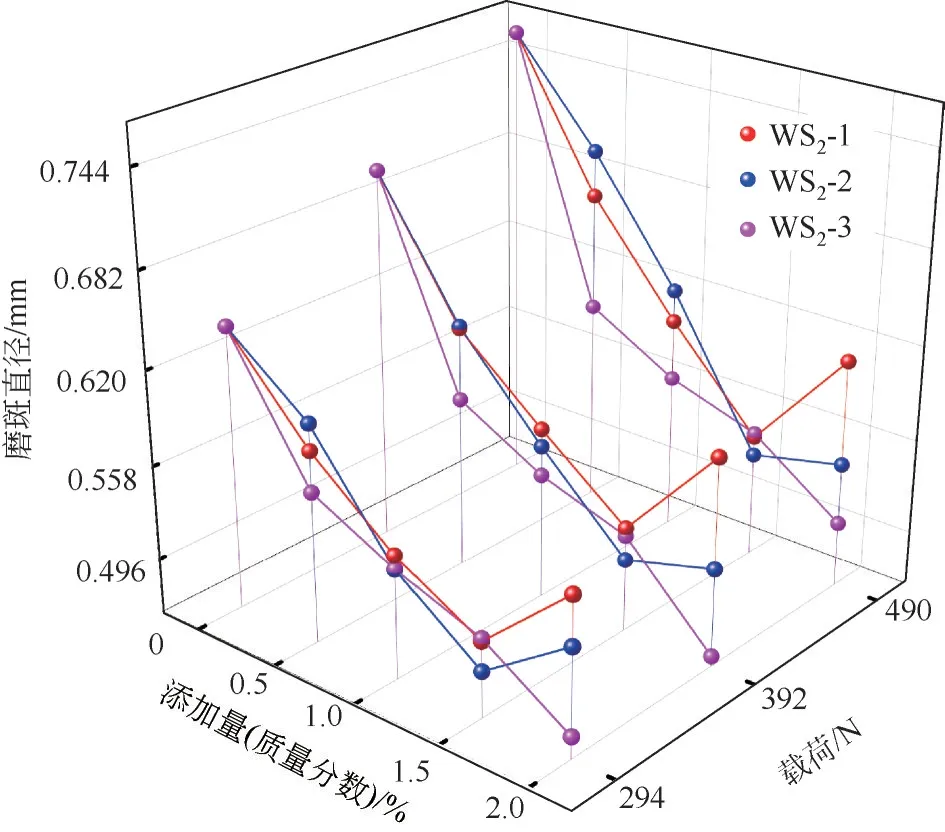

2.3.3 抗磨性能

图7为不同载荷下WS2添加量对润滑脂磨斑直径的影响。由图7 可以看出,在不同载荷下添加WS2均能较好地提升锂基脂的抗磨性能,并且添加WS2-3 锂基脂抗磨效果明显优于添加WS2-1 和WS2-2 的锂基脂。在同一载荷下,磨斑直径随着WS2添加量的增加而降低,在质量分数添加量为2.0%时达到最小。这可能是由于适量的WS2吸附在摩擦副表面,有助于润滑膜的形成。另外,WS2锂基脂抗磨效果在高载荷下比低载荷下要好,这可能是由于在低载荷条件下,摩擦副表面主要形成吸附膜来保护摩擦表面,而在高载荷条件下,摩擦副表面同时形成吸附膜及化学反应膜,能够更好地提升润滑脂的抗磨性能[28]。

图7 二维WS2纳米片对锂基脂抗磨性能的影响

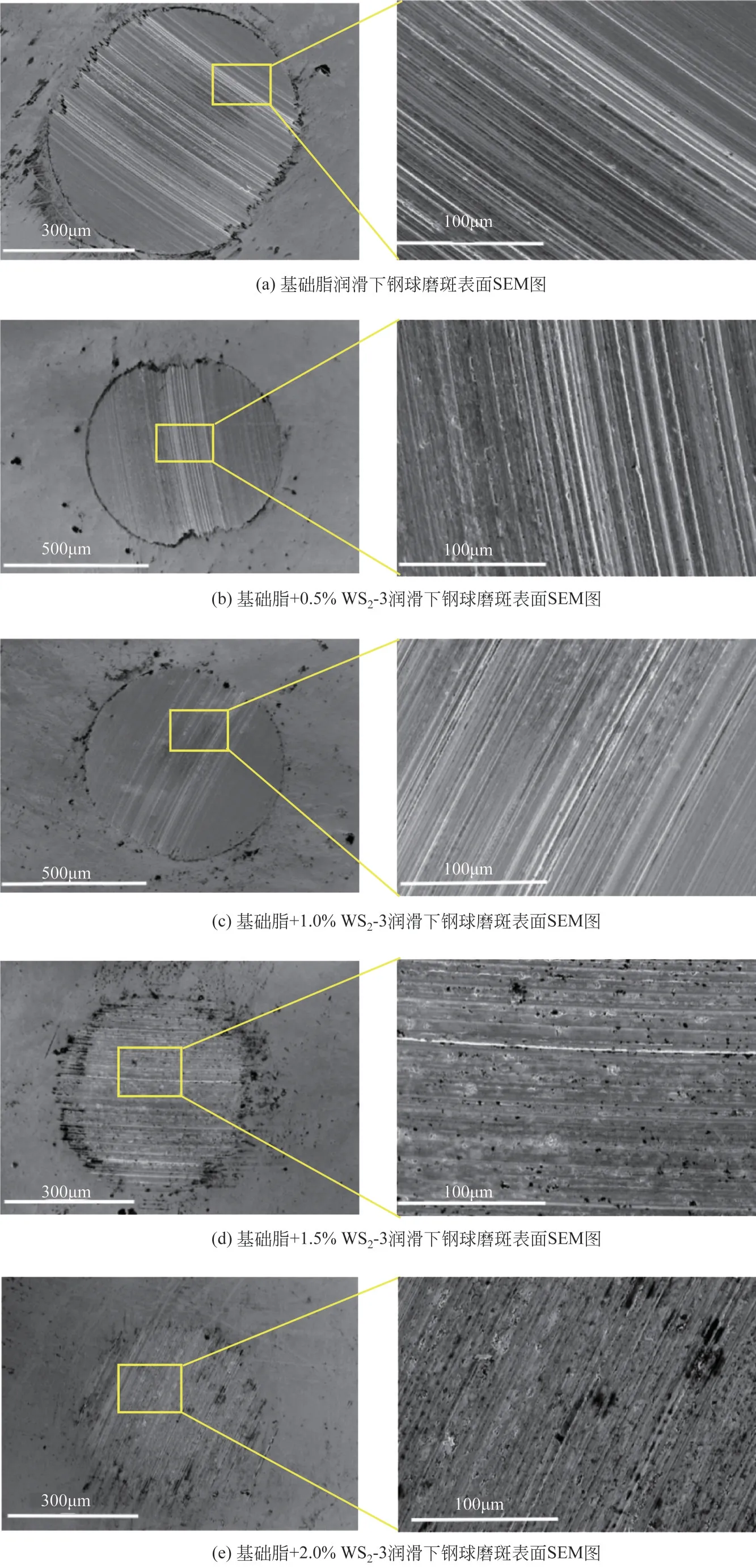

2.4 钢球摩擦副表面分析

为了更直观地分析WS2锂基脂润滑下钢球的抗磨性能,利用SEM 对其磨斑形貌进行观察。测定条件为:载荷392N,转速1200r/min,摩擦时间60min。图8 为基础脂与不同质量分数的WS2-3 锂基脂润滑下钢球磨损SEM形貌。由图8(a)可见,采用基础脂润滑时,钢球表面磨斑呈椭圆形,表面划痕多且深。由图8(b)~(e)可见,随着WS2添加量的增加,钢球的磨斑直径不断减小,磨斑变得更加平整,当质量分数添加量为2.0%时,磨斑直径最小且较圆,磨痕平整且犁沟浅,无明显微坑和脱落。从钢球磨斑表面形貌来看,基本与试验预期的摩擦磨损试验结果一致。

图8 WS2-3 添加量对钢球磨斑表面形貌的影响

3 结论

(1)采用超声辅助液相剥离、液相级联离心和固液分离的策略实现了不同片径二维WS2纳米片的规模化制备,且所制备的样品晶型无破坏、晶格完整,具有较好的热稳定性。另外,二维WS2纳米片的尺寸对锂基润滑脂的摩擦学性能有显著影响,随着尺寸减小,其极压、抗磨和减摩性能均明显提升。

(2)当载荷为392N、二维WS2纳米片质量分数添加量为2.0%时,最大无卡咬负荷和烧结负荷分别提升63.3%和86.1%,摩擦系数和钢球磨斑直径降幅分别达到19.3%和34%,摩擦副表面磨痕变窄、表面犁沟数量减少、磨粒磨损程度减轻。