离子聚合物-金属复合材料(IPMC)柔性电极的研究进展

林晓鹏,肖友华,管奕琛,鲁晓东,宗文杰,傅深渊

(浙江农林大学化学与材料工程学院,浙江 杭州 311300)

1 IPMC智能软材料

随着科技的进步,未来生活中人机交互越来越频繁,柔性、轻质和强自适应性的智能器件将发挥重要的作用[1-2];柔性智能器件不但具有驱动、传感功能,而且具有更高的安全性和舒适性[3-4]。其中,在外界激励(电、光、热或催化等)下表现出功能响应(变形、荧光或化学反应等)的智能软材料[5]是组成柔性智能器件的关键。目前,人工智能软材料主要包括介电弹性体[6-7]、离子聚合物-金属复合材料[8-9]、形状记忆高分子[10-11]、液晶弹性体[12-13]和压电聚合物[14-15]等。

相较于其他智能软材料,离子聚合物-金属复合材料(IPMC)具有低电压驱动(小于10V)、响应速度快、小应变大变形和使用寿命长等优点。典型的IPMC 由离子聚合物薄膜和上下表面的柔性电极组成,薄膜中含有可自由移动的离子[16]。当IPMC 作为驱动器时,在外电场激励下离子交换薄膜内的自由离子会发生定向迁移,阳离子朝阴极方向移动,阴离子朝阳极方向移动,阴阳离子分别在阳极和阴极逐渐积累,阴阳离子体积的差异使得离子迁移后两侧电极的体积差越来越大,导致IPMC电极发生膨胀或收缩,进而产生驱动弯曲变形,如图1(a)所示[16]。另外,当IPMC在外力作用下发生弯曲时,内部离子迁移导致上下电极表面出现电势差,可用作传感器,如图1(b)所示[17]。

图1 IPMC的驱动传感机理及其应用展示[25-28]

IPMC 驱动器和传感器本质上是一种能量转换器,作为驱动器时,它能将电能转化成机械能;作为传感器时,它能将机械能转化成电能[17]。IPMC的驱动器和传感器具有可操纵性强、无噪声、响应灵敏等特性,已在生物医疗器械[18-20]、仿生机器人[21-22]和生物传感[23-24]等领域中被广泛研究。例如:Ma等[25]开发了基于IPMC驱动器的仿生连翘花,并模拟了连翘花的开合过程,如图1(c)所示;Chang等[26]研制了一种可用于控制药物释放的IPMC 开合装置,其结构如图1(d)所示;Ming 等[27]研制了一种基于IPMC 传感的智能手套,可用于脉搏监测,如图1(e)所示;Lee 等[28]制备了一种基于IPMC 的非侵入性咽喉传感器,能够准确识别喉咙吞咽、咳嗽等运动模式,如图1(f)所示。

IPMC 的驱动和传感依靠于电极和离子之间的机电耦合作用[29],表面柔性电极的性能对IPMC 的驱动和传感性能起到至关重要的作用。因此,本文重点从IPMC 柔性电极材料的种类、电极的制备工艺和改性柔性电极对IPMC 驱动性能的提升策略方面进行总结,以期为IPMC 智能软材料的开发和应用提供参考。

2 IPMC柔性电极材料

理想的IPMC 柔性电极应兼具较高的电导率、较大的比电容和优异的电极稳定性。较高的导电性有助于电子在电极中的快速传导,可以提高IPMC的响应速度;比电容较大的电极材料能够积累更多的电荷,使更多的离子发生迁移,有助于提高IPMC 的驱动和传感性能;电极的化学稳定性和机械稳定性是IPMC 能够长时间工作的基础。因此,探索制备具有高导电性、大比电容、优异的电化学和力学稳定性的IPMC柔性电极材料具有重要意义。

2.1 IPMC柔性电极的材料筛选

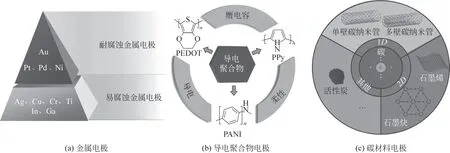

如图2 所示,IPMC 中主要使用的电极材料有金属材料[30-32]、导电聚合物[33-35]和碳材料[9,36-37]。

图2 IPMC柔性电极材料

2.1.1 金属材料

IPMC柔性电极中常用的金属材料主要包括铂、金、钯、银、铜、铬、钛、镍、镓和铟等金属[图2(a)][32,38-45]。相比于导电聚合物和碳材料制备的IPMC 柔性电极,由金属材料制备柔性电极的电导率通常较高,有利于电子在电极上快速传导,例如Kim 等[44]制备的金属镍电极电导率约166S/cm;而Ikushima 等[46]制备的导电聚合物聚3,4-乙烯二氧噻吩(PEDOT)电极电导率为6.2×10-2S/cm;Bae等[47]制备的石墨烯柔性电极电导率为8.4×10-5S/cm。虽然理论上石墨烯具有更好的导电性,但是通常情况下石墨烯电极并非由一片完整的石墨烯片组成,而是通过大量石墨烯片自下而上组装制备的,石墨烯片之间存在晶界缺陷,导致石墨烯的导电性能难以达到理论值。

虽然金属电极具有较好的导电性,但也存在易腐蚀、表面易产生裂纹[48-49]和刚性过大[50]等缺点。化学性质较活泼的金属材料易发生氧化而腐蚀,尤其在通电状态下会加快金属腐蚀速度;因此,活泼金属材料通常不能单独作为IPMC 电极而长期使用。He 等[45]的研究表明经典Pt-IPMC 驱动器只有5000 次左右的循环寿命,之后因为电极表面出现裂纹导致驱动器失效;Yilmaz等[39]的实验结果也证实厚的金属电极层(>45µm)会导致IPMC 驱动器刚度变大,造成IPMC 驱动器输出位移下降。惰性金属(金、铂、钯、镍等)通常具有较好的化学稳定性,能够作为IPMC 电极材料长期使用而不易发生氧化。虽然贵金属不易发生化学腐蚀,有利于提高IPMC 的使用寿命,但相对昂贵的价格也限制了其应用[35]。

2.1.2 导电聚合物材料

IPMC 柔性电极中常用的导电聚合物材料主要包括聚吡咯、聚噻吩和聚苯胺等[图2(b)][51-53]。导电聚合物是具有共轭结构的高分子聚合物,存在共轭π电子,具有离域性,并且随着共轭程度增加而增强。相比于金属材料,导电聚合物具有较好的柔性,不存在金属电极开裂的问题,基于导电聚合物制备IPMC 的柔性电极具有更好的耐久性,如Ikushima 等[46]基于PEDOT 制备的IPMC 致动器能够循环超过100万次。此外,导电聚合物中具有较大的赝电容,能够通过氧化还原反应储存和释放电荷,有利于提高IPMC驱动器的输出位移[54]。

虽然导电聚合物具有较好的柔性和较高的比电容,但是导电聚合物中电子离域相对困难,其导电性能(10-11~105S/cm)不如金属材料(>106S/cm)[55]。

2.1.3 碳材料

IPMC 柔性电极中常用的碳纳米材料主要包括活 性 炭[56]、 碳 纳 米 管 (CNT)[57]、 石 墨 烯(graphene)[58]和石墨炔(graphdiyne)[47]等[图2(c)]。石墨烯、碳纳米管等碳纳米材料理论上具有优异的导电性[石墨烯的理论载流子迁移率超过15000cm2/(V·s)]、较大的比表面积和良好的化学稳定性等而受到广泛关注[59-60],例如Lu等[61]基于还原氧化石墨烯(rGO)电极制备的IPMC驱动器在经历100万次驱动后,驱动性能几乎没有下降;Lu等[62]制备的石墨炔电极的比表面积达到864.7m2/g;Wu等[63]基于石墨氮化碳制备的电极具有高达259F/g的比电容。

虽然目前的研究已经展现出碳材料电极优异的性能,但是受到制备条件和工艺等影响,制备的碳材料存在晶界缺陷等问题导致其实际性能达不到理论性能[64]。

2.2 IPMC柔性电极的制备工艺

IPMC 电极层制备方法可分为化学方法和物理方法两大类,如图3所示。

图3 IPMC柔性电极制备工艺方法

化学方法主要包括化学镀[30-31,65]、电镀[66-67]和原位聚合[35,51,53,68-69]。其中,化学镀是制备电极层最常见的方法,首先将聚合物薄膜浸泡在含有金属离子的溶液中使金属离子渗透进薄膜内部,然后加入还原剂将金属离子在薄膜表面还原形成连续致密的金属颗粒导电层。电极层的一部分金属颗粒沉积在薄膜表面,另一部分则渗入到薄膜内部。化学镀的优点是制备的电极和聚合物薄膜附着牢固,但是制备过程耗时并且只适用于制备金属电极。为了缩短IPMC 的制备时间和进一步提高电极质量,可结合使用电镀的方式制备电极层[66],该方法是先通过化学镀使薄膜表面具有一定的导电性,然后通过电镀进一步提高电极层的导电性和连续性并缩短制备电极的时间。此外,化学制备IPMC 电极的方式还有在薄膜表面原位聚合制备导电聚合物电极,分为化学聚合[35,51,53,71]和电化学聚合[68-70]。其中,化学聚合通常是加入引发剂催化单体进行自由基聚合[71];电化学聚合制备IPMC 电极是在薄膜表面进行通电,发生氧化还原反应,产生自由基,从而在IPMC 表面引发原位自由基聚合[70]。

物理方法主要包括气相沉积、热压[58,72-74]、逐层浇铸[75]和涂覆[45]等。其中气相沉积镀膜法还包括真空蒸发镀膜法[76]和溅射镀膜法[77],气相沉积的原理是将细小的金属颗粒沉积在薄膜表面形成电极层,该方法制备的电极层存在易脱落的问题。后来Yan 等[78]使用超音速团簇束注入技术(SCBI)制备金属电极,这种方式溅射出的金属粒子具有更强的穿透力,能够植入薄膜内部,得到的电极层具有良好的附着力。此外,还可以通过热压的方式制备电极。热压法是在加热情况下将电极层和聚合物薄膜叠合压制而成。加热可以使薄膜软化以改善薄膜和电极黏合性能,Chen等[79]研究表明热压法可以有效将电极层和薄膜粘接到一起,并且具有出色的附着力。此外,物理制备电极的方式还有逐层浇铸法和涂覆法。逐层浇铸法是按次序浇铸电极浆料-聚合物薄膜-电极浆料,电极浆料通常是含有导电材料和聚合物薄膜的混合物,这种电极浆料和薄膜具有很好的相容性。涂覆法是使用涂刷、喷涂和浸涂等方式将导电浆料涂在聚合物薄膜表面而形成电极层。

2.3 IPMC柔性电极性能改善策略

不同的电极材料仍存在许多问题,例如,活泼金属电极的氧化腐蚀,导电聚合物电极的导电性较差,碳材料电极的实际性能与理论性能之间还存在较大差距等。因此,为了进一步提高IPMC 柔性电极的性能,从电极的耐久性、电极的比电容和电极的导电性3个方面分别总结相应的提升策略。

2.3.1 IPMC金属电极耐久性的提升策略

基于碳材料和导电聚合物制备的IPMC 柔性电极通常具有较好的机械和化学稳定性[46,61],而基于金属电极制备的IPMC 驱动器在驱动过程中金属电极会出现裂纹和活泼金属电极氧化腐蚀等问题,导致金属电极失效[49,80]。

2.3.1.1 防止金属电极出现裂纹导致失效

IPMC 金属电极主要是通过化学镀、电镀和气相沉积镀膜法等制备形成的由无数细小的金属颗粒堆积而成的电极膜。当IPMC 发生弯曲变形时,背向弯曲一侧的金属电极会被拉伸变形,使得原本紧密堆积的金属颗粒容易出现间隙,往复驱动变形过程中甚至发生电极脱落,出现裂纹,导致电极的连续性受到破坏。

相比固态金属,液态金属具有较好的流动性,因此不存在开裂的问题,如图4(a)所示,He等[45]通过在Pt 金属电极表面涂覆液态金属,利用液态金属优异的导电性和流动性能够修补Pt 金属电极在驱动变形中产生的裂缝,恢复失效电极的导电性,从而提升Pt 金属电极的稳定性。基于液态金属复合电极的IPMC驱动器具有超过500次的循环寿命,是原始Pt-IPMC驱动器的5倍多。

图4 防止IPMC金属电极疲劳失效的解决策略[45,49,66]

另外,利用活泼金属离子原位还原也可以修补金属电极的裂纹。当IPMC 致动器驱动时,活泼的金属电极在电解作用下会离子化变成金属阳离子,并且在电场作用下向阴极迁移,最后在阴极发生还原反应重新变成金属颗粒。例如Peng 等[66]基于Cu/Pt复合电极制备IPMC驱动器如图4(b)。当IPMC致动器驱动时,阳极侧的铜原子在电解作用下变成Cu2+并在薄膜中向阴极迁移,Cu2+到达阴极后获得电子被还原成Cu 原子附着在电极上,这些还原的金属原子可以填补电极膨胀拉伸时产生的裂纹,该过程的化学反应见式(1)、式(2)。

此外,导电聚合物复合也可以提高金属电极的使用寿命,这是因为导电聚合物具有导电性和较好的柔性,在金属电极上涂覆聚合导电聚合物可以防止电极因金属层出现裂纹而连续性破坏。如图4(c)所示,Guo 等[49]在铂电极表面通过电化学聚合得到导电聚合物PEDOT 来修复金属电极的裂纹,PEDOT/Pt-IPMC 的使用寿命为498 次,是原始Pt-IPMC 使用寿命的4.98倍。

2.3.1.2 提高金属电极的电化学稳定性

活泼金属电极驱动时在空气中易发生氧化反应,使得电极导电性下降,降低IPMC 驱动器的驱动性能,甚至导致器件失效。如果能避免活泼金属电极与空气接触则可以防止其发生氧化反应,提高活泼金属电极的电化学稳定性。

如图5(a)所示,Lu等[81]制备了一种稳定的rGO/Ag复合电极,利用rGO包裹Ag纳米颗粒,使Ag纳米颗粒和氧气隔绝;通过循环伏安测试对比可知,未保护的Ag-IPMC 存在明显的氧化还原峰,而rGO/Ag-IPMC 无明显的氧化还原峰。如图5(b)所示,Liu 等[82]采用电化学聚合的方式在Ag-IPMC 表面原位聚合制备聚吡咯(PPy)导电包覆层,使Ag电极和空气隔离,降低金属电极的腐蚀速度,制备的PPy/Ag电极的腐蚀速率为3.276×10-3g/(m2·h),远低于Ag电极的腐蚀速率[4.644g/(m2·h)]。

图5 电极电化学稳定性的提升策略[81-82]

2.3.2 IPMC柔性电极比电容的提升策略

IPMC 存在两种存储电荷的方式,分别是双电层电容存储和法拉第准电容存储。当IPMC 驱动时,薄膜中的可移动阴阳离子在电场作用下分别向阳极和阴极迁移聚集,从而在电极与薄膜界面处形成具有相反电荷的双电层,其中迁移的离子越多,迁移后产生的体积差异越大,使得IPMC 驱动器的弯曲性能越好。法拉第准电容存储则是依靠电极上的电活性物质发生氧化还原存储电荷,也称为赝电容。

由于导电聚合物可以通过氧化还原来储存电荷,因此基于导电聚合物电极制备的IPMC 通常具有较大的比电容[54];而金属电极的氧化还原可逆性较差,碳材料不易发生氧化还原反应,因此金属电极和碳材料电极主要通过双电层储存电荷。对于金属电极而言,可以通过提高电极双电层电容存储电荷的能力来增大电极的比电容,例如粗化薄膜表面后再制备IPMC 柔性电极可以增大薄膜和电极的接触面积,扩大双电层电容的界面,使电极通过双电层存储的电荷增加[83]。如图6 所示,目前常用的粗化方式包括砂纸打磨[84-85]、喷砂[84]、微针辊粗化[86]和等离子蚀刻[87-89]等方式,其中砂纸打磨是最常见的粗化方式。Liang等[90]使用砂纸对离子交换膜粗化后使电极的表面积由132×104µm2提高到151×104µm2,增大了13%。Wang等[91]研究了喷砂工艺对IPMC 驱动器的影响,随着喷砂处理的时间增加,薄膜的表面粗糙度增大,制备的IPMC 驱动器的比电容从0.18mF/cm2提高到0.34mF/cm2,并且驱动器的尖端最大位移从0.6mm 提高至3.8mm。Chang 等[86]研究了微针辊粗化薄膜对IPMC 驱动性能的影响,结果表明微针辊粗化处理薄膜后,IPMC 的比电容达到0.67mF/cm2,是初始IPMC的4倍,该驱动器驱动后的最大尖端位移为24.4mm,是初始IPMC 的4 倍。Saher等[88]研究了等离子处理薄膜对IPMC驱动性能的影响,等离子处理后薄膜的表面粗糙度显著增加,并且驱动器的比电容由15µF/cm2提高至1100µF/cm2,等离子处理后制备的IPMC 驱动器的最大尖端达到了13mm,是未等离子处理驱动器的2.6 倍。另外,如图6 所示,Yan 等[78]展示了使用SCBI 技术制备Au-IPMC 的方法,SCBI 技术可将高速金属粒子射向聚合物薄膜,较高的动能使粒子能够穿过薄膜表面进入薄膜内部。与常见的气相沉积方法相比,该方法使金属粒子进入薄膜内部,增大电极的比表面积,比电容达到了30µF/cm2。

Ma 等[25]报道了使用异丙醇辅助化学镀制备IPMC Pt 电极的方法。他们使用异丙醇和水作为混合溶剂使Nafion膜溶胀状态下进行化学镀,溶胀状态下金属离子能够更加容易进入薄膜内部,薄膜内部的金属离子被还原成金属原子后在薄膜内部形成电极,之后除去异丙醇使膜和电极层收缩而致密,通过该方法制备的IPMC 驱动器驱动时弯曲角度达到了102.3°。

对于碳材料而言,可以通过在电极中添加能够发生氧化还原的材料来提高电极的法拉第准电容,其中导电聚合物是较为常见的具有赝电容的材料。如图7(a)所示,Liu等[54]通过在rGO分散液中原位聚合制备聚苯胺(PANI)纳米粒子复合的rGO/PANI电极,利用PANI 能够发生可逆氧化还原反应的优势,可以帮助电极储存更多的电荷。基于rGO/PANI电极制备的IPMC具有207F/g的比电容,超过基于rGO 电极制备的IPMC(79F/g),该驱动器的尖端位移达到4.3mm,是基于rGO 电极驱动器的4.25倍。Terasawa等[34]在单壁碳纳米管加入PEDOT:PSS 制备复合电极,基于该复合电极得到的IPMC驱动器的比电容达到了244.2F/g,其是基于碳纳米管电极制备的IPMC 驱动器(51.2F/g)的4.76 倍;同时他们还在多壁碳纳米管中加入二氧化锰(MnO2)得到MnO2/MWCNT 电极[92],基于该电极制备的IPMC驱动器具有较高的比电容(140F/g),是基于MWCNT电极的IPMC驱动器的4倍。

图7 IPMC柔性电极比电容的提升策略[9,54,63,94-95]

此外,碳材料电极还可以通过掺入杂原子的方式来提高电极的比电容。如图7(b)所示,Tabassian等[9]制备氮掺杂rGO的电极用于IPMC驱动器,首先通过单氰胺和氧化石墨烯反应得到氮掺杂的氧化石墨烯,然后加入还原剂还原得到氮掺杂的rGO,循环伏安测试表明氮掺杂的rGO具有比rGO更高的比电容,相比基于rGO电极的驱动器,该驱动器的最大尖端位移提高了520%。Kotal 等[93]制备出基于硫和氮共掺杂rGO 电极的IPMC 驱动器,因为氮元素(3.04)和硫元素(2.58)的电负性大于碳(2.55),能够改变碳材料原来电中性的状态,使电极具有更多储存电荷的活性位点。该电极在氢氧化钾水溶液中具有高达284F/g 的比电容,超过相同条件下制备的rGO电极。

另外还可以通过构建具有高比表面积的碳材料电极来提高电极的比电容。如图7(c)所示,Kotal等[94]制备了一种由石墨相氮化碳(GCN)和氮掺杂石墨烯组成具有三维结构的GCN-NG 电极,该电极的比表面积为179m2/g,是石墨烯(27.96m2/g)的6.4 倍,较大的比表面积使电极具有更大的双电层电容,该电极具有325F/g 的比电容,是石墨烯电极(129F/g)的2.51 倍。另外如图7(d)所示,Kim 等[95]制备了一种具有三维结构的石墨烯-碳纳米管-镍异质纳米结构(G-CNT-Ni)电极,由于G-CNT-Ni 具有较大的比表面积(279m2/g),使得G-CNT-Ni的比电容高达452.33F/g,是相同条件下得到rGO的2.38倍。如图7(e)所示,Wu等[63]报告了一种基于GCN 纳米片和碳纳米管制备的IPMC 电极,由于GCN 的多孔网络结构和其上的氮原子,使得GCN具有更高的比电容(259.4F/g)。

2.3.3 IPMC柔性电极电导率的提升策略

材料的导电性会影响电子的扩散速度,导电性较好的电极材料有利于电子快速传导,加快电荷在电极和薄膜界面处积累,提高IPMC 驱动器的响应速度。

金属电极通常具有较好的导电性[31,39],而导电聚合物的电导率在10-11~105S/cm 之间,导电性能不如金属材料;另外,碳纳米管和石墨烯等碳纳米材料理论上具有优异的导电性,但通过自下而上组装工艺制备的电极往往在微观上存在大量的晶界缺陷,并不能很好体现碳材料本身的导电优势。对于导电聚合物而言,通过在电极中添加具有较好导电能力的材料可以提高导电聚合物电极的导电性。如图8(a)所示,Wang 等[96]将MWCNT 加入PEDOT 中,因为MWCNT 良好的导电性使得PEDOT:PSS/MWCNTs 电极电导率(153.75S/cm)超过PEDOT:PSS电极(4.64S/cm),在相同驱动电压下,该驱动器的响应速度大约是基于PEDOT:PSS 电极制备驱动器的2倍。

图8 IPMC柔性电极电导率的提升策略[9,93,96-97]

对于碳材料电极而言,可以通过在电极中掺入杂原子提高电极导电性。如图8(b)所示,Kotal等[93]利用富电子型的硫和氮元素共掺杂石墨烯,由于富电子型原子的加入使石墨烯中碳原子的电子云密度增加,提高了石墨烯的电导率。硫和氮共掺杂石墨烯复合电极的电导率达到767.49S/cm,远高于石墨烯电极(575.71S/cm)。如图8(c)所示,Roy 等[97]在基于噻吩的共价骨架中掺杂硼和硫原子,富电子型硫元素能够帮助电极中的电子传导,而硼属于缺电子型元素,电极中加入硼原子有利于空穴的传导;制备得到的硼和硫共掺杂的电极具有较好的电导率(752S/cm),并且能够同时加快电子和空穴的传导。此外,还可以通过构建稳定的导电网络来提高碳材料电极的导电性。例如石墨烯的理论载流子迁移率超过15000cm2/(V·s),是目前导电性能最出色的材料[98]。但是石墨烯片之间依靠搭接传递电子,片与片之间的晶界缺陷导致石墨烯电极的导电性能无法达到理想效果。为了提高石墨烯的导电性,如图8(d)所示,Tabassian 等[9]通过在镍网上气相沉积连续的石墨烯导电网络,然后将样品浸泡在盐酸溶液中去除镍金属网,制备出具有中空管状结构的连续石墨烯网电极。这种制备方式使石墨烯电极的方块电阻从900Ω/sq 下降至13.26Ω/sq,相比基于氮掺杂rGO 电极的IPMC 驱动器,基于石墨烯网和氮掺杂石墨烯复合电极制备的IPMC 驱动器的响应速度提高了10倍。

3 结语

综述介绍了IPMC 的驱动、传感机理及IPMC柔性电极相关的研究进展。基于已有的研究成果表明,目前IPMC 柔性电极的材料主要包括金属材料、导电聚合物和碳材料。其中,基于金属材料、导电聚合物和碳纳米材料制备的IPMC 电极分别主要存在疲劳开裂、活泼金属易氧化腐蚀,导电率较低和实际性能与理论性能存在较大差距等问题。为此,分别从提高IPMC 电极的稳定性(机械稳定性和化学稳定性)、比电容和电导率上分别总结了相应的研究进展。理想的IPMC 柔性电极应兼具较高的电导率、较大的比电容和优异的电极稳定性,使IPMC 具有较快的响应速度、较大的尖端位移和较长的使用寿命。为了进一步开发高性能的柔性电极材料,还需要继续考虑以下几个问题。

(1)IPMC金属电极的稳定性较差,影响IPMC驱动器的使用寿命。一方面,通过化学镀和电镀等方法制备的金属电极是由无数细小的金属颗粒堆积而成的,容易疲劳开裂而失效,防止金属电极的开裂失效或赋予失效电极的修复功能有助于提高金属电极的机械稳定性;另一方面,防止活泼金属电极的氧化腐蚀有助于提高活泼金属电极的化学稳定性。

(2)导电聚合物电极导电性较差,影响IPMC驱动器的响应速度。由于导电聚合物中电子离域相对困难,导致导电聚合物电极的电导率较低。

(3)纳米碳材料的优势未充分发挥。石墨烯等碳材料理论上具有优异的导电性能,但是基于碳材料制备的电极与理想性能之间仍存在较大差距。因此,如何把碳纳米材料的理论性能转化成实际性能还需进一步研究。

(4)具有可逆氧化还原反应的柔性电极可额外存储和释放电荷,有助于增加IPMC 的比电容,进一步增加IPMC驱动器的尖端位移。

(5)现有报道的IPMC 电极材料的透光性普遍较差。如果能够制备高导电的柔性透明电极,从而制备透明IPMC 驱动器或传感器,其在医疗和可穿戴设备等对可视化要求高的领域中具有更高的应用潜力。

(6)IPMC 电极的规模化制备问题。为了能够满足实际应用需求,在IPMC 生产过程中不仅要考虑电极性能,还需考虑生产成本、制备工艺是否烦琐、制备条件是否苛刻等问题。