轨道式集装箱门式起重机钢结构计算及力学分析

薛闯,乔军凯,刘新波

(河南卫华重型机械股份有限公司,河南长垣 453400)

0 引言

轨道式集装箱门式起重机(RMG)具有节约成本、环保高效、转运方便、免维护程度高等优势正逐渐替代轮胎式集装箱门式起重机(RTG),RMG因其高效化的特点,使用比较频繁,通常在满载和额定速度下连续工作,并且能适应工作环境强化的集装箱装卸,随着RMG的自动化、智能化、系列化、无人化的港机发展方向,这些都对起重机的结构布置有了更高的要求,在设计过程中应考虑其具有足够的强度、合适的刚度和抗风震、防倾覆的稳定性。马世辉等[1]对RMG门架结构进行设计及有限元分析,得出钢结构设计的合理性和安全性对起重机的工作性能起决定性作用的结论。丁敏等[2]通过有限元分析软件对起重机的整机结构进行验证比较,发现结构的合理性对起重机的安全、效率有着积极意义。

1 门架模型的建立

以某内河港区堆场用轨道式集装箱门式起重机为例,起重机的设计和制造满足港口连续循环装卸满载集装箱的要求,并保证天工驾驶员严格按照操作流程并及时保养维护的情况下,起重机每日连续作业时间为20 h,有效工作天数为330 d,使用寿命不小于30 a,可供装卸ISO标准的20、40 ft集装箱,轨道面以上满足堆三过四的高度要求,其基本参数如表1所示。

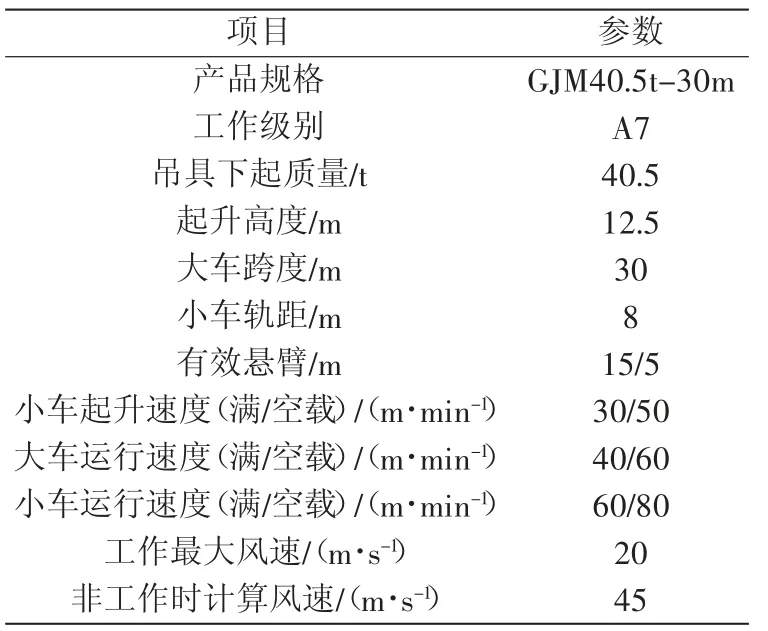

表1 轨道集装箱门式起重机基本参数

起重机主要金属结构为双箱型结构,主梁采用偏轨双梁箱型结构,应具有足够的强度和刚度,能消除轨道不平整对结构产生的影响,并防止结构振动。结构采用Q355B钢材焊接而成,不能焊接的部位优先采用高强度螺栓联接,主梁和支腿及支腿和下横梁之间用高强度螺栓连接,高强度螺栓应当按规定力矩使用扭力扳手紧固螺母,结合面应接触均匀,对接缝处出现的间隙应用耐老化的填料填充,以防渗水,各法兰处的角焊缝均按要求采用双面连续焊。门架一侧采用刚性支腿,另一侧采用柔性支腿,通过柔性支腿可以允许整机钢结构有一定偏斜量,避免发生啃轨,如图1所示。

从图1中可以看出,此起重机有以下特点:

1)起重机跨度为30 m,两端悬臂总长为28.5 m,为了运输和安装方便,需要对主梁解体制作;

2)40 ft集装箱长度为12.2 m,为顺利转运集装箱,主结构采用U形支腿,受力状态好,门腿内的宽度方向净空间为15 m;

3)悬臂一端为18.5m,另一端为10 m,主结构增加马鞍架和斜拉杆改善主梁的水平刚度和垂直高度;

4)大车运行机构配有防风铁楔、液压夹轨器等防风装置,保证起重机在工作状态的最大风速20 m/s下起重机不发生滑移,起重机还设置有锚定装置和防风系缆装置,大车移动到锚定装置后将锚定插板放下能满足非工作状态下最大风速45 m/s的强风作用下起重机不滑移、不倾覆。

2 门架的加载分析

根据GB/T 3811—2008《起重机设计规范》[3],当起升机构在起升或者制动这种不稳定的运动状态下,要考虑起升机构的动载和冲击系数及小车和整机制动产生的惯性载荷。

2.1 载荷系数

由满载起升速度Vh=30 m/min=0.5 m/s,得:

1)起升冲击系数φ1=1+α=1+0.05=1.05;

2)按轨道集装箱机械的动力特性,起升状态级别按HC3级别,取β2=0.6,工作载荷引起的动载系数φ2=φ2min+β2·Vh=1.2+0.6×0.5=1.5;

3)考虑机构启动或制动时力突然变化结构的增大系数φ5=1.2。

2.2 整机自重载荷

整机结构自重PG=180 t,包含大车运行机构、结构及附属件的质量。吊具下额定载荷PQ=40.5 t,小车自重Gxc=25 t,下旋转吊具自重Gd=12 t,得到起升基本载荷PQ+Gxc+Gd=40.5+25+12=77.5 t,试验载荷PS=1.25PQ=1.25×40.5=50.625 t。

2.3 水平惯性载荷

小车吊运集装箱在水平面内进行横向或者纵向移动时,由整机机构产生的水平方向的惯性力PH=φ5ma,其中:m为运行部分的质量;φ5为系数,考虑起重机起升机构制动力突然变化时的动力系数,1≤φ5≤2,平均取φ5=1.5;a为起升或制动时小车运行或大车运行的加速度。由V小车=30 m/min=0.5 m/s,V大车=40 m/min=0.67 m/s,由起重机设计手册表1-3-7[4]得:a小车=0.15 m/s2;a大车=0.2 m/s2。

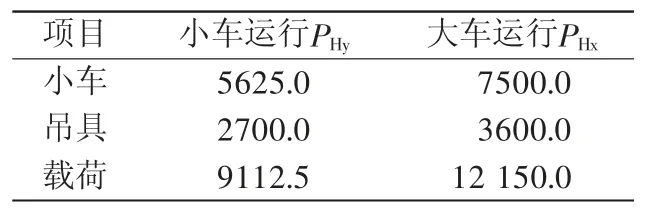

得到轨道式集装箱起重机惯性力计算表,如表2所示。

表2 惯性力计算表 N

2.4 风载荷

风载荷一般为起重机作业状态下的最大风力和非作业状况下极限天气的最大风载荷,在计算风载荷时,应按照当地环境最不利条件对起重机结构的影响,计算公式为

式中:C为风力系数,由结构件的长细比查表1-3-11,取C=1.9;Kh为风力高度变化系数,考虑轨道式集装箱门机的整机高度,按结构顶部取Kh=1.2;q为计算风压,N/m2,工作状态风压q工作=0.625V2=0.625×202=250 N/m2,极限天气风压q非工作=0.625V2=0.625×402=1000 N/m2;A为总迎风面积,m2;主梁、支腿及马鞍等主要结构件按最大迎风面积产生的风载荷,小车、吊具及吊重引起的风载荷垂直于大车轨道方向作用于相应结构连接点处。主梁、支腿、马鞍等主要迎风结构件为箱型结构,经过计算沿大车运行方向迎风面积为210 m2,沿小车运行方向的迎风面积为120 m2。代入上式,得到P工作=119700 N,P非工作=273600 N。

3 工况分析

轨道式集装箱起重机在连续作业时会有很多工况,考虑起重机的工作环境风载荷、工作状况满载及空载、小车位置跨中及极限的不同,得到的结果自然不一样,我们主要取起重机的极限状态进行分析即可。各工况描述如表3所示。

表3 各工况描述

4 有限元分析结果

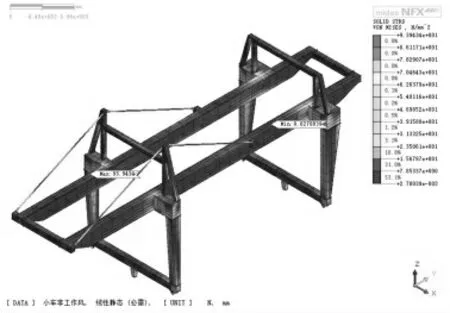

轨道式集装箱起重机主要结构件包括2件主梁、2件刚性支腿、2件柔性支腿、2件马鞍、2件拉杆、2件下横梁、2件端梁及走台栏杆、梯子平台等附属结构件,考虑到计算时间的长短,整机对网格的精度要求不高,在保证误差不大的前提下,尽可能减少单元数,确定模型坐标系,如图2所示。

图2 有限元模型

图3 满载小车位于跨中静刚度

图4 满载小车位于左极限静刚度

图5 满载小车位于右极限静刚度

4.1 材料特性

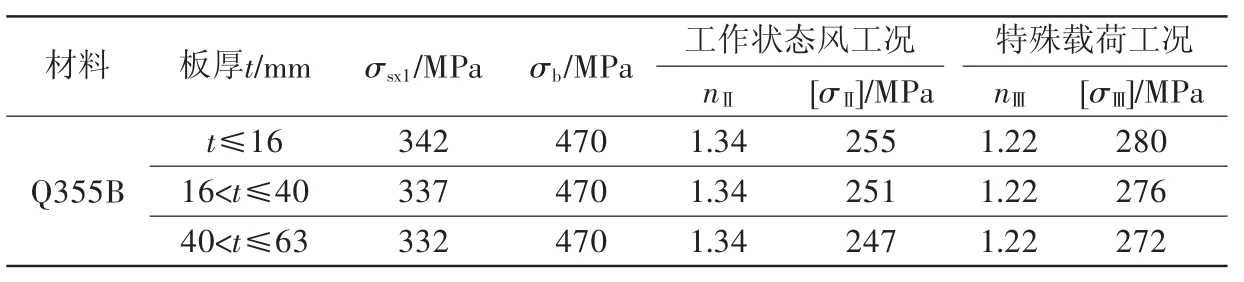

针对结构件材料的拉伸、压缩和弯曲许用应力,按不同的载荷组合规定相应的安全系数和基本许用应力[5],如表4所示。

表4 材料许用应力

其中,[σⅡ]、nⅡ为有风工作工况下的许用应力和安全系数;[σⅢ]、nⅢ为非工作工况下的许用应力和安全系数[6]。材料的其它力学特性:材料密度ρ=7.85×10-6kg/mm3;弹性模量E=2.06×105MPa;泊松比ν=0.3;剪切模量G=81000 N/mm2。

4.2 计算结果

在工作载荷下,工况一、工况二、工况三整机模型按简支梁约束,在极限风速下,工况四、工况五整机处于锚定状态,4个支腿全部约束。

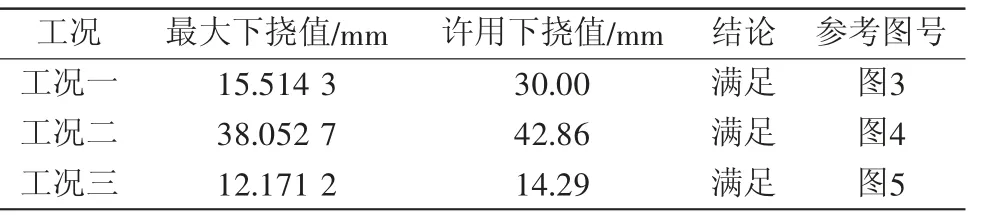

对于轨道式门式起重机,跨度L=30000 mm,有效悬臂L1=15000 mm,L2=5000 mm,根据静刚度计算工况,计算中不考虑结构自重、动载系数和放大系数,刚度、强度计算结果如表5、表6所示。

表5 静刚度计算结果

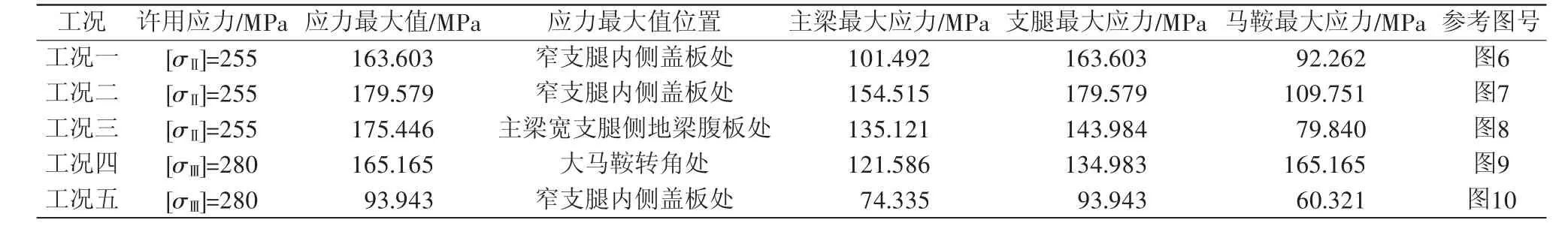

表6 强度计算结果

表5中静刚度均满足要求,符合国家标准。

表6中所有工况强度均满足许用应力要求,符合国家标准,且风力作用对钢结构强度影响不大。 结果云图如图6图~10所示。

图6 满载小车跨中整机应力图

图7 满载小车左极限整机应力图

图8 满载小车右极限整机应力图

图9 空载小车顺大车方向整机应力图

图10 空载小车顺小车方向整机应力图

5 结论

AYSYS用于起重机的力学分析,验证其刚度、强度是否满足要求,大大降低了计算工作量,结果准确可靠,为实际的工程应用提供了理论支持。本文从不同的载荷分布情况进行分析,得到不同工况作业时的应力云图和应变云图,并计算出最大应力和最大变形量,计算整体结构和其部件的应力和应变是否在材料的许用范围内,验证其结构是否合理,是否满足强度与刚度的要求,并针对其不足问题进行修改。从分析结果不难看出,应力集中大都分布在主梁与支腿连接处,符合实际使用效果,在后期设计和制造过程中可以通过增加支腿腹板的厚度、主梁筋板的宽度来增加其整体强度。