一种永磁同步电动机合装机构的研究与应用

苏立国

(沈阳新松机器人自动化股份有限公司,沈阳 110169)

0 引言

近年来,随着新能源电动汽车产业的迅速发展,国内各大汽车企业主机厂和配套供货商开始主动寻求产业方向转型,由传统的内燃机生产为主转换为新能源电驱动单元生产。作为新能源汽车驱动单元最主要的模块之一,驱动电动机的研发和批量生产成为一个重要的研究课题。永磁同步电动机具有损耗小、效率高和功率因数高等一系列优点[1],在目前追求高性能的电动汽车产业中逐步受到青睐, 成为越来越多的电动汽车生产企业的首选配套单元。由于永磁同步电动机磁钢偏心磁拉力大,定子和转子合装时容易出现磁钢刮擦等情况,对电动机性能影响较大[2],因此装配工艺与生产设备研究成为永磁同步电动机流水线生产中的关键问题。针对此种背景,本文基于国内某新能源汽车配套主机厂生产企业的永磁同步电动机产品特性及装配要求,设计了一套该类型永磁同步电动机专用装配机构,经过测试验证,最终成功应用在某型号电驱动单元自动化生产线。

1 永磁同步电动机合装机构的设计

国内某新能源汽车配套主机厂生产企业计划建设一条电动汽车驱动单元的装配线,该驱动单元装配线包括减速箱、驱动电动机和控制器三大部分的组装,其中驱动电动机为永磁同步电动机,来料状态为零部件来料,在线组装。

1.1 工艺分析

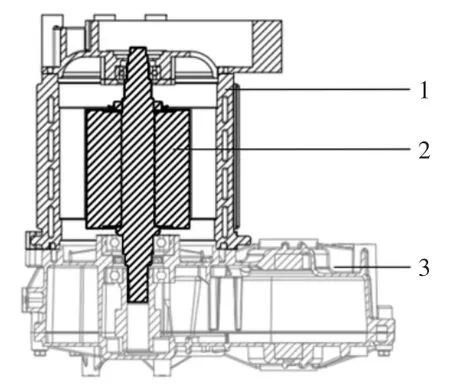

该款驱动单元结构如图1所示。

图1 某驱动单元结构剖视图

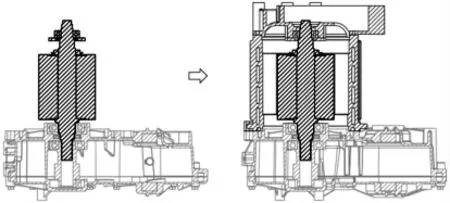

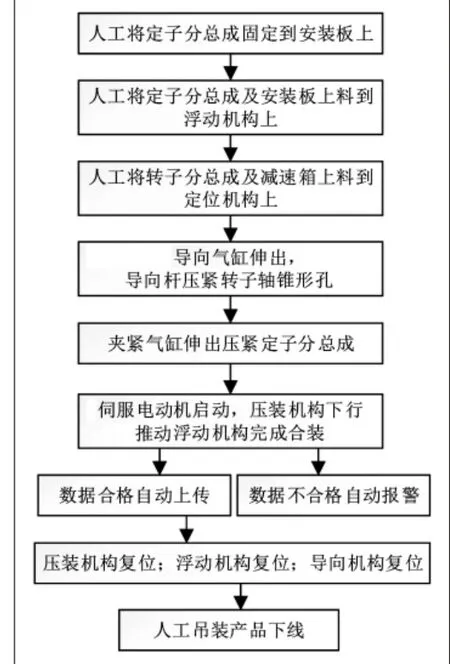

通过该驱动单元结构剖视图可以发现,电动机转子分总成两端的支撑轴承分别安装在定子后端盖和减速箱壳体上,减速箱壳体上的轴承起到支撑作用,所以定子和转子的合装过程需要与减速箱结合在一起。由于定子和转子为圆周对称结构,根据电磁学的知识可知,如果安装过程中定子和转子绝对同心,则转子对定子的相吸力实现动态平衡,此时偏心磁拉力为0;但是,定子和转子无法实现理论上的绝对同心,它们彼此的中心线会有一定的偏离,则此时会产生偏心磁拉力,中心线偏离越大,单边磁拉力越强,转子便越易向相近的一方相吸。通常情况下,在定子和转子合装过程中,为了减小中心线偏离幅度和抵抗定子和转子的偏心磁拉力,会通过两端顶针的方式将转子导向安装到定子腔体内。但是该产品安装转子轴承的减速箱壳体另一端是封闭的,不是通孔,所以无法使用两端顶针的安装方式。基于该种产品结构特性,规划装配工艺路线为:1)将转子分总成与减速箱合装;2)将定子分总成与转子分总成和减速箱总装到一起。工艺流程如图2所示。

图2 驱动单元装配工艺流程图

其中,装配过程具体参数和要求如下:1)定子和转子之间的气隙为0.8 mm;2)电动机转子轴与端盖轴承之间为间隙配合(H7/g6);3)定子壳体与减速箱壳体之间止口为过盈配合,需要匀速合装到位,禁止中间有停顿、卡滞等情况,装配压装力大约为1000 N左右;4)为了控制产品质量,定子壳体和减速箱壳体合装到位的过程需要实现力和位移监控。

1.2 方案设计

根据该产品结构特点和装配工艺要求,为了消除自身重力对装配过程不稳定性的影响[3],采取垂直方式的装配方案,设计了图3所示的装配机构。

1)定位机构。定位机构采用一面两销的支撑方式,实现减速箱和转子分总成的精确定位,保证定子分总成和转子分总成的同轴度要求。2)浮动机构。浮动机构同样采用一面两销的方式,实现定子分总成在浮动机构上的精确定位,定子分总成通过快拧螺栓固定在浮动机构的安装板上。两端支撑气缸的推力抵消浮动机构自身重力,夹紧气缸保证安装板与浮动机构紧密贴合在一起;浮动机构可以沿着直线滑轨做垂直运动。3)导向机构。导向机构固定在压装机构的支架上,导向气缸推动导向杆穿过压装机构的导向套筒,保证定子分总成和转子分总成的同轴度,导向杆下端压紧在转子轴的锥形孔内,实现稳定转子分总成的目的。4)压装机构。压装机构为整套机构的动力源,顶部伺服电动机转动,通过丝杠和直线滑轨带动压装机构沿垂直方向运动。压装机构的向下运动推动浮动机构向下运动,完成定子和转子的合装。压装机构在垂直运动过程中,导向套筒和定子分总成上端面保持一定的距离,随着压装深度的增大,定子和转子的偏心磁拉力也逐渐变大,而导向杆的有效长度在变短,这样能够更有效地抵抗偏心磁拉力造成的挠度变形。

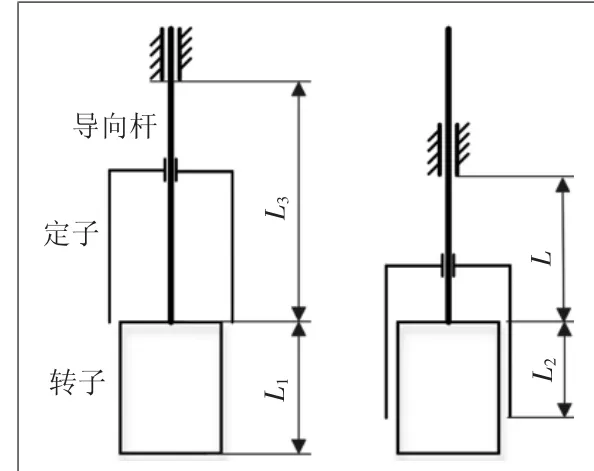

该合装机构设计的关键点是导向机构是否能够抵抗定子和转子合装过程中的偏心磁拉力,避免定子绕组和转子磁钢之间的刮擦。通过理论分析,将图3中的导向机构和浮动机构简化为图4所示的力学模型。

图4 导向机构和浮动机构力学模型图

在定子和转子合装前,导向杆顶端可以简化为固定支撑,导向杆总长度为300 mm,定义为L3,随着定子下行,定子和转子合装长度L2逐渐增加,最大极值为L1,也就是140 mm;此时导向杆的力学模型有效长度为L=L3-L2,则偏心磁拉力计算公式[4]为

式中:F为偏心磁拉力;β为常数,此处取值0.475;D为转子磁钢外径;B为气隙磁密;L2为定子和转子重叠的有效长度;δ为电动机气隙;θ为机构初始偏心量。

此时导向杆为悬臂梁模型,根据悬臂梁挠曲线微分方程[5]得最大挠度值的计算公式为

式中:W为导杆端部的挠度值,F为偏心磁拉力,E为弹性模量,I为惯性截面系数,L为导杆的有效长度。

则导向杆端部的挠度的计算公式为

根据定子的轴承孔结构参数,导向杆直径最大值为20 mm。经过式(3)求解,L2为100 mm时取极大值,也就是定子和转子重叠100 mm时,导向杆端部挠度值最大,代入数值计算:

那么定子和转子合装过程中在偏心磁拉力作用下最大的偏移值为机构初始偏心量和偏心磁拉力作用下的挠度值之和,也就是1.68θ,在该值小于电动机气隙δ的情况下(即1.68θ<δ),理论上定子绕组和转子磁钢就不会发生刮擦。本产品中,电动机气隙值为0.8 mm,所以得θ<0.47 mm。

根据该合装机构的结构特性及考虑装配累计误差,定子和转子合装机构初始偏心量可以控制在0.12 mm以内,所以理论上该合装机构满足定子和转子的合装要求。

1.3 电气控制

在实际生产中,设备的装配动作顺序需要严格按照工艺流程执行,同时需要实时监控生产过程中重要的工艺参数,所以电气控制系统主要分为两层:执行层和监控层。

执行层主要功能为:PLC通过逻辑程序控制气缸、伺服电动机的启动与停止,并将信息通过HMI和三色塔灯输出给操作者,实现人机交互,完成整个装配流程,如图5所示。

图5 装配流程图

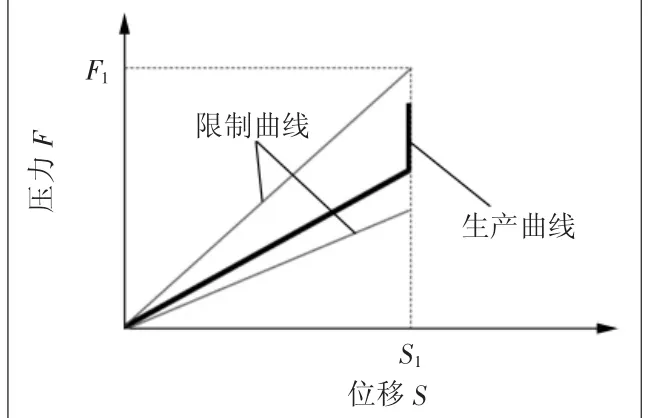

监控层需要通过传感器采集装配过程的实时数据,并经过处理分析,判断出设备的生产状态和产品质量。通过伺服电动机的闭环反馈,来监控定子外壳和减速箱外壳接触前的合装流畅性;通过压力传感器和位移传感器采集定子外壳和减速箱外壳接触后压装过程数据,用该数据反馈合装质量。为了达到最终“匀速压装到位”的要求,采用位控压装的方式,也就是将位移设为定值的前提下,监控压力值变化情况,以定义最终产品质量[6]。如图6所示,力-位移曲线的斜率代表了压装过程的平稳性,需要限制在一定范围内;力-位移曲线折点代表已经压装到位,位移不再增加,而压装力突然增大,但是在控制系统的作用下,伺服电动机会迅速停止,不再增大压力,也代表着压装过程的结束,最终的压力值需要控制在F1以下。

图6 合装过程力-位移监控曲线图

2 测试验证

为了验证该合装机构的功能性和可靠性,设置了测试方案。测试方案分为两步:第一步为实验验证,主要验证定子和转子合装过程是否存在刮擦情况;第二步为测试台验证,主要通过驱动单元整体的性能测试来检验装配过程的可靠性。

2.1 实验验证

1)验证方法。将2个转子分总成表面喷涂一层薄薄的红色涂料,用该合装机构按照工艺操作流程完成普通定子和“红色转子”合装,然后通过拆卸机构将定子和转子拆分,观察“红色转子”表面是否有磨损痕迹。如此重复操作5次,完成总计10台份的合装实验。2)验证结果。10台份的合装实验所用的喷有红色涂料的转子表面均没有发现刮擦痕迹。

2.2 测试台验证

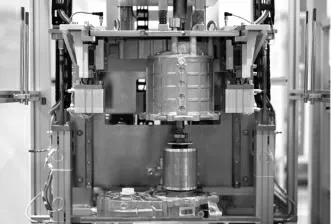

1)验证方法。将该设备用于生产线中(如图7),按照工艺流程试生产产品。将下线产品运送到测试台进行100%的综合性能测试,测试样本容量为一个7 d生产周期内生产的总计850台产品。2)验证结果。总计测试的850台下线产品,综合性能全部合格,符合产品质量要求。

图7 合装机构在生产线中的应用

3 结论

1)本文分析了永磁同步电动机定子和转子合装过程中的难点问题,结合客户产品结构特性,规划了合理的装配工艺流程。2)设计了一款可以用于客户特定产品的合装工装,经过理论计算,在合装机构初始偏心量小于0.12 mm的情况下完全满足装配要求。3)经过实验和测试台验证,合装机构性能可靠,成功应用于电动汽车电驱动单元生产线。