玻璃固化熔炉出料管预疏通

巫帅珍,周强,雷权鸣,樊浩,樊茂松

(中核四川环保工程有限责任公司,四川广元 628000)

0 引言

高放废液具有强放射性、高释热性和高毒性特点[1],主要通过玻璃固化工艺进行处理。工业应用的玻璃固化工艺主要有第二代回转炉煅烧/感应加热金属熔炉工艺、第三代焦耳加热陶瓷熔炉工艺及第四代冷坩埚感应熔炉工艺[2]。

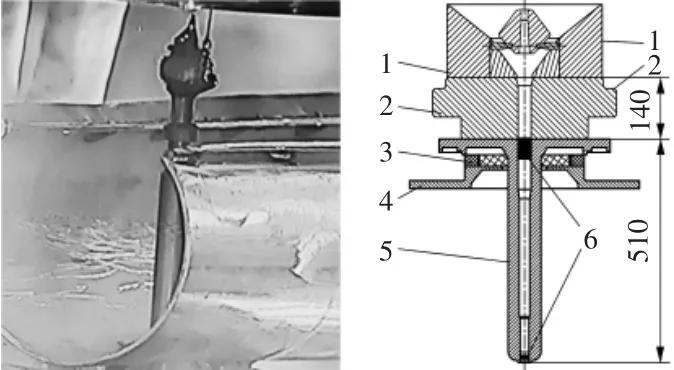

我国采用的焦耳加热陶瓷熔炉工艺,熔炉内的高放玻璃固化体依次通过底部电极(E7电极)、陶瓷砖和出料管(E8电极)浇注到接收容器内[3]。E7电极和E8电极组成的电极对可对陶瓷流道内的玻璃进行加热,中频管可对E8电极进行加热。通过电极对和中频管可控制玻璃出料和流速。执行出料程序时,先提升中频功率,加热出料管,再启动E7-E8电极对,将陶瓷流道内的玻璃熔化。熔炉底部结构及尺寸参数如图1所示。

图1 熔炉底部结构及尺寸参数

熔炉处理高放废液前的调试期间发生3次卸料异常,通过熔池高温保温、出料管保温方法加热融化出料管内堵塞物,结合人工疏通方式解决了堵塞问题。熔炉处理高放废液运行期间再次发生出料异常,在采取提升熔炉底部区域电流和出料管流道电流措施后,使用机械装置对出料管进行了探测,疏通杆穿透出料管下部堵塞层后,中部堵塞物黏附在疏通杆表面被带出,对于出料管上部区域的硬质堵塞物,采用保温加热与机械疏通手段仍不能实现疏通。出料管堵塞物及位置如图2所示。

图2 出料管中部堵塞物及堵塞位置示意图

高硫高钠高放废液[4]玻璃固化过程中,玻璃固化体受核素溶解和工艺因素的限制,难以保证完全均匀的状态,无法避免出现相分离和结晶现象[5]。在重力作用下,熔炉内的晶体逐渐沉积到熔炉底部,最终造成出料管堵塞[6]。模拟高放废液玻璃固化体析晶时的结晶相为透辉石相(CaMgSi2O6)[7-8],分析调试期间生产的玻璃固化体,析晶率为5%以下的样品在1000 ℃环境中保温2 h,透辉石可复熔;析晶率为9%的样品在1000 ℃环境中保温2 h,透辉石仍有残余,温度达到1100 ℃时才能完全复熔。出料管内堵塞物样品中69.05%是玻璃,透辉石晶体的质量分数高达31.95%,需要更高的温度和更长的时间才能有效复熔。

出料管上部接近法兰处为加热盲区,熔炉底部电极和出料管外的中频管均不能直接加热该区域。由于强辐射因素,也不能进入热室对出料管进行保温,该区域难以升至足够高的温度。堵塞物不能充分熔化的条件下,基于挤压和黏附方式的疏通装置不能实现出料管疏通。结合民用玻璃窑炉疏通处理方法,确定采用预疏通方式清除流道内的硬质堵塞物。

1 预疏通装置总体结构与试验平台

1.1 总体结构

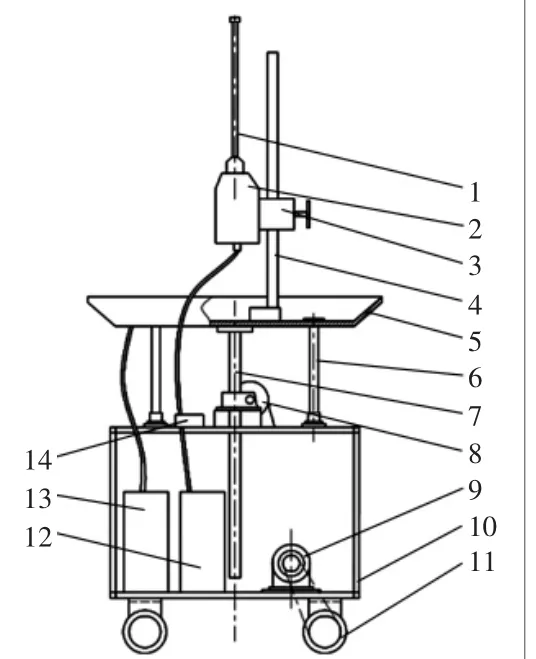

预疏通装置主要由钻削机构和运载机构组成。钻削机构主要包含钻机、钻杆和冷却系统,运载机构主要包含热室内的运载小车。通过车体将装置转移至熔炉下方,丝杆升降机构对钻机平台进行升降,通过齿轮齿条机构实现钻机和钻杆的缓慢升降,钻机带动钻杆旋转切削出料管内硬质堵塞物,供水泵将常温水输送至钻杆内对其进行冷却,预疏通过程中产生的废水经托盘收集后流至集水箱。装置总体结构如图3所示。

图3 预疏通装置结构示意图

装置除具有钻杆旋转、水平移动、升降等功能外,还具有远距离操作功能,以便实现装置在热室内的平移微调、升降微调、电气连接和故障处理,装置功能如表1所示。

表1 预疏通装置功能

表2 钻杆摆动幅度

1.2 试验平台

预疏通装置工作过程中,钻杆摆动和运载小车振动均会影响预疏通效果。预疏通装置所需运载小车采用热室内已有小车,在热室外搭建试验平台,验证预疏通方案可减少试验人员不必要的辐照伤害。

试验平台主要由试验装置和出料管台架组成。试验装置的钻削机构采用同型号钻机、钻杆、齿轮齿条机构和供水泵等,采用液压升降机替代运载小车;出料管台架包含导轨、立柱、模拟出料管等部件。平台结构如图4所示。

图4 试验平台

2 台架试验

2.1 钻杆摆动试验

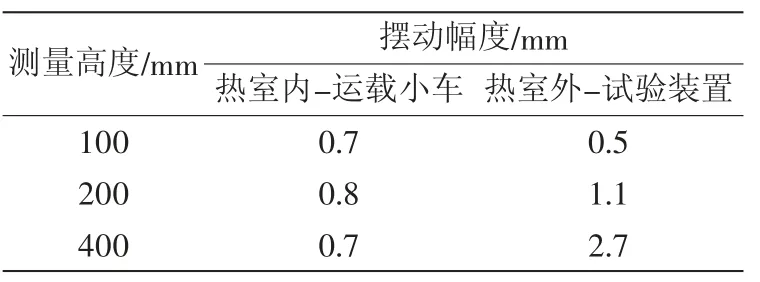

分别在热室内的运载小车和热室外的试验平台上进行了钻杆摆动试验。选择700×18规格钻杆(直径为18 mm,长度为700 mm),钻机在1600 r/min额定转速下,以钻机安装底座为基准,测量钻杆不同高度的摆动幅度。钻杆摆动试验如图5所示。

图5 钻杆摆动试验

在热室内的运载小车测试时,随着测量高度的增加,钻杆的摆动幅度变化不大。在相同测量高度下,钻杆在试验装置上的摆动幅度大于运载小车上的摆动幅度,主要原因是试验装置基座采用液压升降平台,升降平台加工精度和装配精度低于丝杆升降机构,稳定性减弱。

在热室外的试验装置测试时,400 mm高度处的摆动幅度为2.7 mm,钻杆顶部摆动幅度小于5 mm,旋转状态下,钻杆轮廓最大直径为28 mm,小于出料管上部30 mm内径,钻杆在试验装置上的摆动幅度可接受。

2.2 振动试验

钻杆通过螺纹与钻机连接,钻机安装在试验平台上,平台的稳定性对钻杆的摆动有一定影响。出料管疏通时,若钻杆摆动幅度过大,将引起出料管振动,甚至导致内壁受损。为评估预疏通过程中钻机的稳定性及钻杆对出料管的影响。选用600×18和700×18两种钻杆,选择50、100、150 mm等3种不同伸入深度,在试验平台上进行振动试验,钻机和出料管振动位移随钻杆伸入出料管深度变化趋势如图6和图7所示。

图7 出料管振动位移随伸入深度的变化

随着钻杆伸入出料管深度的增加,内壁对钻杆的约束加强,钻杆的摆动减小。钻机振动位移先减小,然后趋于稳定。伸入出料管深度分别为100 mm和150 mm时,两种规格钻杆对钻机的振动位移无明显影响。

随着钻杆伸入出料管深度的增加,钻机与出料管之间的距离减小,钻杆稳定性增加,出料管振动位移无明显变化规律,振动位移最大值为0.012 3 mm,振动较小。

2.3 导向块试验

出料管下端内径为20 mm,为保护出料管内壁,防止钻杆过度摆动,设计了图8 所示导向块。将导向块焊接在模拟出料管底部。

图8 导向块示意图

钻机上安装700×18钻杆,钻杆穿过导向块后伸入出料管,测量出料管的振动值。出料管振动值随伸入出料管深度的变化趋势如图9所示。

图9 导向块对出料管振动的影响

热室环境下,通过机械手夹持导向块方式将减小预疏通装置工作空间,而固定安装导向块方式难度更大。安装导向块对出料管振动位移的影响较小,预疏通时不使用导向块。

2.4 模拟疏通试验

熔炉出料管内需要预疏通的玻璃层厚度约为40 mm。为分析预疏通过程中出料管的振动,通过中频线圈将非放玻璃固化体加热熔融,填充入模拟出料管后再自然冷却。最终填充的玻璃厚度为180 mm。填充玻璃层的底部作为初始点,每30 mm玻璃层作为一段,测量各段疏通过程中出料管的振动位移。模拟出料管和钻机振动位移变化趋势,如图10所示。

图10 模拟出料管振动位移

随着钻入玻璃层深度的增加,模拟出料管振动位移先增大,随后在0.01~0.019 mm范围内波动。在第1段玻璃层,钻杆进给速度为10 mm/min时,出料管振动位移最小;在第2段~第6段玻璃层,钻杆进给速度增加至15 mm/min,出料管振动位移平均值为0.014 8 mm。试验过程中,出料管振动位移不大于0.02 mm,试验装置整体稳定可靠,模拟疏通后出料管如图11所示。

图11 完成疏通后的模拟出料管(俯拍图)

3 出料管预清理及预疏通

3.1 出料管预清理及装置稳定性检查

硬质堵塞物位于出料管上部位置,需使用500 mm以上长度的钻杆才能实现疏通,预疏通装置安装现有的600 mm长度规格钻杆后,钻杆顶部高于熔炉出料管管口。钻杆上端需先伸入出料管,然后再将钻杆连接到钻机上,预疏通前使用短钻杆进行预清理。

熔炉高温保温过程中,出料管内堵塞物在高温和重力作用下,可熔化玻璃沿着内壁向下流动,冷却后凝固并残留在出料管内壁,检查后发现,内壁直径小于18 mm。出料管内壁除黏附有厚度相对均匀的玻璃外,还有凸起的难熔黏附物。为减少预疏通过程中钻杆与出料管内壁凸起物质之间的接触,降低出料管振动,选择16 mm直径钻杆进行出料预清理和最终预疏通,出料管预清理深度为底部向上300 mm。

对出料管底部进行预清理后,为进一步验证预疏通装置的整体稳定性,在熔炉下进行了装置稳定性测试。先将600×16钻杆顶部伸入出料管,再将预疏通装置移动至熔炉下方,通过主从机械手夹持扳手并拧紧钻杆和钻机之间的连接螺栓,最后启动钻机并使钻杆在出料管内升降。钻杆与钻机之间的连接如图12所示。

图12 钻杆安装拆除试验

通过远距离操作方式可将钻杆安装到钻机上。现场测试表明,钻机升降过程中,钻杆无可见摆动,预疏通装置稳定性优于试验装置。

3.2 出料管预疏通

预疏通过程中,采用常温水冷却钻杆,为防止过大的温差变化导致E7和E8之间的陶瓷砖损坏,确定预疏通深度为出料管上部端面以下10 mm,预疏通深度如图13所示。

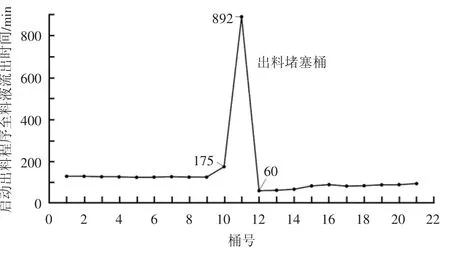

图14 预疏通前后出料时间

4 预疏通后出料

出料管预疏通后,维持熔池在(1130±30)℃范围内进行120 h高温保温,启动出料程序15 h后,炉内料液顺利流出。

预疏通前10桶平均出料时间为131 min,预疏通后10桶平均出料时间为79 min。第10桶用时为175 min,高于预疏通前10桶平均出料时间,主要原因是出料管出现部分堵塞物。由于出料管内堵塞物的堆积和硬化,导致炉内料液不能浇注到第11桶内。出料管进预疏通后,第11桶用时为892 min,主要原因是出料管内径为上大下小结构,预疏通方式不能完全清除出料管内堵塞物。预疏通后的第1~第3桶出料平均时间为63 min,用时较少,第4~第10桶平均用时平均时间为87 min,出料时间趋于稳定。预疏通前后启动出料程序至料液流出时间统计如图16所示。

5 结论

经台架试验后,预疏通装置在不损伤熔炉条件下完成了出料管预疏通,为炉内料液流出创造了有利条件。预疏通是一种解决熔炉出料异常的有效方式,针对出料管疏通装置及方法有以下建议:1)出料管堵塞后,可先用加热出料管和热疏通相结合的方式清理出料管内黏滞堵塞物;2)预疏通前出料管降温及预疏通后熔炉升温所需时间较长,冷钻预疏通方式可作为出料堵塞后的最终处理手段;3)受热室空间限制,可将热疏通和冷疏通功能整合到同一装置上,以简化操作;4)出料管预疏通时应尽量避免拆除熔炉组件,设计装置时应考虑易损、易耗件的远距离更换性。