ZJ116B卷接机组烟丝束紧头成形研究与改进

王先明,秦承刚,盖志强,尹刚,曲泽钊,武江,孙珊珊

(山东中烟工业有限责任公司青岛卷烟厂,山东青岛 266101)

0 引言

ZJ116B 型卷接机组是以ZJ116A 型为技术平台研制的国产双烟道细支烟高速生产设备,额定生产速度为10 000支/min,是卷烟企业细支烟生产的主力设备。供丝机的功能是将风送烟丝加工为烟丝束,其内在结构质量是卷烟品质的基础。不同机型的供丝机构造不同,在工艺性能表现上参差不齐。双道卷烟机的前、后道也存在差异,在吸丝成形的末端工序上,双道的零部件结构、形位尺寸、有效长度、吸丝带运行路径等方面都有不同。在实际生产运行中发现,前、后道对于烟丝结构、目标质量等变化的工艺适应性能并不相同,个别品牌质量指标的标偏或空头剔除率会显著变差,经常出现前道的空头剔除率数倍于后道的现象。从测量仪器给出的烟支紧头密度实测图形可见,后道烟支的紧头密度明显高于前道,亦即后道紧头烟丝的质量比例高于前道;在质量目标和控制水平相同的情况下,前道烟条中两紧头中间区段的烟丝质量比例高于后道,双道烟支的烟丝结构存在着由设备造成的固有差异[1-3]。为提升供丝成形性能,业内同行做了很多改进,但针对超高速卷接组双道紧头密度的差异性鲜见研究报道。为此,通过研究质量控制原理,分析烟丝束成形工艺过程,设计改进了前道质量调整轮摆臂、削刷点上方的吸丝带支撑导辊,创立了新的目标质量适应性调整方式,提升双道同质化水平,减少空头烟支剔除浪费。

1 问题分析

1.1 质量控制与紧头成形原理

卷接机组的质量控制是一个闭环系统,根据目标质量、实测值控制质量调整轮或劈刀机构的高低位置,调整两个修整盘与其上方吸丝带之间的相对距离,两者之间的烟丝进入烟枪形成烟条,修整盘之下的烟丝被刷丝轮削刷掉落,经传输装置回送到供丝机后身的贮料区,再次进入供丝循环。由图1可见,以ZJ116B型卷接机组前道为例,两个修整盘的中心连线与其外圆的交点是与刷丝轮外圆的最近点,是劈刀机构的削刷点。质量调整轮上下调整幅度为5 mm,上限位置是与其相邻的左导辊与右导辊外圆的公切线,即被两导辊支撑的吸丝带;正常工作位置应位于调整幅度的中间,即上限向下2.5 mm处。调整轮根据微波质量检测控制系统的指令上下浮动,维持烟支平均质量的准确和稳定。紧头的成形是一个机械加工过程,修整盘凹槽的长度、深度决定着紧头的结构形状,其密度是烟丝束成形质量的重要指标,对空头、水松纸包卷等外观质量影响较大,与通风度、品吸感观等内在品质存在较强的相关性。紧头部位额外加入的烟丝量越多,在整段烟支中所占的烟丝质量比例越大,密度值越高,紧头之间的中间段的烟丝质量占比就相对变小。紧头密度取决于劈刀机构对烟丝束的成形加工质量,而质量控制系统对紧头密度只检测,不调整[4-5]。

图1 质量控制执行装置及劈刀机构主要组件示意图

1.2 存在的问题

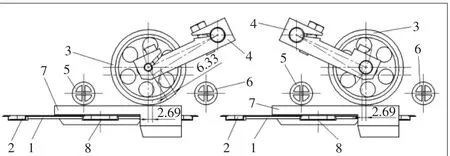

ZJ116B卷接机组双道导轨的烟丝束路径高低错列、互相避让;路径上有差异,前、后道上质量调整轮与各自削刷点的相对位置也明显不同,经常出现前道调整轮压得很低、与削刷点较为接近的现象。由图2可见,右侧示意的前道质量调整轮摆臂的指向与烟丝束运动方向相反,当需要减小烟支质量时,调整轮向下运动,轮体向两个修整盘中心连线上的削刷点靠近;当增加烟支质量时,调整轮向上运动,轮体远离削刷点;而左侧示意的后道的调整轮与削刷点的距离相对于烟支质量变化的反应与前道相反。当某一牌号的烟支目标质量较低或烟丝填充值较小时,前道调整轮离削刷点距离变小,而后道的变大,双道调整轮相对于各自削刷点的距离的综合差异会变得显著,超出5 mm的情况经常出现。烟丝束从深导轨到达劈刀盘处两个颊板组成的浅导轨后,烟丝束下层受到的吸附力会变小,调整轮过于靠近削刷点处的浅导轨等同于更严重地封堵了此处的负压吸风,而且将烟丝束过多地压出到浅导轨的夹持之外,使进入修整盘凹槽的烟丝束下层烟丝趋于蓬松,紧头的烟丝量比例会相对减小,密度变低。

图2 前、后道的质量调整轮与摆臂安装方向示意图

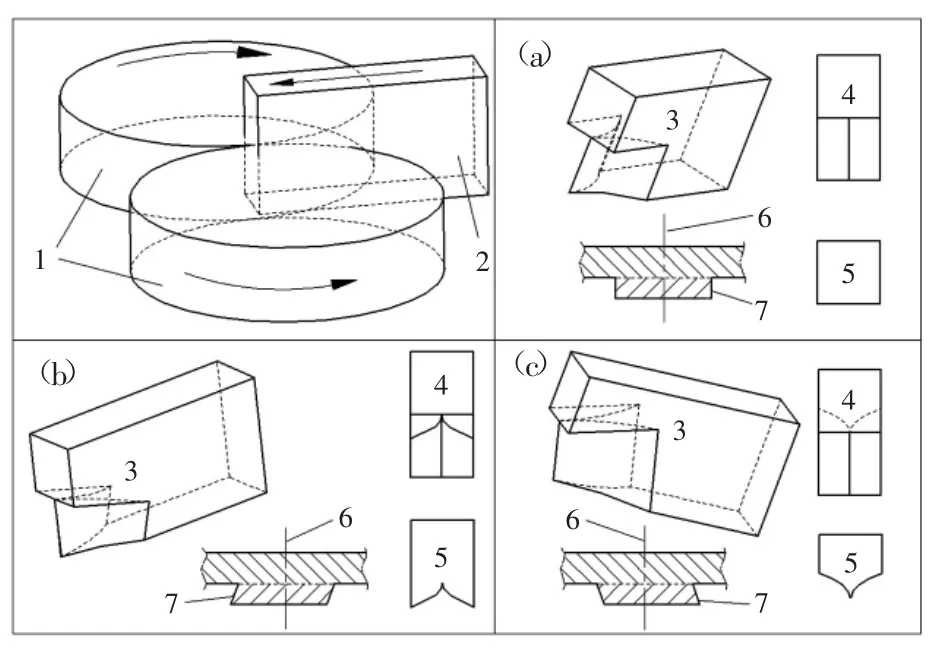

当前道的质量调整轮压低且与削刷点接近时,也会导致调整轮与左导辊之间的吸丝带倾角比后道的增大更多,这段吸丝带与修整盘平面的夹角决定了烟丝束削刷成形时的倾角状态。取决于目标质量、烟丝填充性、修整盘高度等因素,烟丝束在削刷点处的倾角有上仰、下冲、平行3种状态,通过三维模型与布尔运算可以得到3种不同状态下烟丝束的成形截面形状。由图3可见,截面为矩形的长条模拟烟丝束,双圆柱体模拟修整盘,布尔运算后交线表示烟丝束与修整盘接触被剪切的静态轨迹,交线的截面方向视图即为动态过程中烟丝束被削刷成形后的外廓示意图。

图3 烟丝束相对于修整盘的3种倾角状态成形模拟示意图

图3(a)所示的是烟丝束与修整盘平行的状态,成形截面呈矩形,底面平整,是理想的成形截面。图3(b)所示的是烟丝束相对于修整盘下冲的状态,成形截面的底部两侧凸、中间凹,凹陷会使紧头缺失烟丝,但两侧凸起的烟丝在下冲时能向中间补充;紧头纵向外廓显示,中线左侧部分的烟丝量增多,会使右侧的内排烟支紧头烟丝量减少,但由于烟丝束在向前运动的过程中,会受到与运行方向相反的阻力而回退,使紧头底部外廓趋于正中。图3(c)所示的是烟丝束相对于修整盘上仰的状态,烟丝束从低到高以斜向上的运动方向与平准盘边沿接触后削刷成形,成形截面的底部是一个中间凸起的尖角,同等质量情况下紧头烟丝量的比例变小、密度变低;紧头纵向外廓显示,中线左侧部分的烟丝量减少,烟丝束的运行受阻回退会使左侧的烟丝量比例趋于更小,这不但会使外排烟增加更多的空头缺陷,而且会增大内、外排烟支的差异性,使质量、吸阻等指标的标偏加大。

两个修整盘旋转中心线所构造的平面在削刷点与两侧吸槽颊板、吸丝带、修整盘表面组成一个矩形,这个矩形的面积决定了一定长度内烟丝束的体积,也决定了烟支质量。当吸丝带与平整盘平行时,如果检测质量与目标质量相符,成形烟丝束趋向于图3(a)所示的状态;如果检测质量小于目标质量,调整轮抬高使削刷点部位的吸丝带向上以扩大矩形,使成形烟丝束体积增大,成形烟丝束趋向于图3(b)所示的状态;如果检测质量大于目标质量,质量调整轮压低以缩小矩形,成形烟丝束趋于图3(c)所示的状态。由图2中右侧的前道示意图可见,左、右导辊水平布置,调整轮在上限位置时,吸丝带与质量修整盘面平行,在正常工作位置与下限位置时,吸丝带相对于修整盘斜向上运行,这种两导辊水平布置的设计使图3(a)所示的状态较少出现;图3(b)所示的状态属于目标质量很高的情况,与降耗降焦的发展方向不符,更少出现。为追求降低烟叶单耗,图3(c)所示的状态在前道上是最为常见的情况,这种最差状态制约了卷接机组生产工艺性能的提高。

1.3 常规方法的局限

增加回丝量是改善烟丝束成形的一种常规方法,但削刷回丝也是造碎的过程,回丝量越大意味着供丝机内会循环更多的碎丝,使烟支内原丝比例减小,碎丝比例增加。尤其是当回丝在前、后道上的分配比例严重不均时,对双道的同质化极为不利。

更换高度更小的颊板及提高修整盘的高度是另一种常规方法,所需的更换与调试工作比较多,也有负面效果。修整盘上方的导轨变浅,烟丝束上部受导轨的夹持变弱,底部则更多地暴露在导轨之外,吸力小而变蓬松,紧头密度变低。当颊板高度较小时,其固定面与修整盘面间隙狭窄而紧固困难,导致积土烟末压实变硬,引发驱动过载故障。

2 改进方法

以后道的紧头密度、空头剔除率等为指标参照,改进前道的调整轮摆臂、削刷点的吸丝带支撑导辊,提升双道同质化水平,并且创建一种简单精细的目标质量适应性调整方式。

2.1 加长前道摆臂

根据原来的调整轮摆臂形位尺寸,前道摆臂长度增加5 mm。由图2可见,延长摆臂能使前道调整轮工作位置相对于削刷点的距离与后道的趋于一致,消除双道调整轮相对于各自削刷点距离差异显著的现象,有利于减轻前道调整轮向下浮动时对颊板浅导轨内吸风的阻滞及将烟丝束压出浅导轨的程度,有利于减小调整轮与左导辊之间的吸丝带的倾角,减小图3(c)所示的烟丝束相对于修整盘上仰的角度,减少烟支空头缺陷。摆动半径增大,会略微增大调整轮的实际浮动范围,在闭环的质量控制没有影响。

2.2 增大左导辊直径

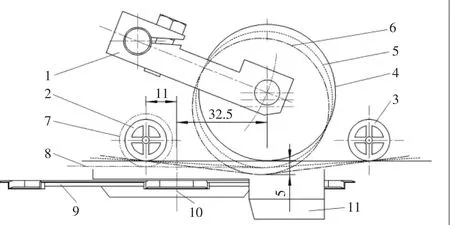

由图4可见,调整轮与左、右导辊的公切线是质量调整的上限位置,轴心向下2.5、5.0 mm分别是中间、下限位置;当目标质量较低时,调整轮的中间位置或上下浮动范围会被调整下移;公切线即为吸丝带的运行路径,由图中调整轮与左导辊公切线可见,烟丝束在削刷点基本是上仰状态,目标质量越低,上仰倾角越大。调整轮到削刷点的距离约是左导辊的3倍,调整轮浮动变位对削刷点导轨深度的影响远小于左辊轮的直径变化,图中将左辊轮直径模拟加大,可见与调整轮在中间位置时的公切线趋于水平,能够大幅减少、减轻烟丝束削刷成形时的上仰状态。

图4 调整轮位置变化对烟丝束倾角影响示意图

原导辊的直径是15 mm,保持材质与其他尺寸不变,加大外径,定制了φ16、φ17、φ18、φ19 mm共4种辊,半径分别增加0.5、1.0、1.5、2.0 mm。用4种导辊分别代替原机的左导辊,设备稳定全速运行后,取样检测烟支密度,结果表明,随着辊轮直径的加大,烟支紧头密度值增加,采用φ18的导辊时,对于当前牌号的烟支,前道紧头密度与后道的最为接近。将φ18的导辊安装到左导辊位置,沿吸丝带运行方向后续的两个导辊分别用φ17、φ16的导辊,直径上以0.5 mm半径差值小幅递减到原机导辊的φ15。由图5可见,加长摆臂、扩径导辊,使削刷点上方的吸丝带在调整轮设定范围的中间位置趋于与修整盘平行的状态,比改进前使烟支紧头截面底部的形状更多地趋于图3(a)、 图3(b)所示的状况,有利于提高紧头密度,减少空头缺陷。

图5 摆臂、左导辊改进效果示意图

扩径导辊将吸丝带压低,在削刷点位置减小了与修整盘的高度,代替了通过更换不同规格的颊板改变修整盘与吸丝带相对高度以适应目标质量变化的常规方法,安装调整难度大幅降低;因扩径导辊的半径差值相对于颊板规格的差异更小,调整精度更为精细;在生产目标质量较小的烟支时,避免使用高度过小的颊板;针对目标质量不同的卷烟,在工艺上建立扩径导辊的换装标准,能够提升精细化加工水平。对于多数卷接机组,消刷点上方的吸丝带支撑件无论是导辊还是滑块,都可以通过更换不同规格的支撑件或增减垫片的方式使紧头密度明显改变。这种方法为实现前、后道烟丝束成形结构质量的一致性提供了一种切实可行的途径,也为各型卷接机组达到较好的烟丝束成形截面以减少空头缺陷提供了一种简单、有效的解决方案。

3 应用效果

3.1 试验设计

材料:“泰山(颜悦)”牌卷烟(山东中烟工业有限责任公司青岛卷烟厂)。

设备:ZJ116B型卷接机组(常德烟草机械有限责任公司),MW4420 型烟支水分及密度剖面微波测量系统(德国TEWS 公司生产)。

方法:1)ZJ116B机组运行速度为10 000支/min,分别统计改进前、后3周,每周5个工作日,对各班次的总空头烟支剔除率进行统计,计算每周的平均值;2)在改进前、后3周内每个工作日,机组稳定运行时对卷烟进行一次取样检测,每次分别取20支前道卷烟和20支后道卷烟,使用烟支水分及密度剖面微波测量系统,测量记录烟支紧头最大密度的平均值,计算各周的平均值。

3.2 数据分析

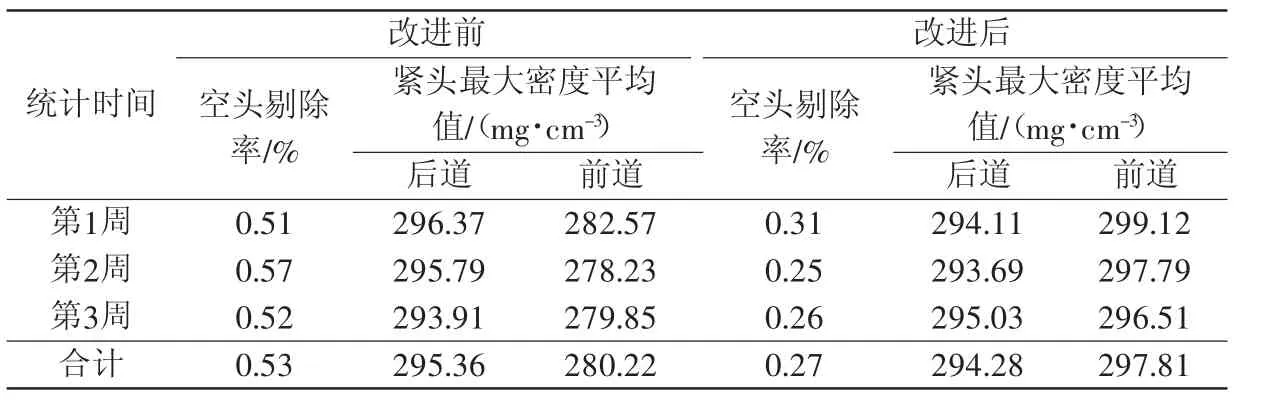

前道的调整轮摆臂、削刷点上方左导辊等经过改进后,空头剔除率显著降低,前道空头剔除率比后道高出几倍的情况从经常出现变为偶尔出现,双道相差悬殊的现象变得稀少。由表1可见,总剔除率从0.53%下降到0.27%;前道烟支紧头最大密度平均值明显提高,达到297.81 mg/cm3,同期后道的值为294.28 mg/cm3,双道趋于一致。

表1 改进前后紧头密度与空头剔除率数据对比

4 结论

通过烟丝束紧头成形研究与改进,揭示了烟丝束倾角状态对成形质量的影响机理,开创了一种基于目标质量变化提高烟丝束成形质量的技术解决方案。改进后,解决了前、后道紧头密度差异性较大的问题,消除了前道空头剔除率经常几倍于后道的现象。前道紧头最大密度平均值提高了17.59 mg/cm3,设备总剔除率下降了0.26%。空头缺陷剔除数量减少及双道烟丝束成形质量同质化水平的提高,有利于降耗增效和提升产品内在品质,尤其是提高烟支品吸首口感觉的一致性,增强品牌的美誉度。该技术可在其他卷接机组上推广应用。