导热垫在机载电子设备中的选择与应用

杨龙, 王婉人, 任召

(西安航空计算技术研究所,西安 710068)

0 引言

随着元器件功耗的增加,仅依靠元器件与印制板接触面的传导和非接触面的辐射的自然散热已经不能满足元器件的散热需求,自然散热对元器件的热流密度有严格限制[1]。为提升散热效率,就需要增加元器件的散热面积,以及选择其它(如强迫风冷、液体冷却等)更高效的散热方式,这些措施都需要使发热元器件与散热器接触以传递热量。当两个粗糙表面相互接触时,即使在10 MPa量级的接触压强下,真实的接触面积也仅占名义接触面积的1%~2%[2],其余的间隙部分是空气,而空气的导热系数非常小,仅有0.024 W/m·K,因此就造成了比较大的接触热阻。而使用热界面材料就可以填充这个空气隙,可降低接触热阻,提高散热性能,同时避免了元器件与散热器刚性接触导致的干涉问题。

常用的热界面材料包括导热垫片、导热凝胶、导热硅脂、导热灌封胶、导热环氧胶等[3]。基于机载电子设备对可靠性和一致性的高度要求,导热垫由于操作工艺简单、性能稳定从而得到了广泛的应用。导热垫的组成采用高分子材料为基体,填充导热颗粒从而形成复合材料。基体一般选用硅油、橡胶和树脂类材料,导热颗粒则包括金属填料、陶瓷颗粒及碳材料等。其中金属填料会导致复合材料的导电性能提高,在对绝缘性能要求高的电子设备中需对金属进行预处理。陶瓷颗粒生成的复合材料一般导热系数较低、绝缘性能高。碳材料一般在特定方向具有较高导热率,需要控制填料取向。不同的导热垫具备不同的物理特性,适应于不同的环境条件。本文以机载电子设备典型环境为输入,分析了导热垫的选用方法,以及导热垫在使用过程中应注意的问题。

1 机载电子设备的典型环境要求

机载电子设备应用环境较为恶劣,主要体现在高低温环境要求、振动要求及气候防护要求等。

1.1 温度环境要求

机载电子设备高温一般要求满足70 ℃环境温度,此时元器件壳温可能达到125 ℃。低温要求为-55 ℃,这就要求导热垫使用温度环境要超出-55~125 ℃的温度范围。同时,长期在高温或低温环境下工作,导热垫作为高分子聚合物,性能可能会下降。基于机载电子设备对可靠性和寿命的高要求,导热垫性能应尽可能保持稳定,避免因长期使用而导致性能下降。

1.2 振动环境要求

机载电子设备需要随飞机经历各种振动环境,其中包括运输、加速度、冲击、随机振动、跌落等。导热垫在机载电子设备全寿命周期内,不能出现脱落、分层或导热性能下降等问题。

1.3 气候环境要求

机载电子设备面临复杂而严酷的气候环境要求,包括盐雾、霉菌、湿热、砂尘、淋雨、流体污染等。虽然导热垫一般不会直接面对这些恶劣环境,但也应具备相应的抗恶劣气候环境能力,避免在受到间接影响后失效。

2 导热垫选用

导热垫选用主要是以性能指标为基础。导热垫性能主要分为热性能、电性能、力学性能,以及气候环境适应性等。

2.1 热性能相关指标

典型的导热垫使用场景如图1所示。

图1 导热垫使用场景

从图1 可以看出,元器件产生的热量通过导热垫传递到散热器。根据热流传递基本公式:Q=KAΔt/L,其中在元器件确定的情况下,Q(功耗)及A(元器件面积)为定值。Δt与导热垫的导热系数成反比,与厚度成正比。由于热量经过导热垫片后,传热界面突然扩大,热流密度快速衰减,因此导热垫的热阻对散热有重大影响[4]。原则上导热垫选择时应尽量选用导热系数高的产品,以及厚度较薄的导热垫。

在实际应用中,首先应注意到导热材料的热阻值同厚度并不是完全成正比关系。这是因为导热材料大都不是单一成分组成,相应会有非线性变化。厚度增加,热阻值一定会增大,且不一定是完全成正比的线性关系,可能是更陡的曲线关系,因此厚度对散热影响较大。但是,由于导热垫存在一定的厚度规格,压缩率一般也不宜太大,选用导热垫厚度时应综合考虑元器件焊接误差、散热器加工误差等,应确保导热垫变形能覆盖整个尺寸链的误差,因此设计导热垫厚度时也应综合考虑各种因素影响。

从导热系数方面,目前主流的导热垫厂家提供的产品导热系数一般为5 W/(m·K)和8 W/(m·K),最高可达15 W/(m·K)。

2.2 电性能

电性能主要包括击穿电压、电气强度、体积电阻率等。由于导热垫直接与结构件和散热器接触,而散热器一般为金属材料,元器件壳体如果为金属封装,就可能出现短路现象。因此,导热垫应具备一定的绝缘能力。考虑机载电子设备常用电压包括270、115 V等,一般要求导热垫击穿电压在5000 V以上,电气强度在10 kV/mm以上,以确保元器件与散热器的可靠绝缘。

2.3 力学性能

力学性能包括硬度、密度、撕裂强度、压缩永久变形(常温/高温/低温)、压缩率、高温性能、低温性能、温变性能、阻燃等级等。目前国产导热垫密度在2.5~3.5 g/cm3之间,考虑机载电子设备一贯以来的减重需求,尽量选用低密度导热垫。硬度指标(shore 00)范围较大,邵氏硬度一般在30~80之间。硬度指标直接与导热垫变形过程中产生的压力相关,因此尽量选用硬度较低的产品。撕裂强度代表了材料的强度和反复拆卸时的抗破坏能力,一般指标在0.4~0.6 kN/m,选用时应尽量考虑强度较大的产品。压缩永久变形代表导热垫压缩后的回弹能力,分别在125、-55及23 ℃环境下,压缩率为25%,压缩时间24 h,释放应力后30 min进行测试。目前国产导热垫压缩永久变形在40%~65%之间,因此不建议对导热垫进行重复使用。压缩率一般在20 psi压力及30 s时间后进行测量,代表了导热垫变形能力,一般应选用压缩率较高的产品。高温性能是指导热垫在125 ℃环境下500 h/1000 h后的热阻,低温性能是-55 ℃环境下500 h/1000 h后的热阻,温度变化性能是指从-55~125 ℃、升降温速率为10 ℃/min,极限温度停留时间30 min,总共500 h/1000 h后的热阻。此3项指标代表导热垫抗高低温及温度变化能力,一般应选取指标变化较小的产品。同时,导热垫应满足机载设备中对材料的阻燃等级要求。

2.4 气候环境适应性

气候环境适应性包括盐雾、霉菌、湿热、淋雨、流体污染、砂尘等性能,主要证明产品满足全寿命周期的使用要求。由于导热垫片一般安装在模块内部,不直接面对气候环境,因此该项性能可随整机进行测试。同时,也可按相应国军标单独完成如盐雾96 h、湿热28 d或霉菌10 d等试验,完成后对导热垫性能进行热阻测试。完成试验后的导热垫片导热性能都存在不同程度的降低,应选取性能变化较小的导热垫片。

3 导热垫使用研究

在使用导热垫前,首先应裁剪成与元器件尺寸相同的形状,以便在导热垫贴合元器件后,充分利用元器件的散热面。在使用导热垫过程中,主要考虑两个与使用相关的问题:一是导热垫在压缩过程中对元器件产生的压力,合适的安装间隙和压缩率设计是保证元器件长期稳定工作的重要因素。另一个问题是为固定导热垫和更好地填充间隙,导热垫本身存在一定的黏性,在长时间使用后分离散热器与元器件时,会产生的一定的应力,该应力可能导致元器件焊点开裂等故障。

3.1 压力

在导热垫压缩过程中,会产生一定的压力。同时,元器件承受压力也是有一定的要求。以某CPU器件为例,元器件手册中规定的器件最大许用应力为45 N。根据器件的面积算出器件的最大许用压强为36.7 psi(253 kPa)。

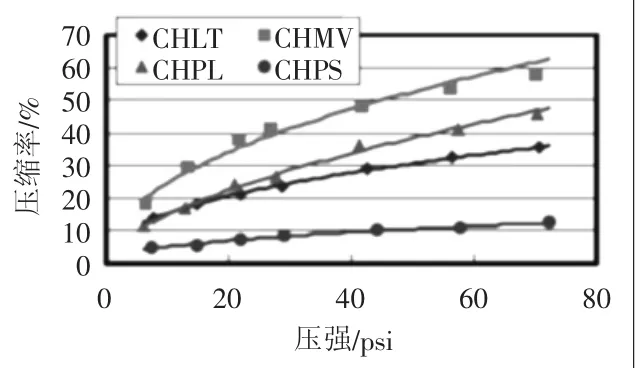

根据导热垫选用方法,在确定导热垫型号后,可从手册中获得其压缩应力曲线。以CHLT系列导热垫为例,其压缩应力曲线如图2所示。

图2 CHLT导热垫的压缩应力曲线

根据器件最大许用压强36.7 psi,查导热垫的压缩应力曲线,得到导热垫的最大许用压缩率为27%,因此导热垫厚度设计时,最大压缩率就不能超过27%。此时,如果选择1.5 mm厚度规格的导热垫,安装压缩率选择为20%,导热垫预留间隙可设计为1.2 mm。0.3 mm的间隙需满足结构件尺寸公差、元器件高度公差、焊接公差等要求,保证导热垫能够与器件可靠接触,同时不至于产生更大的压力。其中元器件高度范围在器件手册一般都比较大,导热垫变形无法满足该尺寸,因此需对不同批次元器件进行测量,确定焊接高度误差。另外,结构设计中应避免尺寸链中引入其它变量(如印制板厚度等)因素。

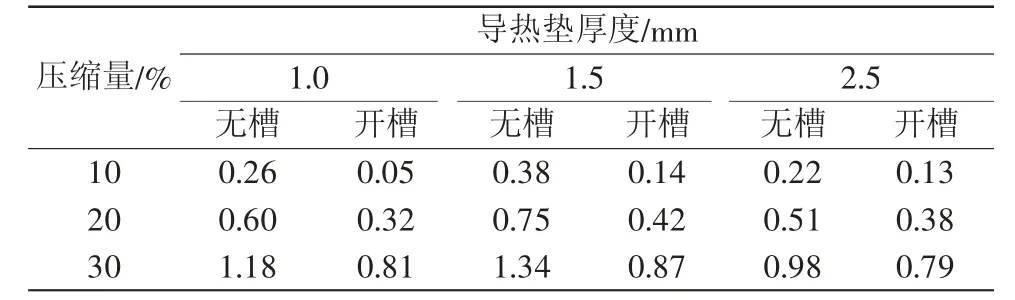

为降低导热垫压缩应力,可采取导热垫中间开槽的形式。一般而言,在导热垫面积大于20 mm×20 mm时,就可在导热垫中心位置设计开槽,推荐开槽宽度为1 mm,形状根据导热垫外形确定。表1为某型40 mm×40 mm导热垫在不同厚度的情况下,中心开宽度为1 mm×30 mm的十字槽时,不同压缩率产生的压力对比如表1所示。

表1 导热填充材料开槽与无槽压缩应力对比 kN

通过测试可以看出,对导热填充材料中部开槽可以有效地降低导热填充材料压缩所产生的应力。因此,在元器件对压力较为敏感的情况下,可通过导热垫开槽的方式降低压缩应力,具体开槽尺寸和效果可通过测试进行验证。

3.2 分离应力

为保证导热垫片与元器件或散热器良好地接触及固定,导热垫本身存在一定的黏性。长期使用后会导致元器件与导热垫、散热器与导热垫紧密接触,在拆卸过程中会产生一定的应力。因此,在使用过程中需要分析测试导热垫的分离强度,判断对元器件的影响。以某型导热垫为例,将导热垫制作成30 mm×30 mm大小的样品,在对其进行压缩变形20%,同时保持24 h后,采用拉力计测试其在常温下不同厚度条件下的分离力,如表2所示。测试1.5 mm厚的导热垫在不同温度条件下的分离强度,如表3所示。

表2 厚度对分离强度的影响

表3 温度对分离强度的影响

从测试结果可以看出:1)导热垫分离强度与厚度相关,但并非正比关系;2)升温会使导热垫分离强度增高,不利于拆卸,因此建议在常温进行导热垫的拆卸。

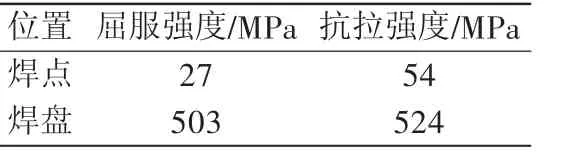

根据测试所得拉力,可通过有限元仿真的方式,判断其对元器件的影响。建立标准印制板组件模型(如图3),印制板尺寸为60 mm×60 mm×2 mm,元器件尺寸为40 mm×40 mm×3 mm,焊点材料为63Sn37Pb,焊盘为铜。印制板四角约束,元器件顶部施加分离力,仿真印制板组件受力。其材料属性如表4所示,选择3种不同的导热垫分离力,仿真结果如表5所示。

表4 材料物性

表5 不同导热垫印制板组件受力

以BGA器件允许的最大印制板应变为6×10-4作为合格 判 据[5],可 发现A导热垫的印制板应变和焊点应力小于判据,满足要求。B导热垫的印制板应变和焊点应力等于判据,没有安全裕量。C导热垫印制板应变和焊点应力大于判据,有损伤风险。

从仿真结果可以看出,如果导热垫分离力过大,确实存在对元器件造成损伤的风险,设计时应重点考虑。因此,在导热垫选择时,首先可考虑选择单面带胶的导热垫,可有效降低分离应力。其次对导热垫的黏性进行评估,在设计时通过测试和仿真选择黏性较低的产品。

4 结语

导热垫可有效改善元器件与散热器之间的热传导,对元器件长期稳定的工作和寿命起着至关重要的作用。导热垫的技术发展也在不断提升中,碳纳米管、石墨烯等新型填充材料的不断发展使导热垫导热性能不断提升。

图3 1/4印制板组件模型

机载电子产品作为一种特定环境下的电子设备,其对导热垫的要求更为严苛。本文通过分析机载环境要求中温度、振动、气候等条件,结合导热垫固有的热性能、力学性能、电性能及气候环境适应性能进行了分析,给出了导热垫的选择方法。同时,根据导热垫使用中压缩后压力过大和拆卸应力问题,根据测试和仿真,给出了导热垫开槽、选择单面带胶的导热垫等解决措施,为导热垫在机载环境中的正确选用提供了建议,为机载电子设备的长期稳定工作提供了支撑。