带凹穴渐缩型微通道传热与流动性能分析

徐岩哲,曹卫华,朱继元

(桂林理工大学 机械与控制工程学院,广西 桂林 541004)

0 引言

已有研究表明,当温度在70~80 ℃之间时,电子设备的工作温度每升高1 ℃,设备的可靠性将下降5%[1]。微通道液冷散热是解决高热流微型器件散热问题行之有效的方法[2-4]。采用合理的结构布置可以提高复杂结构微通道的综合性能[5-8]。Dehghan等[9]对渐缩微通道对流换热情况的研究结果表明,渐缩微通道能够强化传热,改变渐缩微通道的几何尺寸能够优化微通道的传热性能。Abdallah等[10]对一种新型收敛发散型微通道进行了数值分析,结果显示新型聚散型微通道比普通矩形微通道具有更好的换热效率且温度分布更均。Srivastava等[11]对一种带有收敛发散和分叉结构的微通道研究,结果表明,具有分叉结构的收敛发散微通道温度分布更均匀,传热性能更好。柴磊[12]发现在较大雷诺数下,周期性扩缩微通道的换热效果远大于等截面矩形直通道。Chandra等[13]对周期性扩缩微通道内流动和传热特性研究,得出扩缩结构增进了传热性能,但同时增大了通道压降。范贤光等[14]研究了凹槽对整体流动及散热性能的影响,结果表明,凹槽对流体产生扰动,提升了散热效果。Xu等[15]数值研究了具有凹穴结构的微通道的流动和散热性能,研究显示,具有凹穴结构的微通道在提升散热性能的同时降低了局部流动阻力。夏国栋等[16-18]利用数值模拟方法指出凹穴型微通道的流动与传热可归结为边界层的破坏、喷射节流效应及层流滞止区的相互作用。本文提出了一种新型渐缩微通道,在渐缩结构的基础上增加了凹穴结构,结合渐缩结构和圆形凹穴结构的特点,提高微通道换热性能。通过数值仿真研究新型结构的流动及传热性能,结合温度分布特点分析带凹穴和渐缩结构对温度分布的影响。

1 模型描述

1.1 物理模型

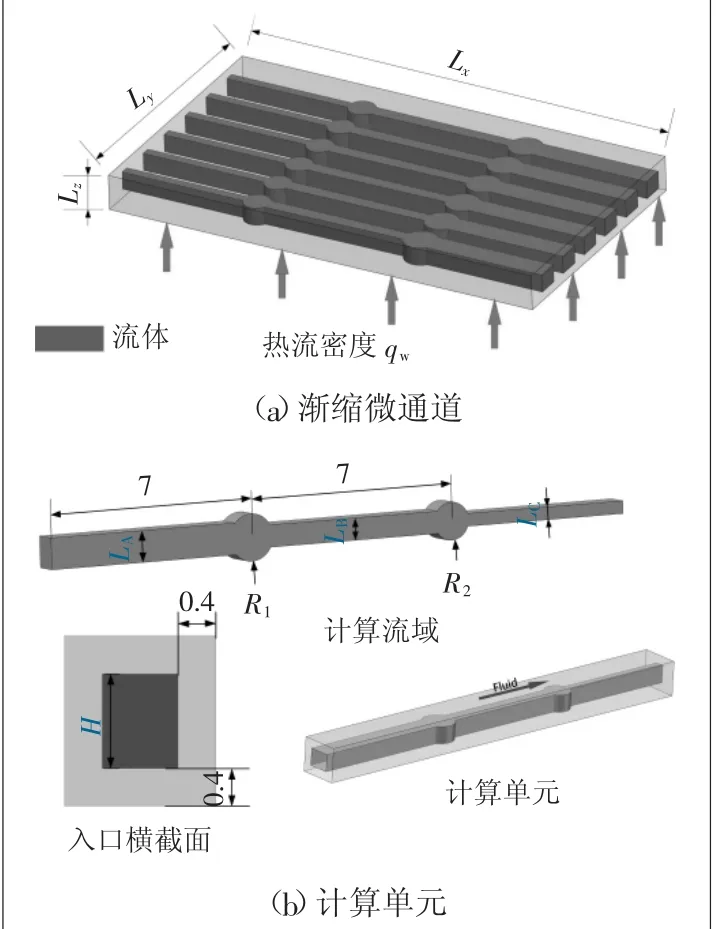

带凹穴渐缩型微通道三维模型如图1(a)所示。该热沉的设计尺寸长、宽、高分别为Lx=20 mm、Ly=10 mm、Lz=2.2 mm,该热沉由6个渐缩型单通道组成,通道间的间隔为0.8 mm,在热沉底部施加均匀热流密度qw。因热沉结构具有周期性,为了减少网格数量、节约计算资源及提高计算精度,取其中一个通道单元作为计算区域,如图1(b)所示。

图1 微通道三维结构图

图2 6种不同几何尺寸渐缩微通道

计算单元按不同宽度分为A、B、C共3段,3段宽度分别为LA、LB、LC,通道的高度H为0.8 mm,上下层壁厚为0.4 mm。在每段尺寸突变的交界区域施加圆形凹穴结构,其中A段和B段交界处的圆形凹穴直径R1为1.5 mm,B段和C段交界处的圆形凹穴直径R2为1.2 mm。

为了研究变截面微通道散热性能随通道尺寸变化的规律,创建6种不同几何尺寸的带凹穴渐缩型微通道模型,如图3所示。其中,通道A0~A5几何尺寸分别 以0.05、0.10、0.15、0.20、0.25、0.30 mm 递减,即微通道A、B、C 3 段的宽度以0.05 ~0.30 mm 的 大小递减。其具体几何参数如表1所示,为评价带凹穴渐缩型微通道对传热能力的影响,采用普通矩形微通道做对比。

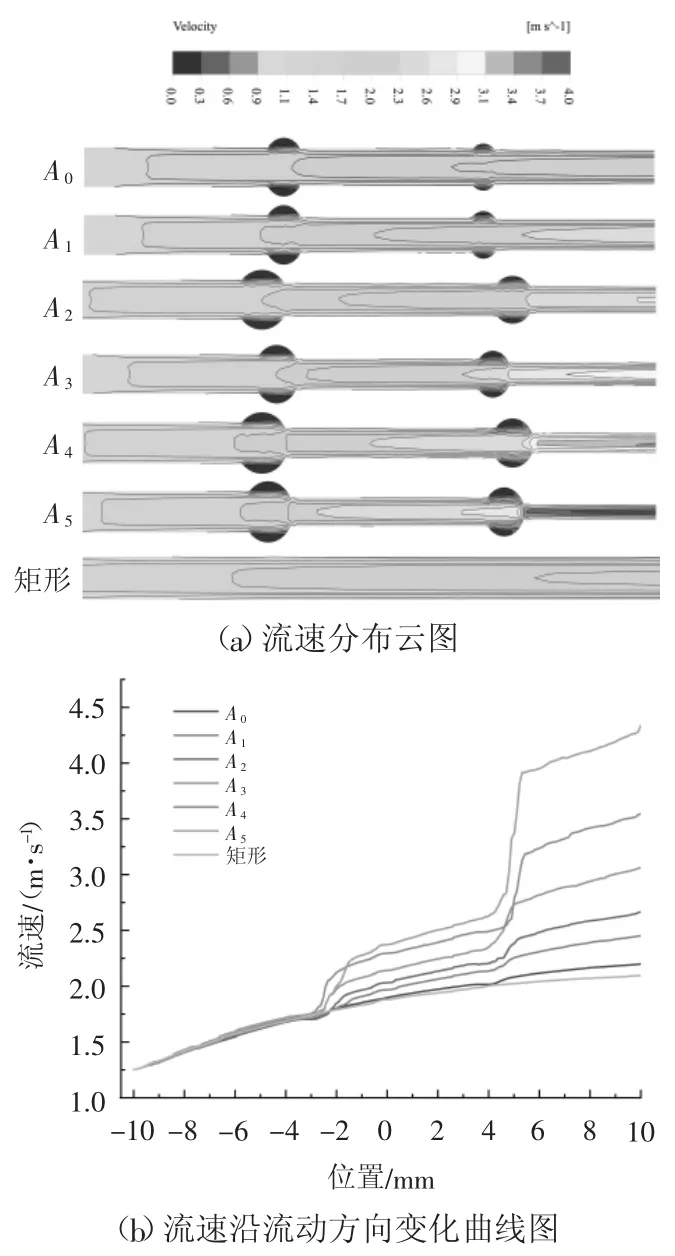

图3 微通道流速分布图

1.2 数值模型

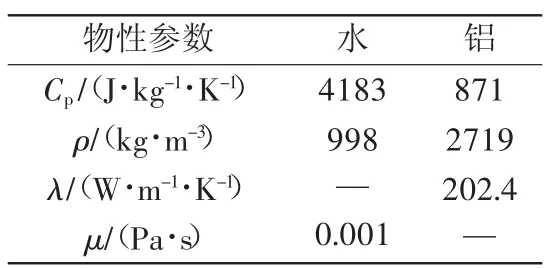

本文使用软件ANASYS Fluent 19.2进行数值模拟计算。微通道热沉材料设置为铝合金,采用去离子水为冷却介质,初始环境温度设为298 K。去离子水与铝的物性参数如表2所示。

表2 去离子水与铝的物性参数

在微通道散热板的底部施加均匀热流密度qw恒为106W/m2的热,微通道入口设置为流量入口,温度为298 K,出口设置为压力出口,固定压强P为1000 Pa。残差迭代精度设置为10-6。流体流动为三维不可压缩的稳态层流,固液界面不滑移。除施加热流的表面外,其余表面均为绝热面,并且忽略辐射换热。基于以上假设,控制方程如下:

连续方程为

能量守恒方程为

动量方程为

式中:ρ为水的密度;cpi为流体热容;λ1为制冷剂的导热率;u1、u2、u3分别为水的流速在x、y、z轴的上的速度分量。

雷诺数定义式为

式中:ρin为流体入口处密度,kg/m3; μin为流体入口黏度,Pa·s;Dh为水力直径,m,其定义为

为了保证计算的准确性,需要对网格划分进行独立性检验,来保证网格点数符合精度需求。本文采用压降作为网格独立性检验的依据,以变截面微通道为模型进行独立性检验。选取3种网格尺寸,网格数分别为15.4万(稀疏)、43.3万(较密)、80.6万(极密)。当流量为0.006 kg/s时,与网格数43.3万相比,网格数15.4万的压降的误差为4.75%。网格数80.6万时与网格数为43.3万时相比,压降的相对误差为0.8%。可见,网格数43.3万时已经满足计算精度需求,为节约计算成本,本文选取43.3万网格数进行计算。

2 数值模拟

2.1 流动性能分析

由于变截面微通道存在两处凹槽,速度场会因凹槽的存在发生变换,这是由于凹槽会对流体产生一定的扰动。图3(a)为带凹穴渐缩型微通道与普通矩形微通道在不同流量下的流速分布云图,流动方向为从右向左,可以直观地看到变截面对速度场分布产生的影响。流速随着通道截面的减小而增加,在通道的C段流速达到最大,且这一现象从A0~A5愈发明显,流速的增加将加快换热过程从而增加微通道的换热效率。这种流速分布方式将改善微通道沿流速方向热量不断堆积的情况,在通道凹槽处流速发生扰动,减薄了流动边界层厚度,进一步增强了换热效果。

图3(b)为带凹穴渐缩微通道沿流动方向的速度变化曲线图,流速存在两次跃升,跃升位置与凹槽存在的位置对应。其中,在A段通道流速差异不大,在通道的B、C段流速发生波动,通道A5的流速变化最大,最快可达到4.25 m/s,流速的波动使流场产生扰动提升换热效率,与流速分布云图展现的情况相符。

压降是衡量泵功消耗的重要指标,图4给出了不同渐缩微通道在不同雷诺数下压降的变化情况。由图4可知,当渐缩型微通道在几何尺寸递减较小时,通道压降与普通微通道相差不大,其中A5压降最高可达到21 129 Pa,矩形微通道压降最低。随着递减值的增大,压力差快速增加,且递减值较高的微通道压降随着流量变化增加的幅度更大。因此,当递减值过高时,会造成通道阻力快速升高,不利于提升微通道的综合散热能力。因此,应进一步研究渐缩型微通道对压降的损耗对微通道综合换热性能的影响。

图4 微通道压降随流量的变化关系

2.2 传热性能分析

为研究带凹穴渐缩型微通道的换热性能,选取雷诺数为370、740、1110、1480、1850五种流量环境来讨论流量对换热性能的影响。图5为室温环境298 K工况下,变截面微通道在雷诺数为1110时的温度分布云图。由图6普通矩形微通道温度分布云图可以看出,矩形微通道沿流动方向热量逐渐堆积,温度分布为入口低出口高,这不利于微电子器件的散热。对比带凹穴渐缩型微通道A0~A5温度云图,随着通道几何尺寸递减量的增加,温度分布更加均匀。且随着通道几何尺寸递减幅度的增加,圆形凹槽的混流作用更加明显。图A2~A5中显示出凹槽处的温度明显低于周边位置,凹槽扰动液流使冷板温度分布更加均匀。

图5 渐缩微通道温度分布图

图6 普通矩形微通道温度分布图

为较好地评估两种通道的换热性能,图7为两种微通道热阻随雷诺数变化曲线图。随着雷诺数的增大,两种微通道的散热性能都得到一定程度的提升,当雷诺数为1110时,热阻随流量增加的下降幅度开始放缓。以渐缩微通道A5为例,当雷诺数为1480时,热阻为1.36 K/W。而当雷诺数为1110时,热阻为1.52 K/W,仅下降了10%左右。考虑到增加流量带来的泵送功率的提升,在实际应用中应适当地选择流量大小。

图7 不同雷诺数下微通道的热阻

由温度图可知,渐缩微通道A0、A1的散热能力要低于普通矩形微通道。随着渐缩微通道几何尺寸递减幅度的增加,通道的散热能力随之提高。但由图7可以看出,当递减量达到0.3 mm时,微通道散热能力出现下降,即通道A4的散热能力要优于通道A5。这表明在所取结构中,0.25 mm递减变截面微通道散热能力最强,0.25 mm为最佳递减尺寸。最优递减结构微通道散热能力比普通微通道提升18%以上。

2.3 综合性能评价

传热效果的提升经常会伴随着流动阻力的增大,通过上文可以发现本实验情况确实如此,故本文选取热阻随泵送功率的变化关系来衡量整体结构的综合散热性能,如图8所示。其中泵功的计算公式[18]为

图8 热阻随泵功的变化关系

式中:Q为加热功率,W;Δp为通道进出口的压 力 差,Pa;Qv为 总 体流量,m3/s。

由图8可以发现,两种微通道的热阻随着泵功的增加而降低,当泵功相同时矩形微通道的整体热阻要高于带凹穴渐缩型微通道,这说明渐缩微通道的综合换热性能要优于矩形微通道。由图8我们还可知,A1、A2与A3综合换热性能相近,且A2综合换热效果最优,较矩形微通道综合换热效率最高可提升15.2%。

3 结论

本文建立了多种带凹穴渐缩型微通道模型,并与常规的矩形微通道作比较以分析渐缩结构对微通道散热性能的影响。重点分析了渐缩微通道的流动与传热性能、温度分布、综合传热性能,得出的结论如下:

1)渐缩型通道结构使流速沿流动方向逐步加快,随着流速的加快,通道换热效率逐步提高,这使得微通道温度分布更加均匀。圆形凹槽使流体产生扰动,进一步优化了冷板的温度分布,改善了普通矩形微通道沿流动方向热量不断堆积的现象,使得通道底部温度分布更加合理。

2)随着流量的增加,通道热阻逐渐降低,当雷诺数为1110时热阻降低的幅度放缓,考虑泵送功率的消耗,在雷诺数为1110时通道换热效果较好。其中,通道以0.25 mm递减时换热效果最佳,比矩形微通道热阻降低18.4%。

3)在同一泵功下,带凹穴渐缩型微通道的热阻要低于普通矩形微通道,渐缩微通道的综合传热性能要优于矩形微通道。当通道以0.15 mm递减时综合传热性能最佳,在所取雷诺数范围内,比矩形通道综合换热性能提升15.2%。带凹穴渐缩型微通道对泵功消耗更低,更加节约能源。