AMESim 仿真技术在液压与气压传动课程实践中的应用-以收获机割台液压系统为例

李明生, 刘 伟, 李云伍, 谢守勇

(西南大学工程技术学院,重庆 400715)

0 引言

液压与气压传动课程实践性强,需要大量的课程实践来增强学生的实践能力,这对试验条件建设提出了较高的要求[1-3]。仿真试验技术能够将试验内容与仿真有机结合,有助于使学生清晰地掌握各液压元件、回路和系统的原理,明确液压系统基本原理,提升学生解决实际问题的能力。本研究以收获机割台液压系统为例,介绍AMESim 仿真技术在液压与气压传动课程实践中的应用。

AMESim 是一款多学科领域复杂系统建模仿真平台,旨在控制复杂的动态系统,将液压伺服执行机构与有限单元机械结构耦合起来[4-5]。AMESim 的建模方法是基于功率键合图,具有图形界面直观、可实现面向原理图建模的特点[6-8]。AMESim 中的元件可以进行双向数据传递,赋予变量物理意义,能以直观图形的形式描述系统设备间的联系,有效反映各元件间负载效应,以及系统中功率、能量的流动情况[9-10]。

1 割台液压系统

收获机为榨菜联合收获机,配备榨菜收获机专用动力底盘,采用液压动力系统,一次完成榨菜的切叶、切根、输送提升及装箱等作业,总体方案如图1 所示。为解决密叶散长带来的缠绕、堵塞等问题,在收获部件前端设计切叶装置,采用滚式切割刀对榨菜上方和两侧的叶片进行切离;榨菜的根为木质纤维结构,韧且粗壮,因此在输送装置前端设计双圆盘切割装置来取代传统的拔取式收获方法;切根后,由输送提升装置对榨菜进行输送,输送提升装置同时具有榨菜的夹持与固定功能;最后榨菜球体随收集装置进入木箱,完成装箱,从而完成榨菜的整个机械化收获流程。收获机割台驱动为液压驱动方式,对切叶装置、切根装置、输送提升装置和自动仿形系统等进行动力传递。

图1 榨菜收获机Fig.1 Pickle harvester

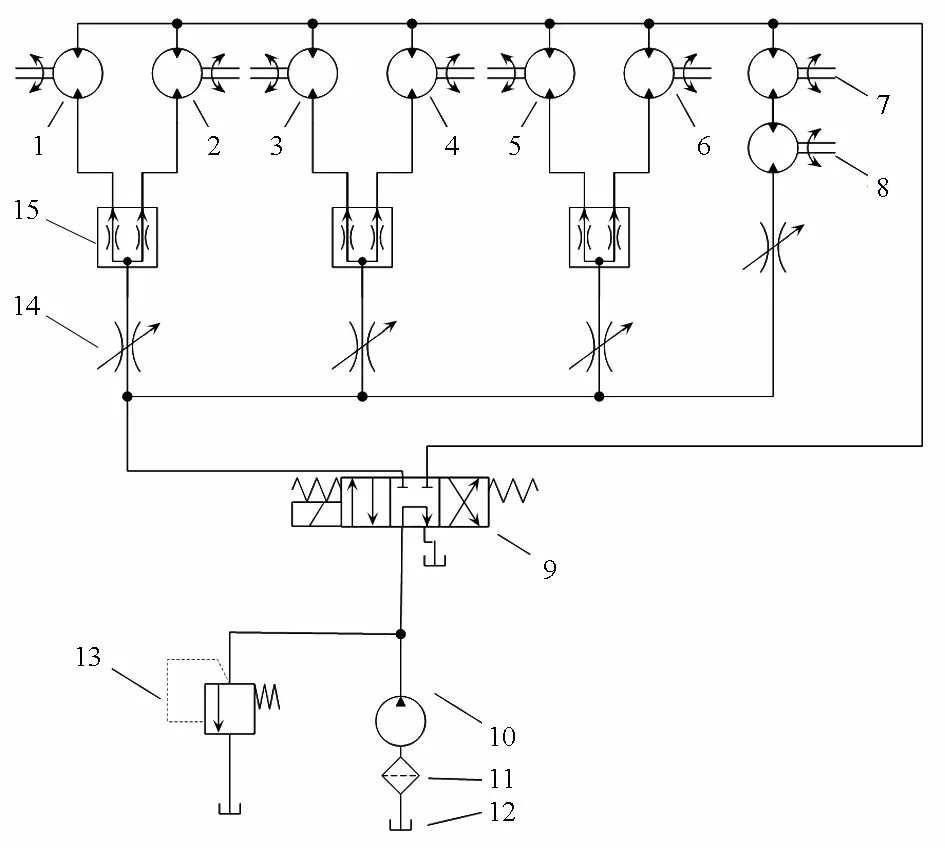

1.1 根叶切割与夹持输送系统液压回路设计

根叶切割与夹持输送一体液压系统要求在收获榨菜时能顺利切断根茎部,并通过以切根马达作为动力来源的夹持输送机构将榨菜输送到水平输送带上,这要求切根马达的扭矩足够大,能够同时完成切根和夹持输送。根据使用环境要求,同时考虑收获效率,计划采用3 条收割线,满足3 行榨菜的收获,以保证收获速度。每条收割线路采用2 个并联的液压马达作为动力源,通过2 个液压马达驱动两切根刀片的旋转,实现对刀片中间的榨菜根茎切断;为了避免切断后,刀片与榨菜之间的接触摩擦带来因惯性带飞榨菜,同时也为了保证夹持输送的稳定性,对2 个液压马达的同步性提出较高要求。不同的收割线要保持一定的同步性,以此保证整体收获效率及稳定性。

根据以上要求,使用多个同步阀来保证液压马达之间的同步性,每条收割线之间采取并联管路的形式以保证整个系统的压力要求,所以采用泄压阀保证系统管路的完整。水平输送带由2 个串联液压马达组成,整体仍与其他3 条收割线的液压马达保持并联状态,能够保证输送的扭矩要求,2 个水平输送马达的串联则是保证转速一致,使输送带能正常运行。整个液压回路的通断由三位四通的电磁阀控制,使系统在中位时,液压管路的液压油返回油箱以保护油路。设计有调速阀,实现对整个液压回路流量的控制与调整。根叶切割与夹持输送系统液压回路如图2 所示。

图2 根叶切割与夹持输送系统液压回路Fig.2 Hydraulic circuit of root and blade cutting,clamping and conveying system

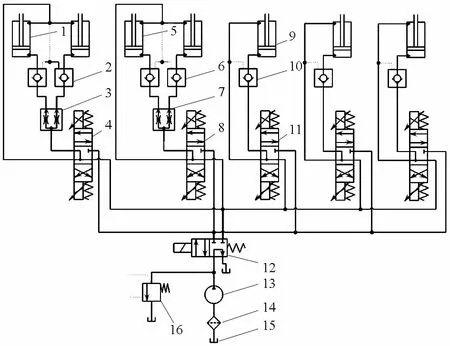

1.2 割台、切叶举升及仿形液压回路设计

设计割台举升液压回路由2 个液压缸作为执行元件控制割台升降,液控单向阀防止割台的液压缸快速下落造成安全事故,同步阀用于保证液压缸运动同步,三位四通的电磁液压阀控制割台液压油缸动作。切叶举升液压回路与割台举升液压回路类似。仿形举升液压回路是单独并联的3 条支路,各自负责一条收割线以应对不同的地面起伏,将以上3 个总液压回路并联,通过单独的电磁阀控制总油路的通断,实现割台正常举升。设计割台、切叶及仿形举升液压回路如图3 所示。

图3 割台、切叶及仿形举升液压系统回路Fig.3 Hydraulic system circuit of header,blade cutting and profiling lifting

2 AMESim 建模及工作过程仿真

2.1 榨菜收获机割台液压系统AMESim 建模

2.1.1 切叶切根及输送液压回路建模

基于AMESim 平台建立切叶切根及输送回路模型如图4 所示。为了避免管路过多出现压力骤增或骤减的现象出现,设置液压腔。电磁阀与模拟开关信号控制回路的开断,溢流阀用于控制回路压力,电动机控制液压泵为整个回路提供动力。

图4 切叶、切根输送回路仿真模型Fig.4 Simulation model of blade and root cutting conveying circuit

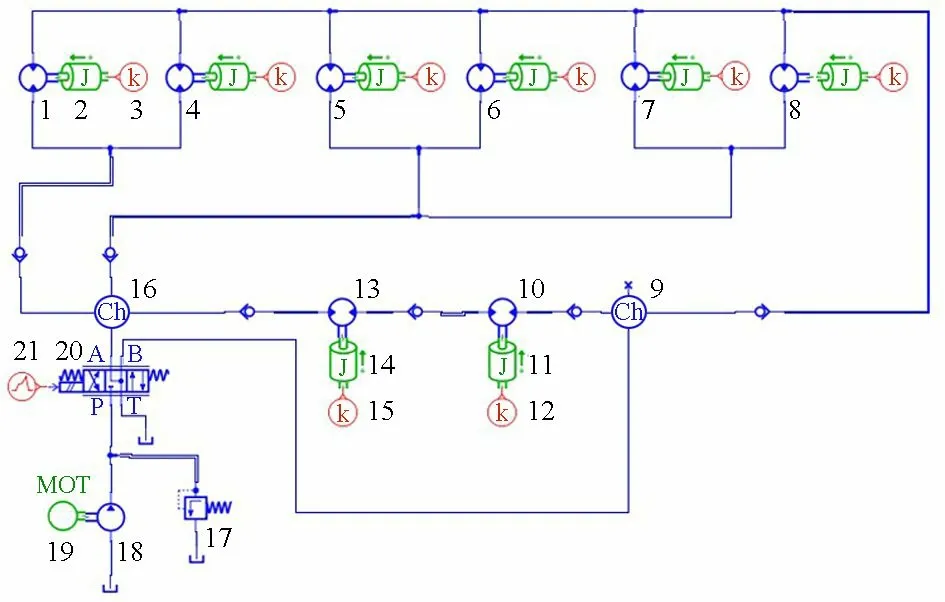

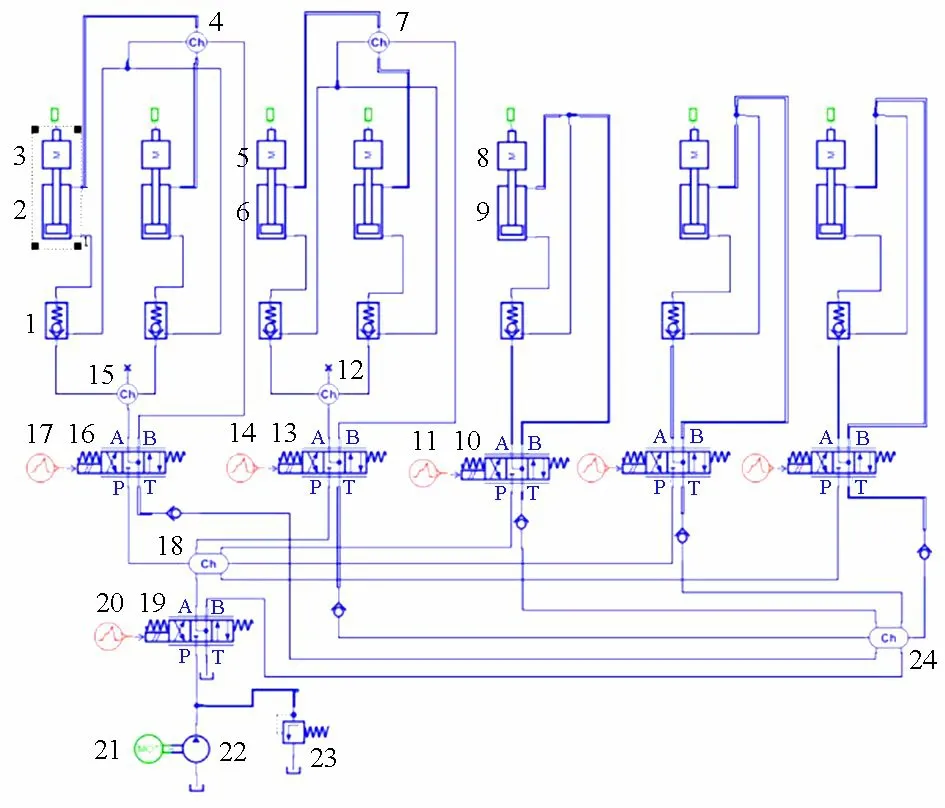

2.1.2 举升及仿形液压回路建模

基于AMESim 平台建立举升及仿形液压回路模型如图5 所示。溢流阀用于控制回路的压力,电动机控制液压泵,为整个回路提供动力。

图5 举升仿形回路仿真模型Fig.5 Simulation model of lifting profiling circuit

2.2 榨菜收获机割台液压系统工作过程仿真分析

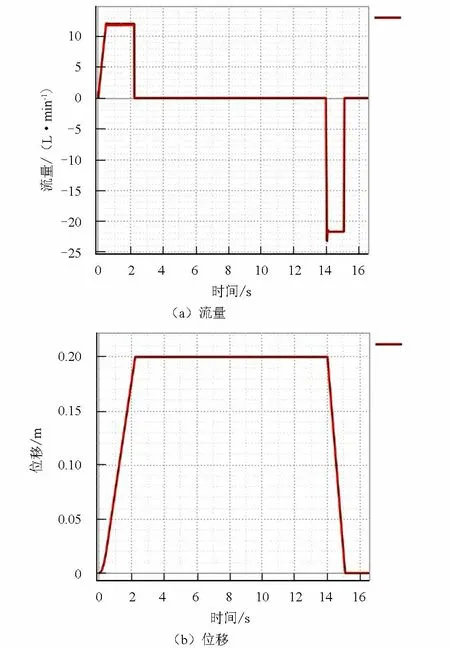

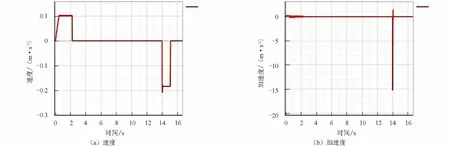

2.2.1 切叶装置举升、下降过程

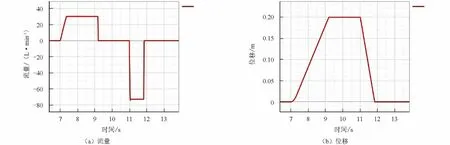

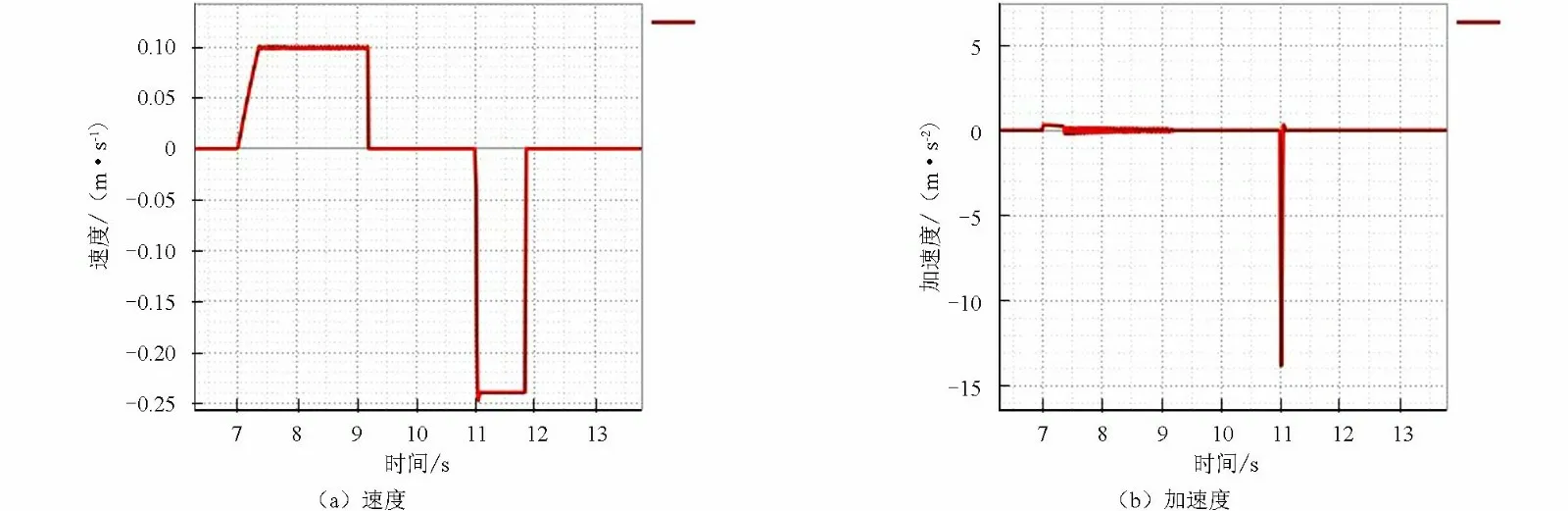

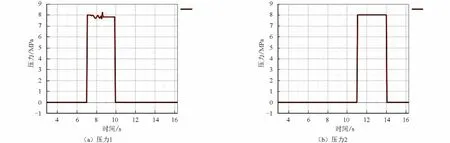

切叶装置举升、下降过程仿真数据如图6、图7 和图8 所示。当切叶装置举升时,开始阶段存在振荡,后面趋于稳定,举升时间为2 s,稳定工作压力为8 MPa,工作流量为12.2 L/min,计算其稳定工作的移动速度为0.1 m/s;当切叶装置下降时,在机架重力作用下,开始下降并有加速过程,在液控单向阀的限制下,当速度增加到0.18 m/s 时趋于稳定,高于举升速度,承受管路压力为8 MPa。其原因是回路刚接通时,管路内部需要建压所致,持续时间2s 左右,相对较短。

图6 切叶装置举升、下降过程流量与位移曲线Fig.6 Flow and displacement curve of blade cutting device during lifting and lowering

图7 切叶装置举升、下降过程速度与加速度曲线Fig.7 Speed and acceleration curve of blade cutting device during lifting and lowering

图8 切叶装置举升、下降过程压力曲线Fig.8 Pressure curve of blade cutting device during lifting and lowering

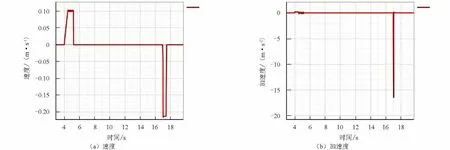

2.2.2 仿形装置举升、下降过程

仿形装置举升、下降过程仿真数据如图9、图10和图11 所示。仿形装置举升时间为5 s,在电磁阀刚得电时,存在轻微振荡;稳定工作流量为12.5 L/min,稳定工作速度为0.1 m/s,工作压力为8 MPa。仿形装置下降时,液控单向阀的限制下降速度恒定于0.22 m/s,回路压力8 MPa。

图9 仿形装置举升、下降过程流量与位移曲线Fig.9 Flow and displacement curve of profiling device during lifting and lowering

图10 仿形装置举升、下降过程速度与加速度曲线Fig.10 Speed and acceleration curve of profiling device during lifting and lowering

图11 仿形装置举升、下降过程压力曲线Fig.11 Pressure curve of profiling device during lifting and lowering

2.2.3 割台整体举升、下降过程

割台整体举升、下降过程仿真数据如图12、图13和图14 所示。割台举升工作时间为2.2 s,由于管路的突然开启与关闭系统回路产生持续1.8 s 的压力波动,稳定工作流量为30.2 L/min,稳定工作速度为0.09 m/s,工作压力为8 MPa;在重力作用下,割台下降速度稳定在0.23 m/s,下降时间为0.9 s,液控单向阀控制下降时回路的压力为8 MPa。

图12 割台整体举升、下降过程流量与位移曲线Fig.12 Flow and displacement curve of header during overall lifting and lowering

图13 割台整体举升、下降过程速度与加速度曲线Fig.13 Speed and acceleration curve of header during overall lifting and lowering

图14 割台整体举升、下降过程压力曲线Fig.14 Pressure curve of header during overall lifting and lowering

3 结束语

AMESim 从基础元件设计出发,对系统组成部件和系统功能进行性能仿真和优化,并能与其他软件进行联合仿真和优化,还可以纳入控制器进行硬件在环仿真,从而对液压系统进行快速、高效和准确地分析设计。随着仿真试验技术对传统教学理念的逐步改变,通过AMESim 仿真技术对课程中的液压系统进行设计和仿真,开展理论知识与仿真试验相结合的教学实践,可以有效降低理论学习的难度,激发学生学习兴趣,提高课程教学效果。

在使用AMESim 进行仿真试验过程中,电磁阀的最大开口流量和最大压降会对系统性能产生较大影响。此外,也应注意负载方向的设置,避免产生错误。仿真试验与实际试验的部分差异也有可能是因为液压油、油腔和管路等参数的设置不准确导致,因此可以在以上环节进行调节,使实际试验与仿真试验结果匹配。