基于常压酸浸的低品位红土镍矿综合利用研究

司金凤,李丙亮

(山东工业职业学院冶金与汽车工程学院,山东 淄博 256414)

镍是一种重要的战略金属材料,具有良好的延展性、抗腐蚀性和高温机械强度,在国防、航空航天、交通、石化、能源等领域具有重要意义。2011—2019 年,随着不锈钢市场的快速发展、动力锂电池需求的扩大及镍铁合金的兴起,我国镍产量以每年10.93%的速度快速增长。镍消费量的与日俱增导致硫化镍矿与高品位红土镍矿的资源短缺[1],开展含镍量低于1%的低品位红土镍矿处理工艺研究日益迫切。目前,低品位红土镍矿主要采用湿法冶炼工艺。其中,还原焙烧-氨浸法和堆浸法存在浸出率低、浸出液难处理等问题[1];加压酸浸法虽然浸出率高,但是存在工艺复杂、能耗高、设备质量要求严格[2]、污染重等问题;生物浸出法则存在工艺不成熟、材料成本高、效果不稳定等缺陷。常压酸浸法具有原料适应性强、工艺简单易控制、技术指标好、污染少等优势,具有很大的发展潜力[3],但也存在分离浸出液困难、浸出渣综合利用差等弊端。本文以常压酸浸法对低品位红土镍矿进行系统研究,优化矿粉浸出条件使矿物中的有价金属高效浸出,并在此基础上研究浸出渣中有价元素的高效、高质、高值、资源化利用,实现废弃物综合利用及绿色生产。

1 试验部分

1.1 红土镍矿的化学成分

试验所用原料为我国的低品位红土镍矿,其化学成分如表1所示。该红土镍矿中,镍含量只有0.83%,而SiO2含量高达40.45%,MgO 含量高达34.86%,Fe2O3含量为14.77%。如果在生产中只提取金属镍,就会产生大量废渣,污染环境,还会浪费大量有价金属资源。只有采用综合利用的新冶炼工艺,分离提取红土镍矿中的硅、铁、镍、镁,才能实现金属资源利用价值的最大化。

表1 红土镍矿的化学成分

1.2 红土镍矿的主要物相

对试验所用红土镍矿进行X 射线衍射(XRD)分析,明确其矿物组成,结果如图1 所示。该红土镍矿的主要矿物包括蛇纹石、石英、铁的氧化物(Fe2O3、Fe3O4)和少量针铁矿。原矿的镍含量很低,其主要赋存在蛇纹石中,还有一部分赋存在铁氧化物中,呈弥散状分布。

图1 红土镍矿的XRD 图谱

1.3 试验原理与方法

试验用红土镍矿是典型的硅镁型红土镍矿,其Ni、Fe、Si、Mg、Al 等元素以复杂氧化物和硅酸盐形式存在。在常压下对红土镍矿进行酸浸[4],其中的镍、钴、铁、镁等首先与浓硫酸进行反应,生成硫酸盐溶液,而硅则以不溶于酸的SiO2形式存在。酸浸过程发生多个反应,主要反应如式(1)至式(8)所示。其中,Me 代表金属Ni、Co、Mg、Mn。

浸出完成后,进行固液分离,二氧化硅与镍、镁、铁硫酸盐分离,经过洗涤或者苛化处理得到硅产品[5]。浸出液则继续处理,采用不同的方法分离铁、镍、镁,实现金属矿物的综合开发利用[6-7]。其工艺流程如图2 所示。

图2 基于常压酸浸的红土镍矿综合利用工艺流程

2 结果与讨论

2.1 常压酸浸

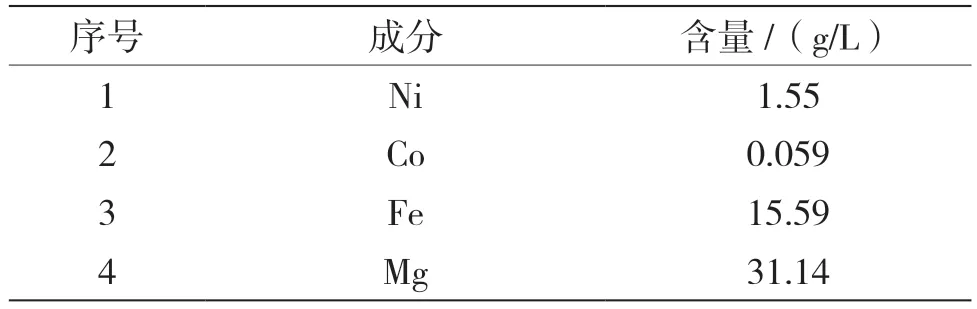

试验以硫酸为浸出剂,对红土镍矿进行常压酸浸[8],研究浸出过程中反应温度、反应时间、固液比、硫酸浓度、搅拌速度等对金属浸出率的影响。经正交试验,确定最佳浸出工艺条件。当90 ℃温度下浸出6 h,固液比为1 ∶5,溶液的硫酸浓度为210 g/L,搅拌速度为300 r/min 时,镍浸出率为93.6%,铁浸出率为75.4%。酸浸后得到浸出液和浸出渣,其主要成分如表2、表3 所示。

表2 浸出液的主要化学成分

表3 浸出渣的主要化学成分

2.2 分离提取硅

利用高浓度NaOH 溶液对浸出渣进行碱浸处理[5],得到Na2SiO3溶液,然后通入CO2碳化分解,可获得高纯度的SiO2产品和Na2CO3溶液。其中,碱浸处理的最佳工艺参数为:反应温度80 ℃,浸出时间60 min,固液比1 ∶5,搅拌速度500 r/min。对碱浸处理的溶液进行碳分处理,分两次进行。温度为80 ℃,CO2通气速度为20 ~30 mL/min 时,调节第一次碳分时的pH 为10.8 ~11.3,去除溶液中的杂质元素,第一次碳分完成后,调节第二次碳分时的pH为8.8 ~9.0,则可获得SiO2沉淀。碱浸处理得到的SiO2产品为非晶态SiO2,纯度可达99%。过滤后的Na2CO3溶液利用石灰乳苛化,形成NaOH 溶液并在酸浸渣处理流程中循环使用。

2.3 黄钠铁矾法除铁

红土镍矿酸浸后得到的浸出液中,铁含量高达15.59 g/L,给后续有价元素的分离提取带来困难,生产中需要先将铁离子去除后再进行其他元素的分离。试验采用黄钠铁矾法除铁,当溶液中有充足的Na+和SO42-时,适当控制温度和pH,Fe3+就会形成黄钠铁矾沉淀进入渣相[9-10],实现除铁的目的,同时形成的黄钠铁矾可进一步煅烧加工形成Fe2O3产品,实现资源的综合利用。试验以双氧水作为氧化剂,以Na2SO4为除铁钠源,添加黄钠铁矾晶种促进沉淀形成。其发生的主要反应如式(9)和式(10)所示。

最佳工艺条件下,温度为95 ℃,溶液pH 控制在1.7 ~2.2,搅拌速度保持在400 r/min,浸出3 h 后铁离子的脱除率最高,可达98.34%。除铁后得到黄钠铁矾渣,其含铁量较高,为了回收有价金属铁,对黄钠铁矾渣进行高温煅烧,在温度720 ℃的条件下煅烧2 h,发生式(11)反应。将煅烧产物水洗后烘干,得到产物Fe2O3,含铁量为60.17%,它可作为钢铁原料或深加工为铁红等产品。煅烧生成的SO3和H2O 可用来制酸。

2.4 中和沉镍法

酸浸液经过除铁后进行过滤分离,得到的滤液需要进一步处理,以获得氢氧化镍产品。本工艺使用加碱沉淀法进行沉镍试验。其主要原理为:根据镍形成氢氧化物的溶度积要求,通过调节滤液的pH 来形成氢氧化镍沉淀[11-12],从而达到提取镍的目的。溶液中的Ni2+在pH ≥7.5 时开始产生氢氧化镍沉淀,在pH=9 时沉淀完全,故试验控制溶液pH 在7.5 ~9.0。发生的反应如式(12)所示。

沉镍最佳工艺条件下,反应温度为60 ℃,沉淀时间为1.5 h,镍的沉淀率可达95%。沉镍后过滤分离,得到Ni(OH)2产品,镍的回收率为88.9%,其化学成分如表4 所示。

表4 氢氧化镍产品的化学成分

2.5 中和沉镁法

滤液沉镍后,滤液中的主要成分为MgSO4。根据镁形成氢氧化物的溶度积要求,利用氢氧化钠溶液控制滤液pH,当pH 为9.4 时,溶液出现氢氧化镁沉淀,当pH 为12.4 时,完全沉淀。溶液发生沉镁反应,如式(13)所示。

沉镁最佳工艺条件下,沉镁温度为70 ℃,沉镁时间为2 h,镁的沉淀率大于91%。将沉镁溶液过滤分离,得到Mg(OH)2产品,其化学成分如表5 所示,Mg 含量达63.57%,可进一步加工成氧化镁产品[6]。滤液成分主要为NaSO4,经过净化后可送回配料环节循环使用。

表5 氢氧化镁产品化学成分

3 结论

经试验,利用硫酸对低品位红土镍矿进行常压酸浸,在90 ℃温度下浸出6 h,当固液比为1 ∶5,溶液的硫酸浓度为210 g/L,搅拌速度为300 r/min 时,镍浸出率为93.6%,铁浸出率为75.4%。将浸出渣进行碱浸处理后,形成硅酸钠溶液,通过二段碳分处理得到纯度高达99%的高纯度非晶态SiO2。利用黄钠铁矾法去除浸出液中铁离子,pH 保持在1.7 ~2.2,在95 ℃反应温度下搅拌3 h,铁的去除率可达98.34%。对黄钠铁矾渣进行高温煅烧,可得到含铁60.17%的Fe2O3,能作为钢铁原料使用。通过调节pH 的方法将除铁后浸出液的镁、镍硫酸盐转化为氢氧化镁、氢氧化镍沉淀,并过滤分离制成产品。低品位红土镍矿进行常压酸浸后,该综合利用工艺可充分提取红土镍矿中的有价元素镍、铁、硅、镁并制成相应产品,经济附加值高,得到的滤液在净化后也可以循环利用,整个工艺过程实现绿色生产和资源化综合利用。