喷丸强化对Cr-Ni-Mo系高强钢的摩擦磨损性能影响

张亚龙 ,吴鲁纪 ,何肖飞 ,王 振 ,屈盛官 ,秦海迪

(1.郑州航空工业管理学院 航空宇航学院,河南 郑州 450046;2.郑州机械研究所有限公司,河南 郑州 450052;3.钢铁研究总院 特殊钢研究所,北京 100081;4.华南理工大学 机械与汽车工程学院,广东 广州 510640)

随着高速重载车辆对功率密度需求的提升,车辆传动系统因强度不足引起的疲劳失效问题严重限制了承载能力和加速性能.中国工程院院士赵振业等[1]认为表层改性是解决机械构件疲劳强度低、服役寿命短及可靠性差等问题的关键方法.多数文献[2-4]都表明通过表面强化技术使材料表层获取较深的强化改性层和较大的残余应力场以抑制疲劳裂纹的萌生和扩展是改善机械构件的磨损性能和抗疲劳性能的有效途径.

喷丸强化是在高压气流作用下使丸粒高速冲击机械构件产生一定深度的强化改性层,进而提高构件的疲劳性能.王成等[5]探究喷丸强化诱导的残余压应力对裂纹扩展特性的相应规律,研究结果表明了相同的外加载荷工况下200%覆盖率试样比100%覆盖率试样更能有效降低疲劳裂纹扩展速率.蔡雨晴等[6]研究了不同喷丸处理参数对曲轴材料的摩擦学特性的影响规律,对比了喷丸前后试样微、宏观特征以及耐磨性能,研究结果表明了喷丸处理改善了曲轴材料试样的摩擦磨损特性.Zhang等[7]认为喷丸强化虽然能够在高强齿轮钢表层引入较大的残余压应力,但在试样表面形成的喷丸弹坑造成应力集中现象,导致了表面材料的剥落,造成磨损体积的增加.

为了解决高速重载车辆机械传动系统的疲劳问题,钢铁研究院研发了1种Cr-Ni-Mo系高强钢.前期已研究了该高强钢的接触疲劳性能以及微动磨损性能,而喷丸强化对该材料摩擦磨损性能影响的相关研究尚未开展.本研究中主要开展喷丸强化对Cr-Ni-Mo系高强钢试样的表面形貌、显微组织、显微硬度、残余应力和摩擦磨损性能的影响,进一步揭示喷丸处理对Cr-Ni-Mo系高强钢试样的强化机制,为Cr-Ni-Mo系高强钢的工程化应用奠定基础.

1 试验部分

1.1 试验材料及制备

通过线切割完成尺寸为Φ48 mm×8 mm摩擦用样品的制备,然后对试样热处理.试验用材料的化学成分列于表1中,其热处理工艺:利用高温马弗炉(ZH-1600MFL)将材料加热到860 ℃并保温1 h,然后油冷至室温,最后在180 ℃下回火2 h,水冷直到室温.热处理完成后试样表面经磨削和抛光工艺处理,其表面粗糙度Ra均在0.8 μm左右.

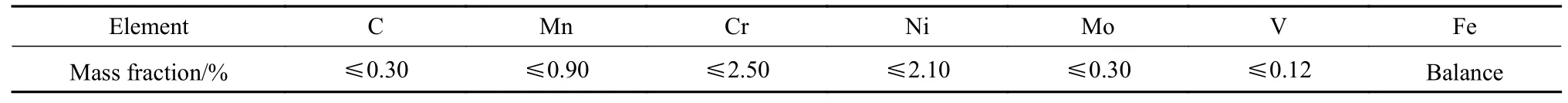

表1 试验用钢的化学成分(质量分数/%)Table 1 Chemical composition of Cr-Ni-Mo steel(mass fraction/%)

1.2 试验方法

利用销盘摩擦磨损试验机(MMU-10G)开展摩擦磨损试验,其摩擦对偶材料为AISI 52100销试样,表面粗糙度Ra和显微硬度分别为0.8 μm和60 HRC.试验机结构示意图如图1所示,试验参数列于表2中.采用Mobil润滑油(APIGL-5,80W90)进行润滑;利用扫描电子显微镜(SEM,NOVA NANOSEM 430)观察磨损形貌;利用能谱分析仪(EDS,EDAX SDD)测定试样磨损表面的元素分布.

Fig.1 Schematic diagram of pin disc friction and wear tester:(a) schematic diagram;(b) equipment diagram图1 销盘摩擦磨损试验机示意图:(a)试验原理图;(b)设备照片

表2 摩擦磨损试验参数Table 2 The parameters of friction and wear test

采用压送式自动喷丸机(LSWPC1010FK-A)完成试样的喷丸处理,采用粒径为0.6 mm的陶瓷丸粒,喷丸气压分别设置为0.6、0.4和0.2 MPa,喷丸覆盖率分别设置为100%、200%和300%,具体喷丸工艺参数列于表3中.

表3 喷丸参数Table 3 The parameters of shot peening

利用三维形貌仪(RTEC Up Dual-Mode)获取不同喷丸参数处理后试样的表面形貌特征和磨损形貌特征;利用体积分数为4%的硝酸乙醇溶液腐蚀试样表面,并通过光学显微镜(OM,Leica,M165C)观察试样金相特征;在热处理后试样取下尺寸为8 mm×8 mm×8 mm的块状试样进行X射线衍射(XRD)检测;透射电子显微镜(TEM)试样制备过程如下:在块状试样上利用线切割取下尺寸为Φ3 mm×0.5 mm的圆片状试样,然后利用砂纸打磨至厚度约为15 μm,再使用电解液对样品进行双喷射电解抛光,其中,电解液温度为-20 ℃,含有 90 mL的C2H5OH和10 mL的 HClO4,利用透射电子显微镜表征;将试样安装在专用夹具中,通过旋转调节按钮,实现试样在显微硬度计载物台上的位置移动,进而利用显微硬度仪(SCTMC,HV-50)测试试样截面硬度分布,其载荷和保压时间分别为1.96 N和15 s;利用Proto-LXRD型应力仪测试喷丸前后的残余应力值.

2 结果与讨论

2.1 表面形貌分析

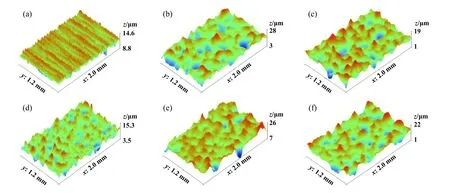

喷丸强化对试样三维形貌的影响如图2所示.由图2(a)可见,原始试样表面规律地分布着机械加工痕迹,表面形貌相对平整,无明显起伏现象,痕迹底部与凸起位置的最大高度差为5.8 μm.经过喷丸处理后,试样表面的加工痕迹基本消失,表面产生了大量的不均匀分布弹坑,表面形貌变化较大,喷丸试样SP1、SP2、SP3、SP4和SP5的最大高度差分别为25.0、18.0、11.8、19.0和21.0 μm.可见,随着喷丸气压和覆盖率的增加,试样表层材料塑性变形程度增大.前期研究[8]表明了虽然较大的喷丸气压和覆盖率可形成较强的冲击作用,诱导表层材料产生强化改性层,但表面产生的冲击损伤和微缺陷也加剧了接触面的材料剥落.

Fig.2 Three dimensional morphology of samples with and without shot peening:(a) unteated;(b) SP1;(c) SP2;(d) SP3;(e) SP4 and(f) SP5图2 喷丸前后试样的三维形貌:(a)原始试样;(b) SP1;(c) SP2;(d) SP3;(e) SP4和(f) SP5

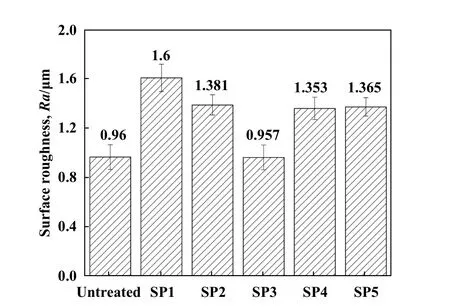

喷丸强化对试样表面粗糙度的影响如图3所示.原始试样表面粗糙度值Ra为0.960 μm,喷丸试样的表面粗糙度值显著增加,SP1、SP2、SP3、SP4和SP5表面粗糙度值分别为1.600、1.381、0.957、1.353和1.365 μm.对比不同喷丸气压处理试样(SP1、SP2和SP3)的表面粗糙度值可知,喷丸气压的提高,增大了试样表面粗糙度值.随着喷丸覆盖率从100%提高到300%,表面粗糙度值先降低后略有升高.其原因为覆盖率增加200%时,在弹坑边缘区域形成的凸起现象减少,表面相对平整,但随着覆盖率增加到300%,导致试样表面过喷,在弹坑边缘区域形成形成新的凸起特征,增大了表面粗糙度,Zhang等[9]在喷丸对齿轮材料表面特征的影响研究中得到了类似的结论.Kovaci等[10]的研究结果也表明了喷丸弹坑引起的应力集中是降低接触副疲劳性能的主要诱因之一.因此,在实际的喷丸强化处理中,应重点考虑表面形貌特征的变化.

Fig.3 Surface roughness of samples with and without shot peening图3 喷丸前后试样的表面粗糙度

2.2 显微组织分析

喷丸强化对试样显微组织的影响如图4所示.由图4(a)可知,原始试样的表层微观组织分布相对均匀.经过喷丸强化后,表层材料出现明显的塑性变形并产生强化改性层.同时,喷丸试样的表层产生了“白亮层”,经过XRD分析可知,试样表层产生变形并诱发材料相变.在试样表面取样,从TEM照片分析微观特征,可以看出,材料塑性变形会促使位错沿不同方向产生滑移,提高位错密度[图4(e)和(f)]并阻碍裂纹的扩展.当喷丸气压和覆盖率增大,丸粒携带的冲击能和冲击次数增大,引起材料改性层深度增加.但喷丸覆盖率过大,会引起包辛格效应而导致表面材料软化,降低材料疲劳强度[11-12].

Fig.4 OM and TEM micrographs of microstructure of samples with and without shot peening:(a,d) unteated;(b,e) SP1;(c,f) SP2.(g) XRD pattern of samples with and without shot peening图4 喷丸前后试样微观组织的OM和TEM照片:(a,d) 原始试样;(b,e) SP1试样;(c,f) SP2(g)喷丸前后试样的XRD图谱

2.3 显微硬度分析

喷丸强化对试样显微硬度分布的影响如图5所示.原始试样表面显微硬度为493 HV0.2,沿深度方向上的硬度值变化较平缓,硬度值在493 HV0.2~496 HV0.2之间变化.试样经过喷丸处理后,显微硬度大幅度提高并随表面到基体内部呈递减的趋势.喷丸试样SP1、SP2、SP3、SP4和SP5的表面显微硬度值分别为602 HV0.2、582 HV0.2、563 HV0.2、584 HV0.2和587 HV0.2.与原始样相比,显微硬度分别提高了22.11%、18.05%、14.20%、18.46%和19.07%.可见,随着喷丸气压和覆盖率的增加,试样的显微硬度均显著增加.

Fig.5 Microhardness distribution of samples with and without shot peening图5 喷丸前后试样的显微硬度

2.4 残余应力分析

喷丸强化对试样表面残余应力的影响如图6所示.原始试样的表面残余压应力为-90 MPa,主要是试样在热处理和机械加工过程中产生的.喷丸处理后试样残余应力值增加,其原因是表层材料受到冲击后发生了不均匀变形,且强化改性层内部和外部材料产生了不同方向的约束力而形成残余压应力.喷丸试样SP1、SP2、SP3、SP4和SP5的表面残余应力值分别为-646、-629、-599、-635和-638 MPa.与原始样相比,表面残余压应力分别提高617.78%、598.89%、565.56%、605.56%和608.89%.还应注意的是,不同喷丸气压诱导的表面残余应力值(-646、-629和-599 MPa)存在明显区别,而喷丸覆盖率诱导的表面残余应力值(-629、-635和-638 MPa)大致相同.Maleki等[13]分析了不同喷丸参数对AISI 1045碳钢残余应力分布规律的影响,得出了提高喷丸覆盖率并不能有效提高残余压应力分布水平的结论,其研究结论与本试验中结果具有高度的相似性.

Fig.6 Surface residual stress of samples with and without shot peening图6 喷丸前后试样的表面残余应力

2.5 摩擦磨损性能分析

喷丸强化对试样的动态摩擦系数的影响如图7所示.可以看出,原始试样和喷丸试样在磨损初期摩擦系数没有产生大幅度波动,说明摩擦副运行稳定,这样的现象可归因于润滑油的减摩作用.其中,原始试样的摩擦系数波动范围相对较小,说明在滑动磨损过程中,销试样与原始盘试样保持着平稳摩擦状态,动态摩擦系数在0.06~0.09之间波动,其平均摩擦系数为0.073.喷丸后试样动态摩擦系数的变化区间均有所增大,特别是喷丸覆盖率为300%的试样SP5,其动态摩擦系数在0.04~0.09之间波动,且平均摩擦系数为0.058.试样SP5动态摩擦系数波动大的原因可能是在磨损的过程中销盘接触点处的金属处于塑性状态,随着销盘间瞬时高温的产生,形成了黏结力强的黏结点.形成的黏结点在销盘摩擦副循环接触过程中被剪切,从而引起波动[2,14].喷丸试样SP1、SP2和SP3的平均摩擦系数分别为0.051、0.034和0.023.与原始试样相比,试样SP1、SP2和SP3的摩擦系数分别降低了30.14%、53.42%和68.49%.可见,试样的摩擦系数随着喷丸气压的增加而降低.Mitrovic等[15]认为喷丸引起的表面凹凸形貌增大了磨损过程中的销盘接触面积,改善了润滑效果,是喷丸引起摩擦系数降低的重要因素之一.同时,还应考虑到喷丸气压的增加形成更深的冲击弹坑,提高了接触界面的润滑油储量.不同喷丸覆盖率试样的摩擦系数也存在明显不同,覆盖率为100%的试样SP2、覆盖率200%的试样SP4和覆盖率300%的试样SP5的平均摩擦系数分别为0.034、0.040和0.058,与原始试样相比,分别降低了53.42%、45.20%和20.55%,喷丸处理试样摩擦系数均小于原始试样.李剑锋等[16]认为表面强化处理提高了材料的表层硬度,引入残余应力,降低了摩擦过程中的冷焊结强度,进而降低表面的附着力,导致摩擦系数下降.值得注意的是,喷丸试样SP5的摩擦系数波动区间最大,这是由于喷丸试样SP5的表面弹坑较多[图2(f)],且在边缘位置产生了较多的应力集中点,造成表面微观缺陷和材料剥落的现象.在磨损过程中应力集中位置发生了剧烈的剪切效应.Wang等[17]认为摩擦波动现象是因为随着摩擦磨损试验的进行,产生的摩擦热不断增加,接触表面形成的氧化膜逐步被破坏.

Fig.7 Friction coefficient of samples with and without shot peening:(a) unteated;(b) SP1;(c) SP2;(d) SP3;(e) SP4;(f) SP5图7 喷丸前后试样的动态摩擦系数:(a)原始试样;(b) SP1;(c) SP2;(d) SP3;(e) SP4;(f) SP5

喷丸前后试样的磨损形貌和磨损轮廓如图8所示.可以看出喷丸前后试样的磨损轮廓形貌均呈U型,磨痕两侧产生材料凸起现象,磨痕底部表现处明显的犁沟破坏特征,且磨痕底部的磨损曲线波动较大,说明销盘磨损过程中底部材料移除相对严重.提取形貌的三维图绘制轮廓曲线,曲线中的最大值与最小值之差为试样磨损深度.经计算,原始试样磨痕轮廓最大深度为24.73 μm,试样SP1、SP2和SP3的磨痕轮廓深度分别为20.46、20.89和20.52 μm,结果表明,随着喷丸气压的增大,试样的磨痕深度明显降低.对比不同喷丸覆盖率试样的磨损轮廓可以发现,喷丸试样SP2、SP4和SP5的磨痕深度分别为20.89、18.12和18.58 μm.应当注意的是,随着喷丸覆盖率的增加,磨损深度先降低后增加,喷丸覆盖率为300%的试样SP5的磨痕深度略微升高.结合喷丸试样SP5的表面形貌特征[图2(f)]和摩擦系数特性[图7(f)],可以推断出覆盖率为300%的喷丸试样磨损深度较深的原因是表层材料出现的软化效应加剧了销盘接触区域内材料的脱落.

Fig.8 Wear profile and curve of samples with and without shot peening:(a,a1) unteated;(b,b1) SP1;(c,c1) SP2;(d,d1) SP3;(e,e1) SP4;(f,f1) SP5图8 喷丸前后试样的磨损形貌和磨损轮廓曲线:(a,a1)原始试样;(b,b1) SP1;(c,c1) SP2;(d,d1) SP3;(e,e1) SP4;(f,f1) SP5

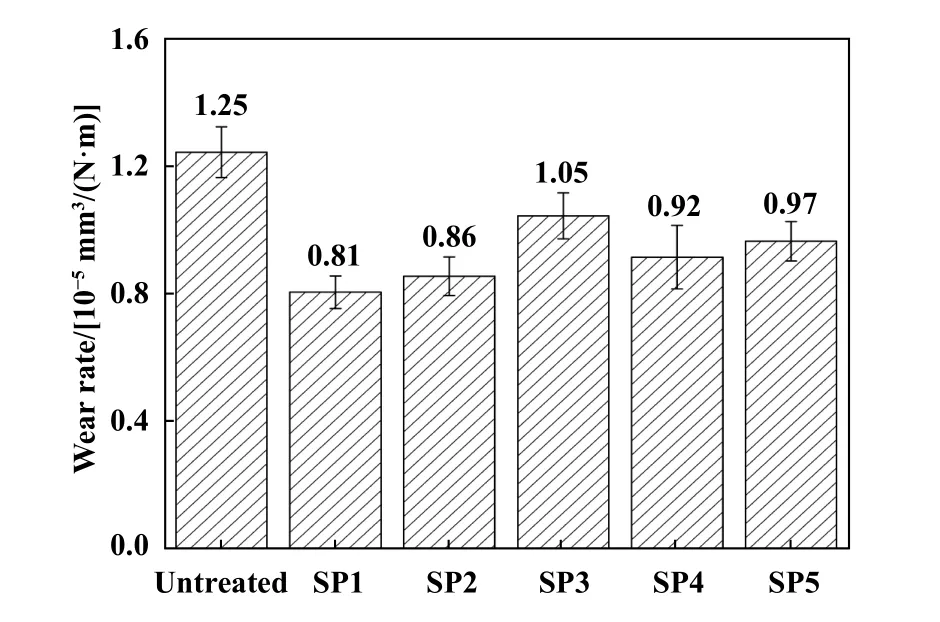

由三维磨损形貌计算试样喷丸前后的磨损率,如图9所示,原始试样的磨损体积为1.25×10-5mm3/(N·m),喷丸试样SP1、SP2、SP3、SP4和SP5的磨损体积分别为0.81×10-5、0.86×10-5、1.05×10-5、0.92×10-5和0.97×10-5mm3/(N·m).可见,喷丸处理试样的磨损率均显著降低,说明喷丸处理提高了试样的耐磨性.其中,试样SP1表现出最优的耐磨性,与原始样相比,SP1的磨损体积减小了35.20%.这是因为试样喷丸处理后,表层材料产生塑性变形和晶粒组织细化,并形成了一定深度的残余压应力场,其次喷丸试样SP1表面的应力集中点和接触区域材料脱落相对较少.在上述因素综合的影响下,喷丸试样SP1的耐磨性得到显著提高.

Fig.9 Wear rate of samples with and without shot peening图9 喷丸前后试样磨损率

2.6 强化机理分析

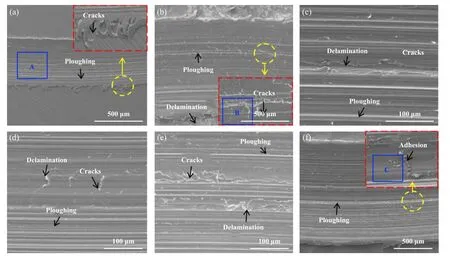

利用扫描电子显微镜和能谱分析研究喷丸前后试样的强化机理.喷丸强化对试样表面形貌的影响如图10所示.在原始试样的磨损表面上有大量裂纹,材料发生严重变形,磨损表面存在的犁沟证明了试样在销盘接触磨损中经历了微切削和塑性流动过程.由于原始试样表面相对平整,表面出油量相对较少,难以形成性能稳定且具有一定厚度的润滑油膜[18],且随着销盘接触区域内塑性流动的积累,磨损表面存在的微裂纹进一步地扩展并形成宏观裂纹开裂,导致表面材料从基体中脱落,并在磨损过程中不断研磨细化,引起接触表面大量裂纹的出现,形成典型的犁沟破坏特征.对原始试样中磨损表面A区域进行能谱分析,可以检测到Fe、C和Cr元素的存在,但未发现O元素,如图11(a)所示,说明在磨损过程中销盘之间没有形成稳定的氧化膜.由图11(b~f)可知,喷丸试样的磨损表面相对光滑,表面裂纹和表面犁沟破坏程度降低,其主要原因是喷丸试样表面的弹坑(图2)提高了摩擦界面的储油量,改善了表面润滑效果,降低了摩擦系数(图7).其次,喷丸强化提高了试样的微观硬度(图5),根据摩擦磨损的经典理论Archard原理可知,材料硬度越大,耐磨性越好.但仍可以观察到喷丸试样的磨损表面在犁沟附近存在大量材料脱落,但未形成较大的剥落坑,证明喷丸处理后材料的强度得到提高.虽然喷丸强化提高试样的疲劳强度,但喷丸弹坑边缘的应力集中位置处于低强度状态,当销盘接触并相互滑动时,应力薄弱的弹坑边缘处开始发生材料脱落形成碎屑并参与到磨损过程中,形成“第三体”磨粒磨损.在基体上脱落的磨粒材料在摩擦热的作用下形成了表面黏结[图10(f)],影响销盘接触副之间的运行稳定性,进而造成动态摩擦系数的波动[图7(f)].文献[19]中将这种黏结磨损称为“氧气排除”,并证明摩擦副之间凹凸表面的摩擦功耗散利于氧化物的形成,导致更多的氧气消耗.对喷丸试样SP5用能谱仪(EDS)进行元素检测分析,如图11(c)所示,在黏结特征区域内检测到氧元素含量相对较高,确定试样SP5的磨损过程中发生了氧化磨损.同时,喷丸强化诱发的微观位错和材料相变(图4)使试样表层产生较大的残余应力场,在接触磨损过程中可部分消除交变外载荷引起的表层拉应力[20-21],有效抑制裂纹的萌生和扩展.因此,相对于原始试样,喷丸试样的磨损表面微裂纹和磨损剥落坑数量减小,喷丸试样的耐磨性得到有效提高.

Fig.10 SEM micrographs of samples with and without shot peening after wear:(a) unteated;(b) SP1;(c) SP2;(d) SP3;(e) SP4;(f) SP5图10 喷丸前后试样磨损形貌的SEM照片:(a)原始试样;(b) SP1;(c) SP2;(d) SP3;(e) SP4;(f) SP5

Fig.11 EDS analysis of samples with and without shot peening in Fig.10:(a) area A;(b) area B;(c) area C图11 图10中喷丸前后试样不同区域的EDS分析:(a) A区域;(b) B区域;(c) C区域

3 结论

a.喷丸强化后,Cr-Ni-Mo系高强钢试样的表面机械加工痕迹消失并形成冲击弹坑,增大了试样的表面粗糙度;表层材料发生塑性变形并产生位错,且试样显微硬度和残余应力均随着喷丸气压和覆盖率的增加而增大.

b.喷丸强化显著降低了Cr-Ni-Mo系高强钢试样的摩擦系数和磨损率,与原始试样相比,喷丸试样的最大摩擦系数降低了68.49%,磨损率最大降低了35.20%;摩擦系数的降低是因为表面弹坑的存在提高了接触界面的储油量,改善了界面润滑效果.

c.原始试样的磨损形式主要表现为犁沟产生的材料剥落,喷丸强化试样的磨损机制主要以犁沟、氧化磨损和黏结磨损为主.其强化机制归因于喷丸诱导的表层材料塑性变形和残余应力抑制裂纹的萌生以及扩展.