放射性复杂管段检查机器人的设计探析

熊树钦,刘硕

(1.山东核电有限公司,山东 海阳 265100;2.国核电站运行服务技术有限公司,上海 200233)

1 概述

随着近年来我国核能工业的快速发展,越来越多的涉核管道被投入使用,涉核管道内状态检查需求越发强烈。

管道内状态检测一般采用探测器如内窥镜、管道爬行机器人等检查和记录管道的划痕、腐蚀等损伤情况;通过管道内检测可事先发现各种缺陷和损伤,了解各管段的损伤程度,可预防和有效减少事故并节约管道维修资金,是保证管道安全的重要措施。

由于管道设计时需考虑空间与现场布局,因此部分管道存在多段弯管三通变径等连续复杂情况,一般的内窥镜或爬行机器人很难检查,通常只能采用流阻法或拆除可能存在异常管段的方法进行检查,成本较高且用时较长,因此,本文根据常见的几种情况进行分析,设计探讨开发专用爬行机器人的可行性。

2 结构可行性分析

参考目前常见的管道爬行机器人可知,机器人目前主要采用两种爬行方式,分别是通过磁力轮或履带爬行的管道车与通过支撑力爬行的爬行机器人。

其中爬行车主要适用于大型、无大倾角爬行或垂直上升的管道,如部分城市的地下供水管、部分石油化工的供液、气管等等,优势是爬行效率高,可通过减小车体大小而不受管道弯折半径的限制等;对于存在垂直爬升的管道,因磁力吸附的可靠性无法保证,一般采用机体宽度等于管道直径的爬行机器人,动力足通过支撑力产生的摩擦力进行爬行。

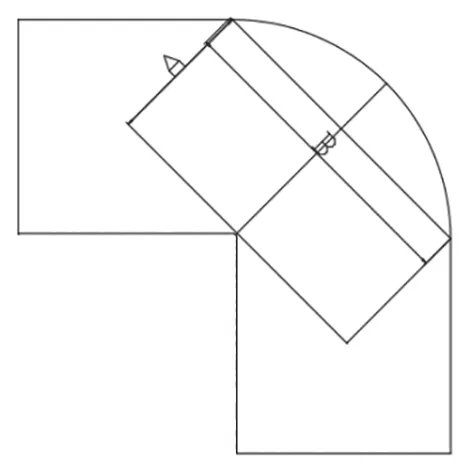

为满足通过弯头的要求,假设爬行机器人截面为长方形,通过弯头的弯转半径为1D,弯转角度90°,如图1 所示。

图1

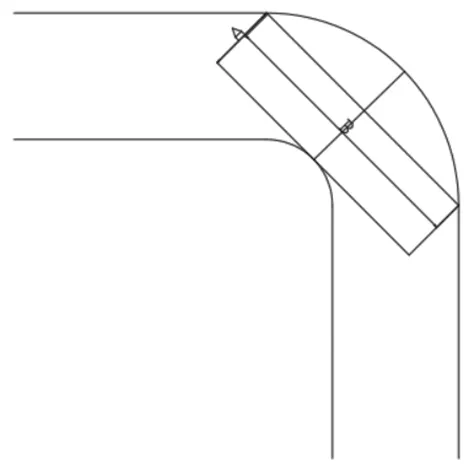

当通过弯头的弯转半径为1.5D,弯转角度90°,如图2 所示。

图2

综上情况可知,弯头的弯转半径越大,对于此类型爬行机器人的车体结构限制越小,机器人越容易通过。

目前,常见的三通结构一般为等径三通,当车体需要通过三通时,为防止车身单侧悬空导致车体侧翻丧失动力,整体车长B 应大于1D;因此如车体需通过弯转半径为1D 的弯头,则伸缩性变化量较车体宽度A 变化量较大;考虑此状态时,两端4 个方向的动力轮仅有1 个可提供动力,因此负载难度较大。当车体需通过弯转半径为1.5D 的弯头时,车身长度满足三通通过要求,且同时4 个方向动力轮至少有2 个可提供动力,在不需要存在较大伸缩性变化量作为前提的情况下,负载难度相较可通过1D 弯头的车体下降50%,较为符合现实需要。

当不考虑车身宽度A 存在变径a 时,分析认为,阻碍车体通过弯头的主要原因为车体中部车身过大,当采用刚性结构车体且动力轮位于车体4 角时,如机器人正常爬行于管道中轴线上,中部车身体积对动力轮的支撑无明显影响;当车体与管道中轴线存在角度时,可通过调整车体4 角动力轮的速度进行修正。

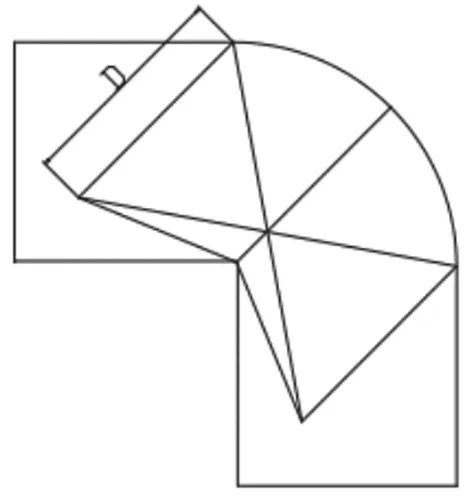

爬行机器人采用8 角驱动中间收缩的双伞形支撑结构时,通过90°1D 弯头情况如图3 所示。

图3

为满足动力的基本要求车身两端宽度为D,由图可知,存在不需要变径a 即可正常通过1D 弯头的可能,但在通过管道中位后的下一个时刻时,依然只有一个动力轮可提供动力,因此不推荐采用。

参照GB12459-2017《钢制对焊管件类型与参数》,当管道为DN100 时,1D 弯头实际弯转半径为102mm,与实际计算误差在2mm 左右,且管道直径越大,弯转半径与计算误差越大;同时弯头加工可能存在一定的工业误差,因此爬行装置自适应伸缩性也是必要的。

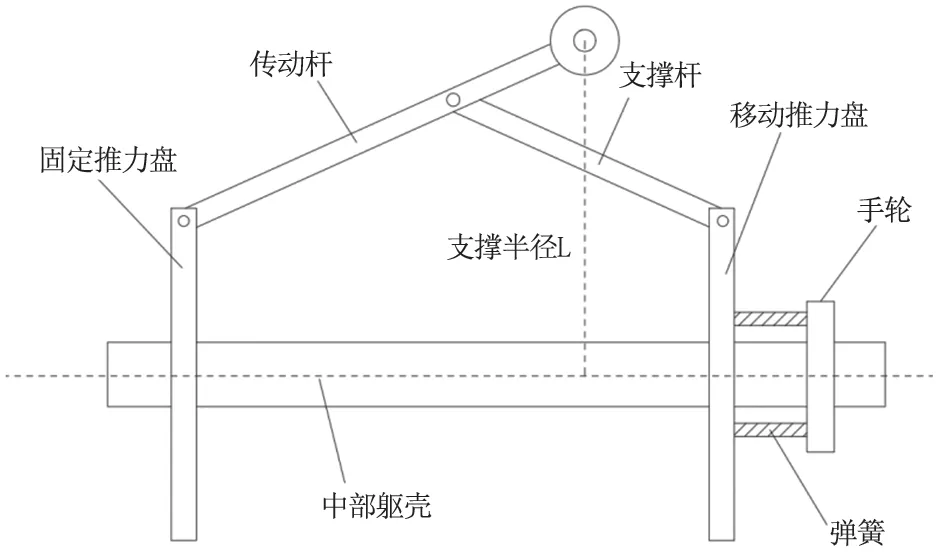

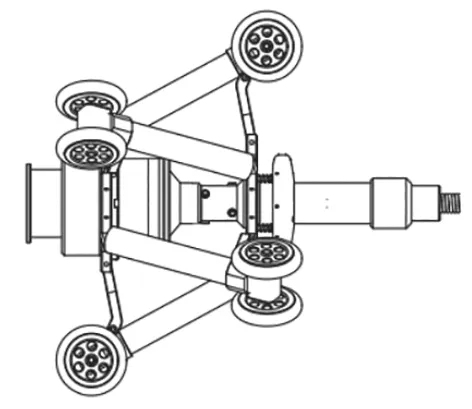

综上所述,设计了如图4 所示爬行机器人伞形切面结构。

图4

如图4 所示,支撑杆和传动杆为刚性杆体长度不变,且传动杆长度根据所需检查管道范围变化,以保证动力轮对管道壁的支撑力,进而保证动力轮的动力,两端通过转轴连接至推力盘上;手轮与中部躯壳通过螺纹连接,并通过多根弹簧连接至移动推力盘上;当转动手轮时,手轮通过弹簧的支撑力改变移动推力盘位置,进而改变支撑杆角度,改变支撑半径L,从而主动变径提高爬行装置的支撑力,进而提升动力轮动力;在爬行机器人爬行的过程中管径发生改变时,弹簧通过弹性形变改变移动推力盘位置,进而对支撑半径L 进行微调,从而达到自适应管道变径的目的,自适应范围由弹簧的可变形范围而定。

由上可知,当通过弯头时,不同位置动力轮存在转速差,且当不同动力轮可单独控制时,可通过调整动力轮转速调节机器人爬行角度,从而保证机器人正常爬行于管道中轴线上,进而保证负载不会集中在单一动力轮上从而导致机器人整体动力下降,因此设计如图5 所示动力轮结构,每个动力轮由单独电机控制,可通过外部指令或内部控制模块改变各轮的转速进行机器人姿态调整。

图5

3 基础功能分析

3.1 定位功能

管道内状态检查的核心是定性与定位,定性可通过在爬行机器人上安装相机或摄像头,通过爬行期间或爬行结束后人工图像判断来解决;定位精度由运动控制精度和计步精度2 部分共同决定。

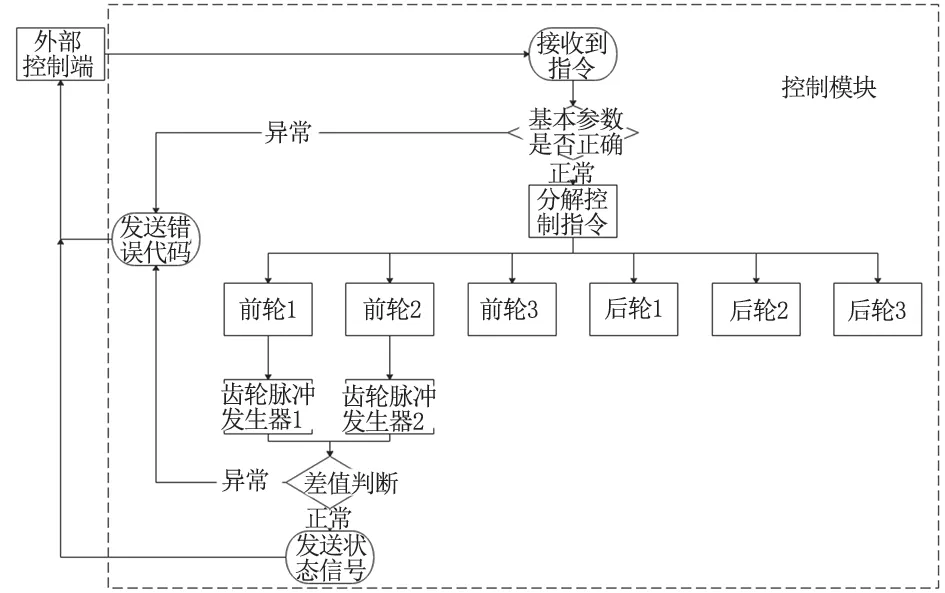

爬行机器人运动时,控制逻辑如图6 所示。

图6

信号部分由外部的控制端根据操作员的执行发送运动指令,通过数据线缆传输至爬行机器人的控制模块,控制模块将运动信号编译成多个脉冲信号发送至各个脉冲驱动模块驱动步进电机拖动动力轮前进,当通过三通、弯头等特殊工况时,可通过控制模块改变动力轮转速进而继续前进;前部2 个动力轮上装有齿轮脉冲发生器,将实际前进的步数转换为脉冲信号返回至控制模块后传输回外部控制段,控制端根据情况人为控制。

因动力轮可能存在打滑的问题,齿轮脉冲发生器脉冲可能根据管道内情况不同存在一定的误差,因此,为进一步提升检查精度,在爬行机器人后端线缆上加入距离坐标标记,因所需检查管道在施工期间都有对应的图纸,且机器人在前进过程中因线缆存在一定的阻力因此可认为线缆为紧绷状态,可根据图纸结合线缆上的坐标对爬行机器人位置进行二次分析,验证位置的正确性。

3.2 放射性屏蔽

核工业管道的一大特殊性即管道内可能存在一定的放射性,已知放射性主要对感光元件及部分电路元件有一定的影响,但及具体影响情况无明计算准则,因此设计着手从时间防护与屏蔽防护两方面降低放射性对爬行机器人的影响。

(1)时间防护。在保证检查精度的前提下最大限度的提升机器人的爬行速度,进而降低装置在受放射性影响的时间,降低辐射造成装置损坏的风险。

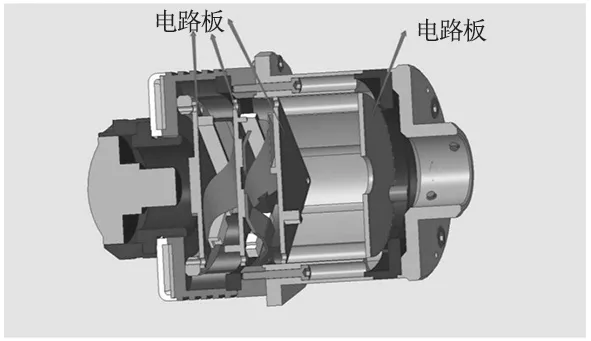

(2)屏蔽防护。装置整体采用整体包裹的形式,将所有电路包裹在金属外壳内,且在电路板间空隙增加薄铅板以降低辐射对其影响,具体设计结构如图7 所示,在控制和图像电路板被包裹在车身主体内,连接线缆从两边连接,中间预留加装铅板位置。

图7

3.3 防异物设计

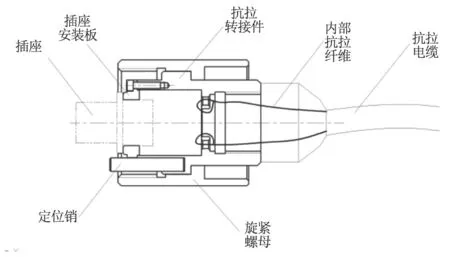

核工业管道的另一大特殊性是管道防异物要求高,因此爬行机器人采用包裹式设计,所有结构都被包裹至机器人中轴主体外壳中,以确保不会产生异物遗留在管道中;当机器人失电后,可将整个机器人整体视为一个异物,通过人工拖动后端线缆的方式将其拉出,为达到此效果设计了如图8 所示防脱落结构。

图8

线缆端和车体采用螺纹连接的方式,通过定位销与较长的螺纹降低端接脱落的风险;线缆端内部存在2 个固定点,将线缆内部的抗拉纤维固定至固定点,防止线缆拖拽导致数据线缆接触不良风险的确保人工拖拽时强度。

4 功能测试

根据上文分析设计,加工了如图9 所示爬行机器人。

图9

为验证机器人满足检查基本要求,对机器人爬行及通过1.5D、三通的情况进行了实体测试。

测试条件1:垂直3m 亚克力管测试;测试结果:可正常上升、自锁、下降,爬升3 次平均用时48 秒。

测试条件2:通过1.5D 弯管测试;测试结果:可正常通过,通过时车体行进速度较慢,耗时6 秒左右。

测试条件3:通过三通测试;试验结果:当三通为水平垂直水平时,机器人沿水平方向前进可正常通过,无卡顿。

当三通为垂直水平垂直时,机器人在第一个动力轮到达三通后车体倾斜,无法前进,反转动力轮方向后可正常退出;结合实际情况分析认为,当机器人进入三通后,分支通道方向的动力轮失去支撑力,导致车体前端3 个动力轮失去、降低摩擦力,导致机器人动力不足;且因车体前端3 个动力轮支撑力之和不等于0,导致机器人向分支方向倾斜,且下端动力轮提供的转向力不足,进而导致机器人卡住,无法前进。

5 结语

综合上述测试过程,认为爬行机器人无法通过三通的原因主要是动力不足与车体倾斜,因此需提供额外动力与轴向修正力才能通过三通。经二次调研,认为当采用多车体连接的多节结构时,可通过后节机器人提供推力以弥补动力不足问题;多节结构中连接选用轴向刚性非轴向弹性连接,在提供一定非轴向的修正力以降低车体倾斜问题,且非轴向的修正力不宜太强,否则,将导致多节结构形成一个长的刚性结构,当通过弯头时如车体长度大于时,则会导致车体无法通过弯头。