未加固软基采用砂袋围堰工艺探究及应用

◎ 陈志海 中交第四航务工程局有限公司

1.前言

目前国内大部分围海造地工程位于外海,施工过程中无掩护、受风浪冲击影响较大,且地质差,淤泥层厚,淤泥是流塑状态,具有高压缩性能,地基承载力极差,在未加固的淤泥上采用传统的充灌大砂袋工艺,层层堆叠砂袋形成砂袋围堰,易发生较大的不均匀沉降、滑移失稳。如何安全、快速地在无掩护的外海软基建造临时围堰成为一大难题[2]。

本文以某填海造地工程为例,在未加固的水下软土地基上采用新型复合的砂袋围堰结构,并采用填石反压层施工工艺,解决了围堰建造过程中不均匀沉降、滑移失稳的问题。该围堰工艺技术,可操作性强,造价低,已成功应用于工程实践。

2.工程应用实例

2.1 工程简介

惠州某填海造地工程填海陆域形成总面积68万m²,该工程海堤基槽疏浚产生淤泥达43.6万m³,无法外运倾卸,需在陆域回填区建造砂袋围堰消纳该疏浚淤泥。砂袋围堰建造完成后,容纳淤泥约43.6万m³,纳泥面积10.3万m²,淤泥堆高约5m,采用抽真空联合堆载预压加固新吹填和原有淤泥土。

2.2 工程自然地质条件

项目位于山地丘陵沿海浅滩区,施工水域水深较浅,平潮水深约2.5m,淤泥层厚度为5~10m,每年7~9月受台风侵袭。

地质从上至下划分为:

(1)海相沉积层(Q4m):流泥、①1淤泥、①2淤泥质黏土,层厚约9m~11m。

(2)冲积层(Q4al):②1粉质黏土、②2细中砂、②3卵石,层厚约2m~3m。

(3)残积土层(Qel)与基岩风化层(K2y):③残积土、③1全风化沉火山角砾岩、③2强风化沉火山角砾岩。

3.围堰结构及材料优化

3.1 砂袋围堰结构优化

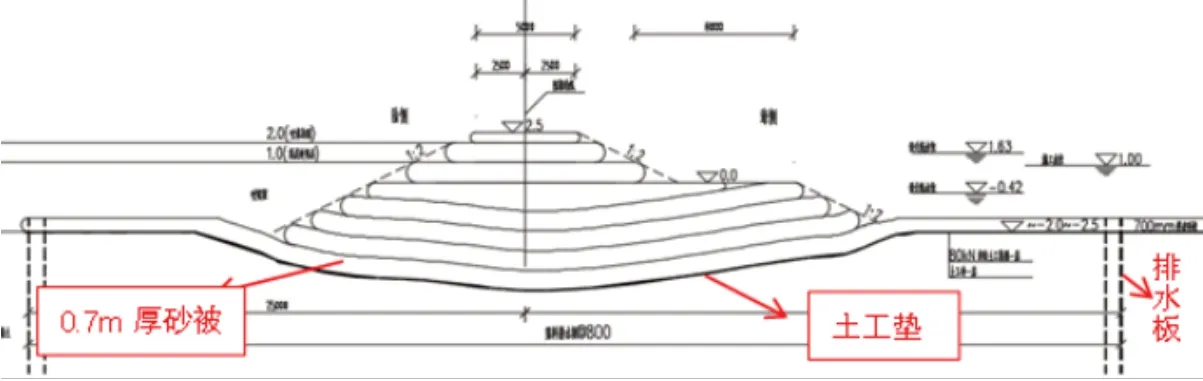

图1 砂袋围堰典型断面图(优化后)

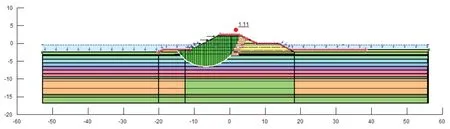

图2 最不利工况计算结果图

通过对原有围堰结构设计、工艺、材料参数开展优化,在围堰底部增加土工垫和砂被垫层,并在砂被垫层上插打塑料排水板的新型复合结构,砂袋围堰上下底宽分别缩小3m和10m。

由图4可知,插丝率与岩棉板传热系数K之间近似呈一次线性关系,随着插丝率的提高,岩棉保温板的传热系数K呈上升趋势。当插丝率由0提高至0.2%时,岩棉板传热系数由0.045 W/(m2·K)提高至0.134 W/(m2·K)。由于传热系数K表示单位时间通过单位面积传递的热量,K值越小,则表示材料的保温性能越优异。因此,提高插丝率会降低岩棉保温板的保温性能,但是当传热系数的最大值也仅为0.134 W/(m2·K),传热系数仍相对较低,插丝对岩棉保温板的保温性能的负面影响程度较低。

围堰长度701.3m,顶高程+2.5m,顶部宽度5m(原设计8m),底部宽度25~30m(原设计35m~40m),每层厚度为0.5~1.0m。两侧边坡为1:2,在围堰外侧、高程0m处设置8m宽肩台。

3.2 优化后围堰结构稳定性分析(加筋法)

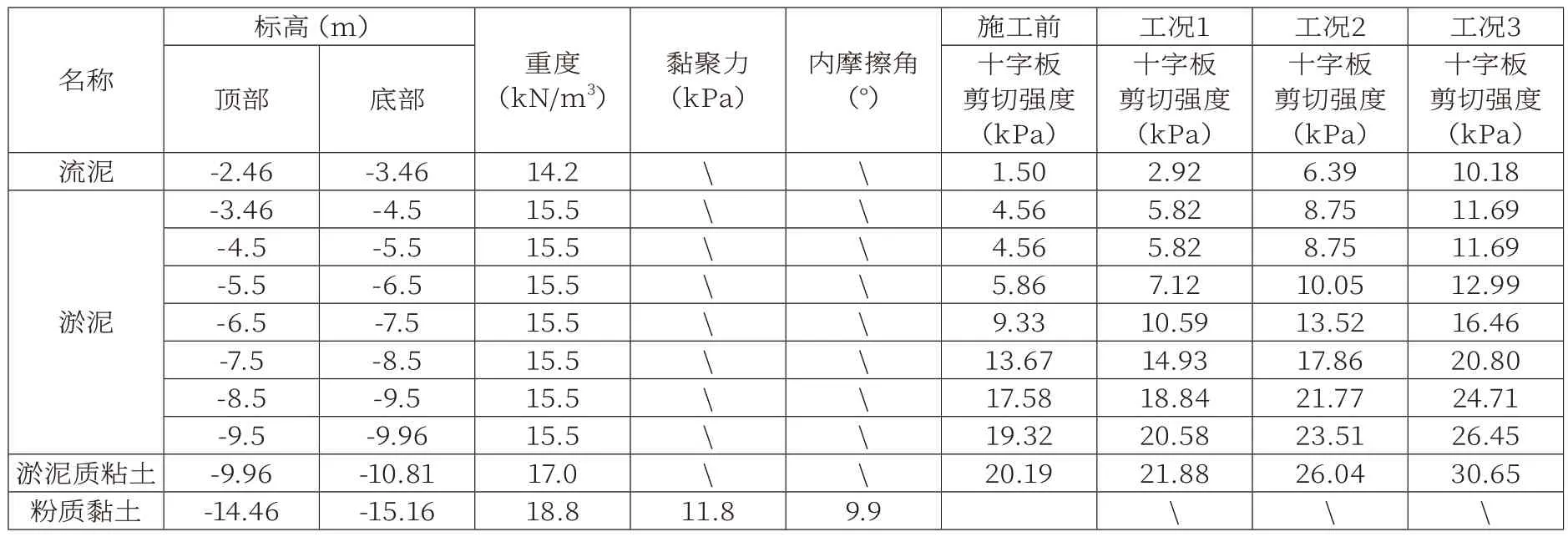

分析所用土性参数如表1所示。

表1 土性参数表

采用指标为围堰附近钻孔中最差指标,并用岩土分析软件G eo slope分析计算砂袋围堰稳定性,利用圆弧滑动法进行计算,考虑最不利工况地基加固,流泥、淤泥以及淤泥质粘土层相应时间段排水固结后土性参数的提升,计算结果显示整体稳定抗力分项系数1.11,满足围堰整体稳定性要求。

3.3 砂袋围堰材料优化

砂袋围堰原设计材料采用中粗砂,细度模数为2.3~3.7,粒径为1mm~0.25mm,颗粒质量超过总质量50%,含泥量不超过5%。袋体编织袋布渗透系数大于1×10-3cm/s。通过试验段施工,充填工效达60m³~100m³/h,在充填过程中砂易起堆,换袖口较频繁,一次充填平整度较差,造成砂料浪费,施工工效较低。

为了解决以上问题,本项目将围堰材料优化为中砂,细度模数为2.3~3.0,粒径0.5mm~0.25mm颗粒质量超过总质量50%,含泥量不超过5%的中砂进行充填;袋体选用长丝机织土工布,袋布渗透系数大于5×10-3cm/s;吹填施工工效达到150m³~200m³/h,充填颗粒均匀分布,无需频繁换袖口,一次充填平整度较好,节省砂料,施工工效显著提高。

为了加快砂袋排水,砂袋围堰选用透水性较好的袋布,砂粒径不宜过大,能提高水砂混合浆进袋体的工效,袋体内的水能快速通过袋布孔隙流走,砂在水力的带动下均匀分布在袋体内。

4.设备选型

本项目采用自主研发非自航钢浮箱作为定位平台,在海上能抵抗一定风浪影响,延长了施工作业时间。

图3 非自航定位钢浮箱平台

钢浮箱设计采用Q2 3 5 钢板焊制而成,单个尺寸为长(6m)×宽(2m)×高(0.5m),可根据现场实际袋布尺寸拼接成相应尺寸的定位平台,达到灵活适用各种异形尺寸操作平台,让充填砂、展袋布实现流水连续施工作业,提高单位时间内的有效作业时间。

5.施工工艺和方法

新型临时围堰的施工工艺流程如下:围堰底部复合结构施工(土工垫、砂被、塑料排水板)→膜袋加工及钢浮箱平台拼装→钢浮箱平台、膜袋运输→钢浮箱平台定位→泵管拼接→膜袋铺设→底层膜袋充填找平→逐层填充砂袋施工至设计标高→围堰内吹填淤泥→围堰外反压层施工。

流水施工充填大砂袋,形成闭环,分层施工,直至围堰整体成型达到设计标高。

5.1 围堰底部复合结构施工(土工垫、砂被、塑料排水板)

工厂加工成品土工垫,运至现场,采用专业铺排船铺设至原泥面。在土工垫上进行0.7m厚砂被垫层铺设。在砂被垫层上采用自主研发设计的水上插板船打设塑料排水板[1],排水板呈正方形布置,间距0.8m,底标高为淤泥层底,在砂被面外露长度不少于0.3m。

5.2 围堰膜袋铺设

①在一侧的钢浮箱上拉开膜袋并且4个袋角用麻绳系稳,然后连接钢浮箱。

②在摊铺袋体对侧钢浮箱上的人员利用麻绳把袋体拉开。

③固定膜袋。

④连接充填砂管。

⑤在袋体4个袋角放置若干个小沙包,让袋体半浮沉。

5.3 围堰膜袋灌砂

灌砂前先将水、砂按1:0.76的比例混合,接着用泥浆泵抽取水砂混合物充灌,砂泵出口压力为0.25~0.35mPa。混合物浓度范围在0.16~0.21之间,袋体充实度约在0.8~0.9之间。

膜袋展开精准定位后,先对4个袋角同时灌砂,让袋体灌砂后缓慢向下沉,接着钢浮箱平台上的作业人员把连接袋体4个角的绳子慢慢地松放,袋体落底稳定后进行砂袋中部灌砂,待所有袖口附近灌砂厚度在0.6~1.0m时即可停止灌砂。

5.4 围堰内吹填淤泥

围堰建造完成后采用两条3000P绞吸船,将海堤基槽淤泥疏浚吹填至砂袋围堰内,吹填淤泥浆水混合物至+2.0m标高时,停止继续吹填淤泥进围堰,需静置约2~3小时,让淤泥充分沉淀落底后,再通过排水阀门排出多余清水,方能继续吹填。反复循环步骤:吹填→静置→排水→吹填,直至基槽疏浚完成。

5.5 围堰外填石反压层

砂袋围堰施工位于外海,受潮水及风浪影响较大,围堰内侧吹填淤泥水混合物标高为+2.0m,围堰外侧低水位标高为-1.04m,内外高差达3.04m,当潮水处于低水位时,围堰内侧受到淤泥水混合物挤压力的影响,处于不平衡单向受力状态。

为了平衡围堰受力状态,在砂袋围堰外侧采用回填块石反压层,填石反压层施工前先铺设一层土工布防止填石扎破砂袋。围堰外侧填石反压层,分层填筑,每层填筑1m-2m厚,填筑完成面比最高淤泥面低0.5 m。

6.实施效果分析

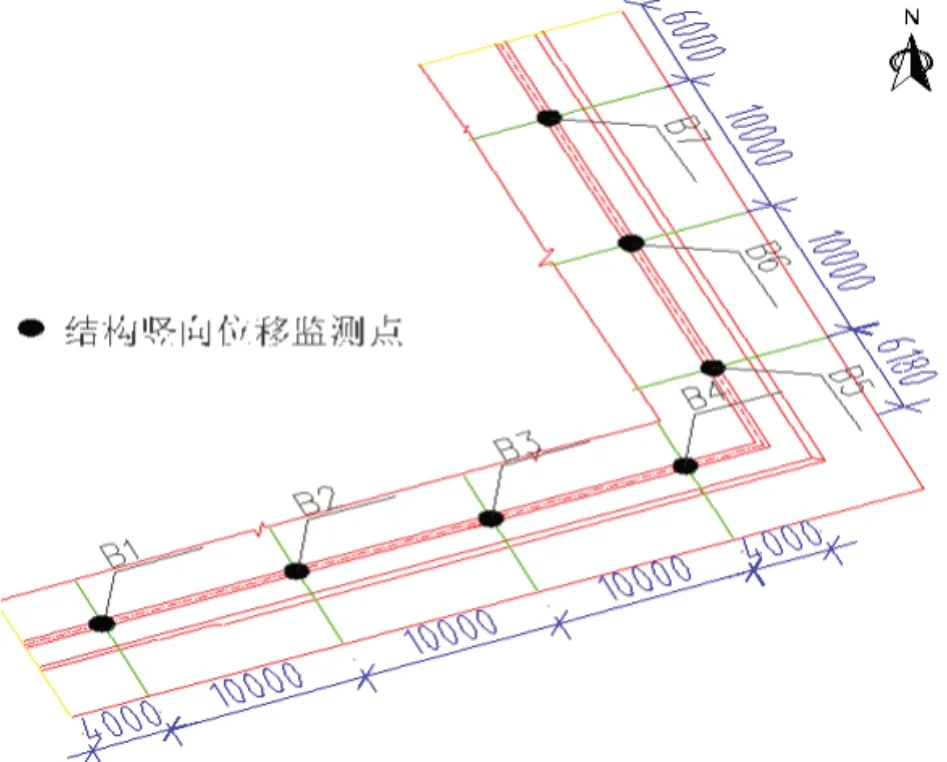

围堰施工结束后,吹填过程中对围堰结构开展监测,监测内容包括:沉降、深层水平位移等,监测点布设如图4所示。

图4 监测点平面布置图(单位cm)

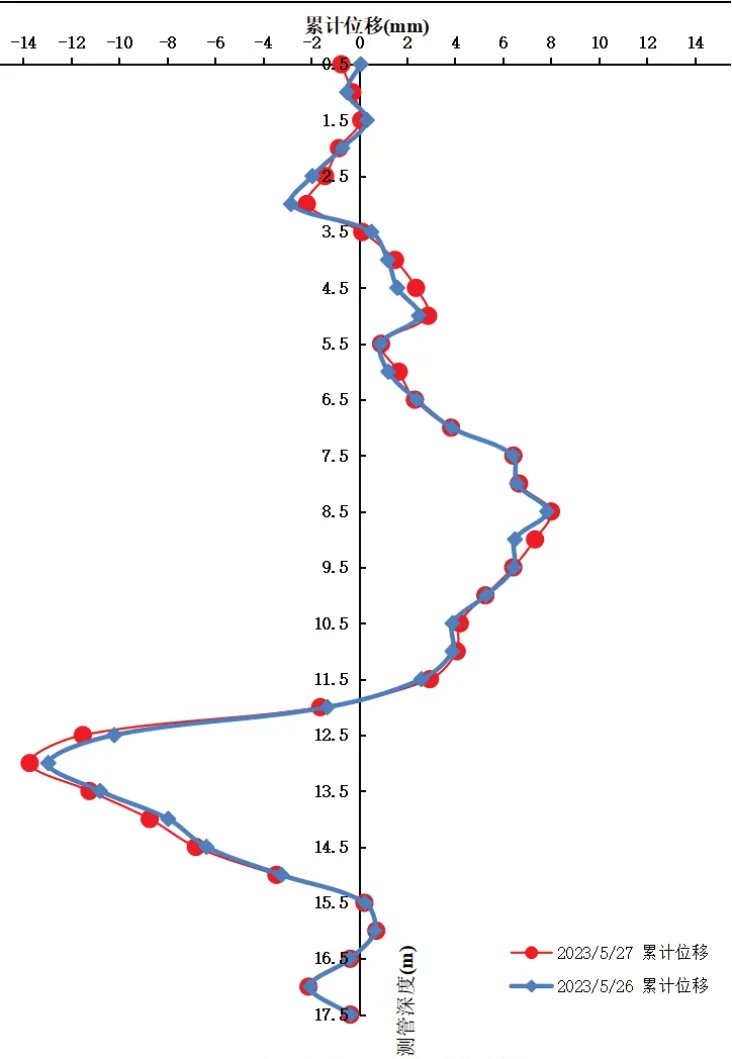

图5 CX深层水平位移-累计位移曲线图

图6 砂袋围堰累计沉降曲线分析图

吹填开始后,经过连续1个月的监测数据结果显示:围堰施工整体断面沉降均匀,两侧累计沉降平均值为0.22m,围堰中部的平均沉降为0.3m,两侧与中间沉降差为0.12 m。

围堰结构的监测数据表明,吹填施工未产生大滑移,沉降均匀,沉降、位移曲线逐步收敛,围堰结构在吹填施工过程中整体趋于稳定。

7.结论

(1)未加固软基设计采用新型复合砂袋围堰结构(底部铺设土工垫、砂被垫层、插打塑料排水板),解决了砂袋围堰成形过程中因不均匀沉降、滑移导致的失稳破坏等问题,加快施工进度,提高围堰稳定性。

(2)砂袋围堰内侧吹填淤泥过程中,随着吹填泥面的升高,内侧受挤压力逐步加大,在围堰外侧采取回填石反压层,消除了低潮水位时围堰单向受力过大造成围堰滑移的安全隐患,加大了围堰施工安全稳定系数。

(3)采用中砂、高透水性机织布并缩小砂袋围堰断面结构尺寸,减少了围堰材料用量,提高了施工工效,节省了施工成本,降低了围堰工程造价。