基于近红外光谱净信号的烟叶加料均匀性检测

胡 芸,李博岩,庞红蕊,张辞海,刘 剑

1. 贵州中烟工业有限责任公司技术中心,贵阳市开发大道96 号 550009

2. 贵州医科大学公共卫生与健康学院,贵阳市花溪大学城 550025

加料是卷烟加工过程的重要环节之一,不仅可以改进烟叶的感官性能,还能平衡烟叶中的内在化学成分,调整烟香并赋予品牌卷烟的风格特征[1-3]。因此,加料工序过程控制对卷烟产品的质量稳定性有着极为重要的作用。关于烟叶加料均匀性评价的方法很多,例如传统的检测料液流量的稳定性方法、标记物法[4-5]、近红外光谱法[6-7]、图像法[8]、过程能力指数法[9]等。其中,标记物法是评价加料均匀性应用较广的方法之一。烟草行业标准[10]中常采用1,2-丙二醇作为标记物,通过检测其含量,计算加料均匀系数,以评价加料的均匀性。该方法检测耗时长、过程繁琐,且要求料液中必须含有一定量的1,2-丙二醇,而实际料液成分不是均能满足上述条件,很难在实际生产中真正发挥作用。近红外光谱技术具有简单、快速、非接触测量以及对产品无损等优点,不同物质在近红外线区域多有丰富的吸收光谱,每种质量特征都对应特定的吸收特性,与C-H、N-H 及O-H 等分子基团相关联,因此被广泛用于卷烟制丝工艺过程中的检测分析。目前,近红外光谱技术在加料过程均匀性评价方面的应用主要有两种方式。一种是运用偏最小二乘法建立料液与烟叶比例的定量关系模型,再通过测量实际加料后的各取样点烟叶近红外光谱,计算出各样品中加料量,进而评价烟叶加料的均匀性[6]。另一种是选择烟叶中的特定标记物,构建其含量的预测模型,再检测加料过程中施加到烟叶表面的该标记物含量,计算含量的变异系数,以此评价加料过程的均匀性[7]。这两种方法都需要定量分析料液成分,继而才能评价加料均匀性,均涉及标记物选择和建模等问题,前期工作量大,模型亦要求及时维护与更新,因此,方法的检测效率受到制约。鉴于此,基于净信号方法[11-12],对加料后样品的近红外光谱进行投影分析,得到不含烟叶、噪声背景等无关信息的料液光谱的净信号,再利用净信号的范数作为样品相似性判断依据,表征加料的均匀性,旨在建立快速高效的卷烟加料均匀性评价方法,为加料过程参数的调整和研究提供技术支撑。

1 材料与方法

1.1 材料和仪器

烟叶样品和料液样品来自贵州中烟工业有限责任公司生产线上的“贵烟(硬黄精品)”卷烟。

Thermo AntarisⅡ傅立叶近红外光谱仪(美国Thermo Scientific公司);QS-5A烟叶切丝机(开封捷利美嘉机械设备有限公司)。

1.2 方法

1.2.1 取样方法

根据烟叶在加料机上的运行速度,确定加料前后取样的时间间隔为3 min 21 s,即经过该时间间隔,烟叶从加料工序的入口处运行至加料工序的出口处。因此,加料设备稳定运行后,按照取样间隔4 min,采集加料前后的烟叶样品各11 份,每份样品的取样量约为100 g,然后将每份样品切丝后分为6 份,待测。

1.2.2 光谱采集

在光谱采集过程中,环境温度控制在(22±2)℃,相对湿度控制在40%±10%。近红外光谱仪开机预热时间不低于1 h,然后用仪器自带的自检程序校验,合格后采集各烟丝样品的近红外光谱。

将装有烟丝(压平后,样品厚度≥20 mm)的样品杯放置于旋转台,采用积分球漫反射的方式测量光谱,扫描范围为4 000~10 000 cm-1,分辨率为8 cm-1,扫描次数为64次。每次采集样品光谱前均需测量背景光谱。

1.2.3 净信号

净信号定义为样品信息中待分析成分的有用组分信息,即光谱中与其他干扰信息无关而只与样品分析组分相关的光谱信号[11-13]。对于样品中的某一待分析成分而言,其净信号是唯一的,不包含其他组分的干扰信息,图1为净信号分析的原理示意图。物质的净信号可以准确地描述光谱与被测成分浓度之间的定量关系。

图1 净信号分析的原理示意图Fig.1 The principle of net analyte signal analyzing

假设样品的光谱数据矩阵Xm×n(其中,m表示样品数量,n表示波长或者波数)由待分析指标数据矩阵和与分析指标无关的数据矩阵两部分构成,那么加料后烟丝的光谱X可表示为加料前烟丝的光谱X-k与料液的光谱Xk之和,即:

净信号算法就是找到一个包含所有干扰信息的子空间X-k,将加料后烟丝样品的光谱信号X正交投影于该空间,以消除干扰信息的影响,从而得到净信号Xk,即表征待分析指标料液的真正信息。净信号是正交于加料前烟丝光谱子空间信息的,因此,料液的净信号(NAS)可以表示为:

式中:I为单位矩阵;X-k为加料前烟丝样品光谱组成的矩阵;X-k+为X-k的广义逆矩阵;xi为第i个加料后烟丝样品的光谱。若净信号不受其他非目标因素的影响,则采用其2 范数来衡量料液的净信号大小。这样,将原来的全谱矢量信息xi简化为确定的范数标量ri,大大减少了模型的复杂度,也可以用于表征加料后样品间的相似度。

1.2.4 加料均匀系数

加料均匀系数由式(4)计算:

式中:CU 表示加料均匀系数;m表示加料后烟丝样品的数量;ri为第i个加料后烟丝样品光谱净信号的2范数;r为m个加料后烟丝样品光谱净信号范数的平均值。CU值越大,表示加料均匀性越好。

2 结果与讨论

2.1 加料前后烟丝样品的近红外光谱

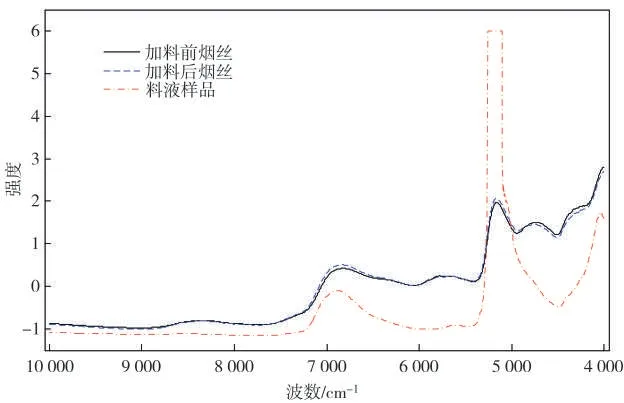

烟用料液中含有羟基化合物,其官能团在近红外光谱区具有特征吸收,导致施加料液后烟丝样品的近红外光谱发生显著变化,如图2。随着加料比例的增加,谱图的吸收强度逐渐增大,谱图的基线也向上漂移。为减少或消除烟丝样品固体颗粒大小、表面散射效应引起的基线漂移对光谱数据的影响,利用标准正态变量变换法(SNV)对原始光谱数据进行预处理。图3 为料液施加比例为3%(质量分数,下同)的加料前后烟丝样品的近红外光谱。从图3中可以看出,在6 500~7 100 cm-1与4 400~5 400 cm-1区域,其谱带强度变化明显。料液样品在该区域有较强的光谱吸收,O-H键的伸缩振动在5 155 cm-1的吸收处于饱和状态。对预处理后的加料前后的烟丝样品(各66个)光谱数据进行主成分分析,结果显示加料前后烟丝样品的主成分得分区别明显(图4a),对应的第1 载荷矢量轮廓反映出加料后样品光谱的变化主要在6 500~7 100 cm-1与4 400~5 400 cm-1区域(图4b)。这说明烟丝中料液含量不同,将直接影响近红外光谱吸收谱带的变化,为加料均匀性的检测与判断提供了可能性。

图2 施加不同比例料液后烟丝样品的近红外图谱Fig.2 NIR spectra of cut tobacco samples with casings added at different ratios

图3 加料前后烟丝样品(料液施加比例3%)和料液样品的预处理后的图谱Fig.3 Pre-processed NIR spectra of cut tobacco samples with/without casing at the addition ratio of 3% and the casing sample

图4 加料前后烟丝样品近红外光谱数据的主成分得分图(a)和载荷图(b)Fig.4 Principal component scores(a)and loadings(b)of the pre-processed NIR spectra of cut tobacco samples with/without casing

2.2 净信号分析方法的建立与验证

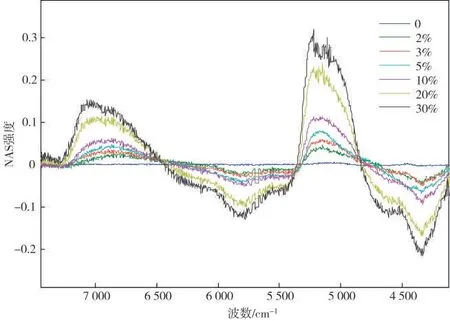

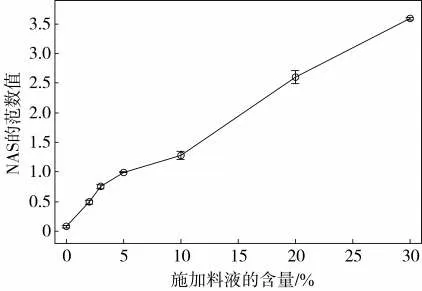

净信号分析方法的本质是寻找一个包含除料液组分外的各因素构成的子空间X-k。这里采用主成分分析的方法来构建X-k。首先,对加料前的样品光谱数据进行主成分分析,确定主成分数并计算各主成分的累计方差贡献率,使得前q个主成分的累计方差贡献率达到99.0%以上。选取前q个主成分对应的得分矩阵Tq和载荷矩阵Pq构建投影矩阵X-k。矩阵X-k有助于消除测量误差与噪声的影响。对空白烟丝样品分别施加不同比例(2%、3%、5%、10%、20%、30%)的料液,并检测加料后烟丝样品的近红外光谱。按照公式(1),计算加料后烟丝样品的净信号(图5)。从图5 中可以看出,施加不同比例料液烟丝样品的净信号矢量变化明显,尤其在6 500~7 100 cm-1、4 900~5 400 cm-1波数区域与料液的施加比例呈正相关变化;在5 440~6 500 cm-1、4 050~4 900 cm-1波数区域内呈负相关变化。计算净信号的2范数,结果如图6。由图6可以看出,净信号范数的大小随着烟丝中料液施加比例的增加而增大。空白烟丝样品净信号范数的平均值±标准偏差为0.08±0.02。当料液施加比例为5%时,其净信号范数值增加到1.00±0.07。这表明,净信号的2范数能表征料液施加比例的大小。因此,可以通过净信号的2范数来衡量烟丝样品中料液的含量。

图5 不同施加比例料液的烟丝样品的净信号Fig.5 NAS of cut tobacco samples with casings added at different ratios

图6 烟丝样品净信号的2范数与料液施加比例的关系Fig.6 Relationship between the 2-norm of NAS of cut tobacco sample and casing addition ratio

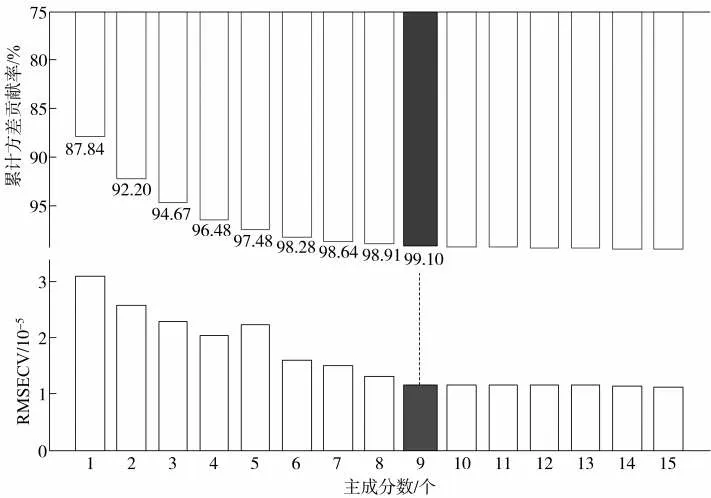

在构建投影矩阵X-k中,主成分数的选择极为重要。如果选择过少的主成分数,投影矩阵不能合理包含加料前烟丝的光谱信息;若主成分数目过大,会带入不必要的噪声和误差信息,得到的净信号也不准确。针对生产线上两个批次烟丝样品的加料均匀性数据,采用留一法交叉验证(leave-one-out cross validation)主成分分析方法,前9 个主成分的数据方差累计贡献率达99.10%(图7)。同时,对应的交互验证均方根误差(RMSECV)数值也较小,其数值由此趋于稳定。因此,选取9个主成分构建净信号投影矩阵。由此计算其加料均匀系数分别为0.895 与0.938。通过行业标准方法测定加料后烟丝样品中1,2-丙二醇含量,得到的加料均匀系数为0.919 和0.939。两种方法的检测结果具有相同的趋势,验证了该方法能有效表征烟丝加料的均匀性,但更加简单、快捷,且不需要构建特定标记物的定量模型。

图7 烟丝样品光谱主成分的累计方差贡献率和RMSECV图Fig.7 Cumulative variance contribution rate and RMSECV of principal components of spectra of cut tobacco samples

2.3 净信号分析方法的应用

在加料过程中,料液施加的均匀度直接取决于双介质混合喷嘴的喷射角度和雾化效果。加料喷嘴的调校是通过调节阀芯与间套的位置来实现的。调节喷嘴的阀芯能改变喷射区域锥面的大小和雾化效果,可使到达的料液不被作为废气抽走并均匀地施加到烟叶上。实验通过调节加料机喷嘴间套和阀芯的位置,收集不同位置下加料前后的烟叶样品。图8为加料机喷嘴间套与阀芯的位置示意图,喷射出口方向“+”为正值,反方向“-”为负值。设置3 个阀芯位置(0、1.0、1.5 mm 处),2 个间套位置(-1.0 和0 mm 处),考察烟叶加料效果。分别获取不同组合位置[间套位置(mm),阀芯位置(mm)]加料前样品的光谱数据,用10个主成分构建投影矩阵X-k,计算不同组合位置样品的净信号范数,分别得到6 个组合位置(-1.0,0)、(-1.0,1.0)、(-1.0,1.5)、(0,0)、(0,1.0)、(0,1.5)样品的加料均匀系数分别为0.922、0.927、0.879、0.935、0.928 和0.903。该结果表明喷嘴在组合位置(-1.0,0)、(-1.0,1.0)、(0,0)及(0,1.0)时,烟叶的加料效果都比较好,故均可作为加料喷嘴的调校位置。

图8 加料机喷嘴间套和阀芯的位置图Fig.8 Position of spacer sleeve and valve core of the spraying nozzle in a casing machine

3 结论

①基于加料前后烟丝样品近红外光谱的变化,建立了光谱净信号分析方法,计算料液光谱净信号范数,该指标可以表征加料过程中料液施加的均匀性。基于净信号范数计算的加料均匀系数与行业标准方法所测结果具有相同趋势。该方法既不需要寻找标记物也无需建立近红外定量分析模型,具有简单、快速、高效的特点。②通过调校加料机喷嘴间套和阀芯的位置,收集不同位置下样品的近红外光谱,运用净信号方法分析加料均匀性,能够实现加料机喷嘴的间套和阀芯的位置优化,有效保障烟叶的均匀加料。