页岩油压裂返排液水质特性分析及循环利用工艺技术探讨

房永 江能

大庆油田设计院有限公司

随着页岩油试验区大规模开发,压裂返排液总量大幅度上升,面临诸多问题。返排液成分复杂,含聚合物稠化剂、交联剂等十几种添加剂[1];黏度大,乳化程度高[2];含油浓度波动变化大,难以分离;页岩油压裂返排液处理后回注或者回灌处理成本高;页岩油开发区块远离已建处理站场,建管网或拉运返排液的费用高;产生的压裂返排液前期量大,储存空间有限,而随意排放会对自然环境造成严重污染和资源浪费[3-4];迫切需要开展返排液循环利用技术研究,实现水资源综合利用,消除环保安全隐患,使返排液就地处理、就近复配利用。

1 处理技术现状

1.1 压裂液种类

最早采用的压裂液是油基压裂液,20 世纪50年代开始应用胍胶稠化的水基压裂液,60 年代发展了交联胍胶压裂液,70 年代开发出羟丙基胍胶,80 年代采用了延迟交联的水基压裂液,90 年代压裂液向清洁无伤害压裂液体系发展。

1.1.1 油基压裂液

油基压裂液是以油作为溶剂或分散介质,与各种添加剂配制而成的压裂液。目前国内外使用的油基压裂液主要有以下几种类型:以油溶性活性剂作为稠化剂,主要是脂肪酸盐;以油溶性高分子物质作为稠化剂,主要有聚异丁烯、聚丁二烯、聚异戊二烯、a-烯氢聚合物,聚烷基苯乙烯,氢化聚环戊二烯、聚丙烯酸[5]。

1.1.2 水基压裂液

水基压裂液是以水作为溶剂或者分散介质,向其中加入稠化剂、添加剂配制而成。目前国内外使用的水基压裂液主要有以下几种类型:天然植物胶水基压裂液、纤维素压裂液、合成聚合物压裂液[6]。

1.1.3 泡沫压裂液

泡沫压裂液是由气相、液相、表面活性剂和其他化学添加剂组成。是在常规植物胶压裂液基础上混拌高浓度的液态N2或CO2等组成的以气相为内相、液相为外相的低伤害压裂液[7]。

1.1.4 清洁压裂液

清洁压裂液是在盐水中添加表面活性剂形成的一种黏弹性表面活性剂(VES),仅由表面活性剂与盐水相互溶解而成,无需交联剂等添加剂。主要包括:阳离子季铵盐类表面活性剂压裂液体系、甜菜碱性阳离子表面活性剂压裂液以及非离子型表面活性剂压裂液[8]。

1.2 大庆油田压裂返排液处理技术

1.2.1 井下作业分公司外排工艺

井下作业分公司采用化学混凝→过滤→活性炭吸附→膜分离工艺处理压裂返排液,该项处理工艺进行了中试试验,试验分两部分,一是直接处理废液,二是按90 ℃乳化压裂液加入适当添加剂后再进行处理。该工艺设备运行平稳,进液排量可以达到2.5 m3/h,出液排量在1.2 m3/h。试验结果表明,处理后的水质各项指标均能达到排放标准。

1.2.2 试油试采分公司回注工艺

试油试采分公司采用了气浮+磁分离+过滤工艺,压裂返排液经过气浮选收油,进行加药絮凝反应,使压裂返排液变成絮凝泥团和清水,流经磁分离主机,泥团被吸附在转盘上,刮泥器将污泥刮进污泥浓缩机脱水,脱水后干泥装袋外运;剩下的清水由升压泵输送进入过滤罐过滤,处理后的达标水可直接回注或进污水站深度处理。处理后水质达到含油质量浓度(以下简称浓度)≤20 mg/L、悬浮物固体浓度≤10 mg/L 的油田高渗透注水水质标准。目前该工艺装置的处理规模为15 m3/h。

1.2.3 采油八厂先导试验

采用管式反应器→沉降→一级气浮→二级气浮→过滤处理工艺,使压裂废液经过破胶和破乳后,加入混凝剂使其快速分层易于分离,固液分离后上层清液泵入过滤罐,下层污泥经分离进污泥罐再处理,过滤后出水优于油田已建污水处理设施进水要求。小试装置处理规模为1 m3/h,处理后出水未检出石油类悬浮物固体,悬浮物固体浓度≤10 mg/L,各项指标均达到项目所要求的处理标准。

1.2.4 呼伦贝尔分公司回注工艺

呼伦贝尔分公司采用3 000 m3+5 000 m3返排液储池→悬浮污泥过滤SSF→重力式过滤工艺,处理规模10 m3/h,考虑到药剂成本的问题来水在工业污水处理站进行预处理,采用悬浮物固体浓度≤50 mg/L、含油浓度50 mg/L 的出水标准,加药浓度分别为返排液处理剂40 mg/L、絮凝剂20 mg/L、助凝剂1 mg/L、破胶剂60 mg/L。该工艺产渣率为水量的5%~10%,渣的含水率为95%~97%。

1.2.5 油田水务公司回注试验

油田水务公司形成了以调质+气浮分离+超磁分离为核心的系列压裂返排液处理技术。压裂返排液经该技术处理后水质达到悬浮物固体浓度≤20 mg/L、含油浓度≤20 mg/L 的标准,满足高渗透地层注水水质要求,可直接进入联合站处理系统后回注。在注入工艺流程后增加高级氧化、膜处理工艺即可达到配置压裂液和达标排放水质标准要求。

1.3 其他油田压裂返排液处理技术

1.3.1 新疆油田A 采油厂现场试验

新疆油田A 采油厂压裂返排液回注处理采用高级氧化→混凝沉降→过滤工艺。投用初期,固体氧化净水橇处理量为15 m3/h,沉降罐出水水质悬浮物固体浓度≤20 mg/L,含油浓度未检出,稳定运行期间,处理效果达到设计指标;运行2 个月后,处理能力提升至20 m3/h,加药量不变情况下,固体氧化净水橇出水悬浮物固体浓度为45 mg/L,含油浓度未检出,过滤器出水悬浮物固体浓度为10 mg/L;进入冬季来水水温逐渐降低,固体氧化净水橇出水水质悬浮物固体平均浓度为34 mg/L,处理后水质较差,两级过滤后,悬浮物固体浓度为15~20 mg/L[9]。

1.3.2 新疆油田电解工艺

新疆油田已建中试装置一套,处理能力10 m3/h,采用电解降黏+絮凝气浮处理工艺,利用电解过程产生的自由基使返排液快速降黏,更好地去除悬浮物固体。处理后的水质满足悬浮物固体浓度≤50 mg/L、含油浓度≤50 mg/L,达到配制压裂液用水要求,且配制出的压裂液达到行业标准要求。截至2017 年7 月,已完成压裂施工井次共计约50口,压裂返排液采用电解工艺处理后水质配制的胍胶压裂液符合《压裂液通用技术条件》要求,压裂施工成功率100%[9]。

1.3.3 西南油气分公司回灌工艺

西南油气分公司采用除砂器+水池沉降+絮凝沉降+过滤为核心的压裂返排液处理技术,通过水质分析性能评价,补充添加剂或深度处理,重复利用。确定了压裂液配制的回用水标准。冻胶压裂液回收水质要求:钙镁离子浓度<8 000 mg/L,铁离子浓度<20 mg/L,含油浓度<10%,悬浮物固体浓度<0.2%。滑溜水压裂液回收水质要求:钙镁离子浓度<8 000 mg/L,铁离子浓度<10 mg/L。

1.3.4 胜利油田深度处理工艺

胜利油田确定了以油田已建污水处理系统为依托,对油田作业废液进行集中预处理的废液处理工艺。采用酸碱调节→废液混合→混凝沉降→进污水站深度处理工艺,该工艺技术于2006 年8 月开始分别在胜利油田陆续推广应用9 套,装置整体运行情况稳定,出水状况良好,满足预处理要求,处理后废液中悬浮物固体浓度≤45 mg/L、含油浓度≤20 mg/L、pH 值为6.5~7.5。

2 页岩油压裂返排液水质特性

2.1 基本特性测试

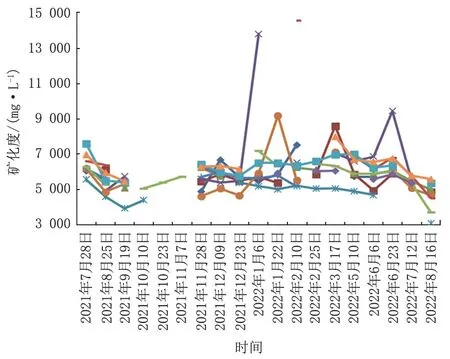

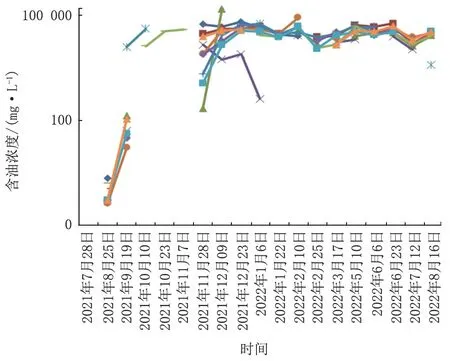

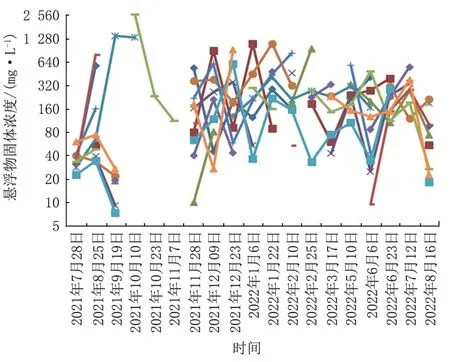

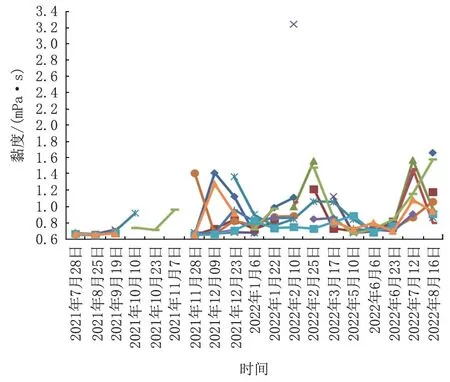

对页岩油试验区正在生产的单井进行现场取样跟踪。检测矿化度、含油浓度、悬浮物固体浓度、黏度,检测结果见图1~图4。

图1 单井矿化度检测数据Fig.1 Single well salinity detection data

图2 单井含油浓度检测数据Fig.2 Single well oil concentration detection data

图3 单井悬浮物固体浓度检测数据Fig.3 Single well suspended solids concentration detection data

图4 单井黏度检测数据Fig.4 Single well viscosity detection data

从图1~图4 检测数据可知,页岩油压裂返排液均为HCO3-型溶液,返排液总矿化度集中在4 400~7 900 mg/L,矿化度较高,阳离子以Na++K+为主;含油浓度高,基本在7 000~57 000 mg/L 之间;悬浮物固体浓度高,基本在30~900 mg/L 之间;黏度基本小于1.5 mPa·s。

2.2 分离特性室内试验

2.2.1 试验条件

取A、B 单井压裂返排液,在投加破乳剂浓度为200 mg/L 后,开展室内沉降特性试验、加药试验、气浮试验(水浴温度40 ℃,室温23 ℃)。

2.2.2 沉降特性

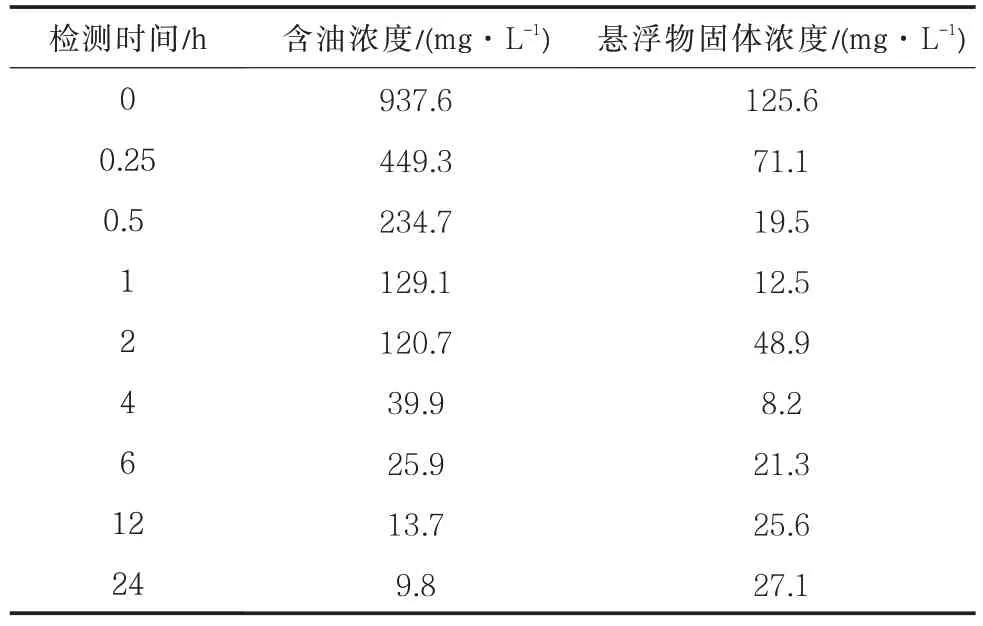

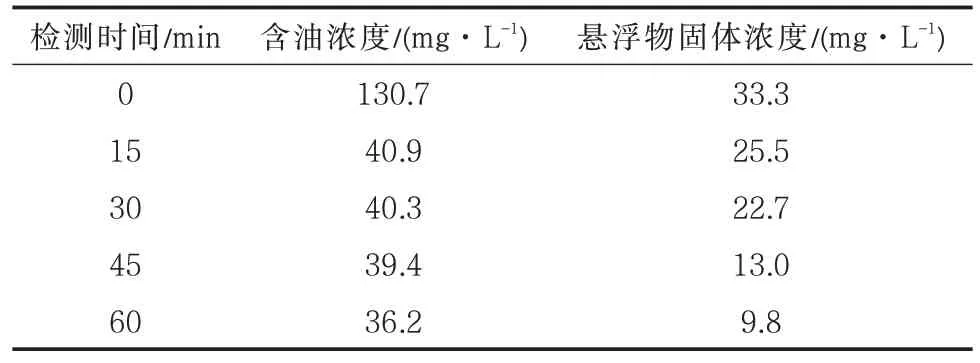

取A、B 单井压裂返排液开展沉降特性试验。在静止状态下,油珠、悬浮物固体依靠重力作用沉降分离,在相应沉降时间取烧杯中下部水样,测定污水的剩余含油浓度、悬浮物固体浓度,检测结果见表1 和表2。

表1 A 井返排液沉降特性试验检测数据Tab.1 Detection data of flowback fluid sedimentation characteristic test in Well A

表2 B 井返排液沉降特性试验检测数据Tab.2 Detection data of flowback fluid sedimentation characteristic test in Well B

从以上沉降检测数据可以看出,A、B 单井压裂返排液含油浓度、悬浮物固体浓度随沉降时间延长逐渐降低,分别静止沉降6 h 和4 h 后,达到含油浓度≤50 mg/L、悬浮物固体浓度≤50 mg/L 的指标。

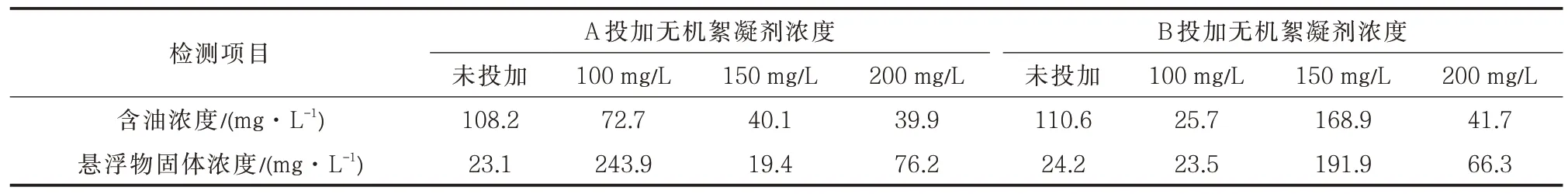

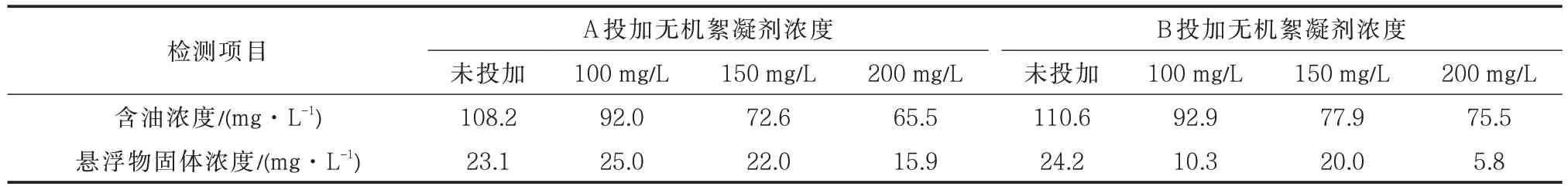

2.2.3 加药试验

取A、B 单井压裂返排液开展室内加药试验。投加无机絮凝剂(PAC)或有机助凝剂(PAM),静沉30 min 后,肉眼观察各种絮凝剂不同浓度的絮凝效果,记录在烧杯中的絮团沉积层的厚度和外观,取烧杯中水样检测含油浓度、悬浮物固体浓度,检测结果见表3 和表4。

表3 A、B 井投加无机絮凝剂检测数据Tab.3 Detection data of adding inorganic flocculants to Well A and Well B

表4 A、B 井投加有机助凝剂检测数据Tab.4 Detection data of adding organic coagulant aids to Well A and Well B

通过室内加药试验数据可以看出,A、B 单井压裂返排液投加无机絮凝剂后形成大团絮体,随加药量增加大团絮体逐渐下沉,分别投加浓度为150 mg/L、100 mg/L 无机絮凝剂后,达到含油浓度≤50 mg/L、悬浮物固体浓度≤50 mg/L 的指标。投加有机助凝剂后,只是形成小絮体,呈悬浮状态,随加药量效果逐渐变好,但没有达到含油浓度≤50 mg/L 和悬浮物固体浓度≤50 mg/L 的指标。

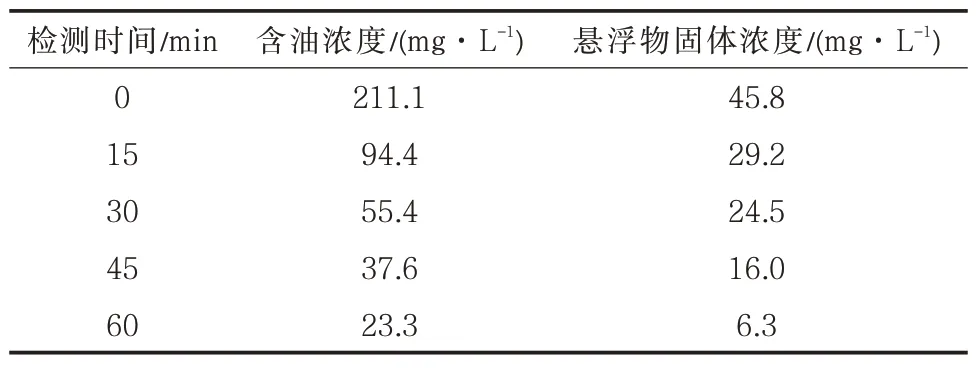

2.2.4 室内气浮试验

取A、B 单井压裂返排液开展室内气浮试验。测试在室内状态下,油珠、悬浮物依靠叶轮气浮选作用下的分离效果,在相应气浮时间取烧杯中下部水样,测定污水的剩余含油浓度、悬浮物固体浓度,检测结果见表5 和表6。

表5 A 井室内气浮检测数据Tab.5 Detection data of indoor air flotation in well A

表6 B 井室内气浮检测数据Tab.6 Detection data of indoor air flotation in well B

从表5 和表6 室内气浮试验数据可以看出,A、B 单井压裂返排液随气浮时间的延长含油浓度、悬浮物固体浓度逐渐降低,分别室内气浮15、45 min 后,达到含油浓度≤10 mg/L、悬浮物固体浓度≤50 mg/L 的指标。

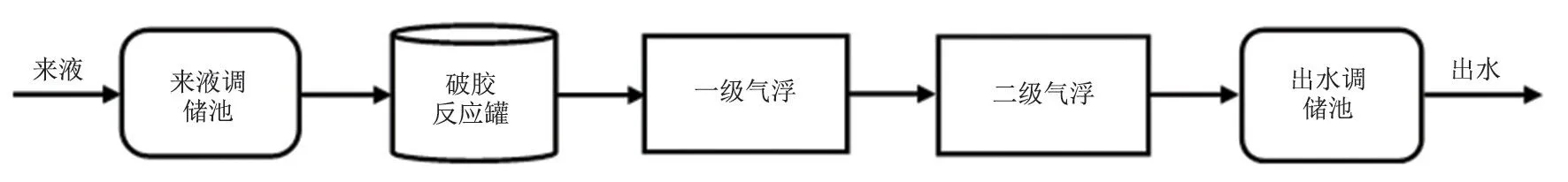

3 循环利用处理工艺

根据技术调研结果,新疆油田压裂返排液回用处理技术采用电解降黏+絮凝气浮处理工艺,处理后的水质满足悬浮物固体浓度≤50 mg/L、含油浓度≤50 mg/L,达到配制压裂液用水要求;大庆油田采油八厂压裂废弃液处理先导试验,采用管式反应器→沉降→一级气浮→二级气浮→过滤处理工艺,处理后出水未检出石油类悬浮物固体,悬浮物固体浓度≤10 mg/L。根据室内气浮试验结果,返排液气浮15~45 min 后,达到含油浓度、悬浮物固体浓度≤50 mg/L 的指标。因此选择破胶+两级气浮为主的返排液处理工艺,该工艺装置设计立足于系列化、橇装化,实现可复制、可搬迁,可重复利用;处理后压裂返排液指标达到含油浓度≤50 mg/L、悬浮物固体浓度≤50 mg/L,可复配压裂液循环利用。

3.1 处理规模及指标

考虑到橇装化设计、规范化吊装搬迁、系列化组合应用等因素,确定橇装压裂返排液循环利用工业化试验装置的处理规模应为50 m3/h 或1 200 m3/d。

处理前指标为含油浓度<1 000 mg/L;悬浮物固体浓度<450 mg/L;黏度<4.0 mPa·s。

处理后指标为含油浓度≤50 mg/L;悬浮物固体浓度≤50 mg/L。

3.2 工艺流程

压裂返排液进入来液调储池,在进口管线投加破乳剂。当返排液黏度较高时,经泵提升后进入破胶反应罐,破胶反应罐内加入破胶剂,降低返排液黏度,有利于后续处理;当返排液黏度较低时,可超越破胶反应罐;出水重力流进入一级气浮,加入絮凝剂、助凝剂,初步去除大颗粒悬浮物[10]和分散油;出水重力流进入二级气浮,加入絮凝剂、助凝剂,进一步去除细小悬浮物颗粒和乳化油;出水重力流进入出水调储池,最终出水拉运到附近井场复配压裂液。橇装压裂返排液循环利用工业化试验装置工艺流程示意图如图5 所示。

图5 橇装压裂返排液循环利用试验装置工艺流程Fig.5 Process flow of the skid-mounted fracturing backflow fluid recycling experimental device

3.3 主要工程量及功能

(1)来液调储池2 座,对压裂返排液来液进行储存、缓冲、调节。

(2)破胶反应罐1 座,加入破胶剂,降低返排液的黏度,利于下一级处理设备的发挥作用。

(3)一级气浮橇1 座,初步去除大颗粒悬浮物和分散油。

(4)二级气浮橇1 座,进一步去除细小悬浮物颗粒和乳化油。

(5)提升泵橇1 座,对压裂返排液进行提升、计量。

(6)加药橇1 座,投加破胶剂、絮凝剂、混凝剂。

(7)出水调储池2 座,对处理后返排液进行储存、缓冲、调节。

4 结论

(1)从国内各油田压裂返排液处理调研情况可以看出,根据返排液的回注、外排、复配回用等处理目的不同,优选、组合采用不同处理工艺。

(2)确定了压裂返排液水质基本特性,返排液矿化度较高为4 400~7 900 mg/L,含油浓度高为7 000~57 000 mg/L,悬浮物固体浓度高为30~900 mg/L,黏度基本小于1.5 mPa·s。

(3)掌握了单井压裂返排液的分离特性,返排液含油浓度随时间延长逐渐降低,单井压裂返排液静沉4~6 h 后,含油、悬浮物固体浓度为≤50 mg/L;返排液投加无机絮凝剂100~150 mg/L 后,含油、悬浮物固体浓度为≤50 mg/L;返排液气浮15~45 min 后,含油、悬浮物固体浓度为≤50 mg/L,均达到了指标。

(4)初步探讨确定了压裂返排液循环利用处理工艺,为返排液循环利用提供技术支持。该工艺装置立足于系列化、橇装化设计,达到可复制、可搬迁、可重复利用的目的,处理后返排液用于复配压裂液,实现返排液就地处理、就近复配利用。