偏远低渗透油田集输工艺适应性研究

任健

大庆油田第四采油厂

某油田位于偏远地区,地表较为平缓,地面高程海拔587~702 m。区块内大面积为草原,可依托性非常差,属中温带干旱气候,昼夜温差大;交通较便利,但路况条件差,环保要求严格;冬季漫长,暴风雪多,最低气温达-45 ℃,无霜期仅有103 天,可施工期短[1]。

针对该油田渗透率低以及地处偏远、零散、高寒的环境特点,地面建设根据已有的成熟工艺,结合油田滚动发展的形势,坚持“一次规划、分期实施”的原则,规避投资风险;不断优化方案、简化工艺,引进、改造和创新技术,形成了适应油田发展的地面技术:站外集油系统主要工艺流程为环状掺水集油流程;分布集中油井采用单管环状掺水集油流程;零散井采用单井拉油工艺[2]。

自2020 年起,该地区受多种因素影响,耗能情况较为突出,精细化设计站外集油流程成为节能降耗的关键。以该油田的某产油区块为切入点,探索该区块的拉油、掺水、单管电加热集油工艺的适应性,为全面推进节能降耗奠定坚实的基础。

1 集油工艺

目前地处偏远的油田常采用的集油工艺为拉油、环状掺水及单管电加热集油工艺[3]。

1.1 拉油工艺

新建油井采用集中或相对集中拉油工艺,即多井采出气液混合物经阀组后进高架罐或零位罐,靠自流或泵输装车后拉运至卸油点。对于距离已建油气集输系统较远、规模较小的分散断块可采用拉油流程。其中单井拉油流程适用于远离已开发油田的低产零散井;集中拉油流程适用于孤立、低产断块,虽不能形成一定的规模集油能力,但油井相对集中的油田。工艺流程如图1 所示。

1.2 环状掺水集油工艺

该工艺在20 世纪80 年代中后期外围低产油田开发的形势下,在双管掺水集油工艺基础上优化简化而成,多井串联成一个集油环,较单井双管掺水集油工艺降低集油管网建设投资30%以上,节约能耗20%左右[4]。

环状掺水集油工艺以集油阀组间为中心,采用一条集油掺水管道串多个油井(通常不超过6 口油井)的形式形成集油环。在转油站将分离出的含油污水进行升温,用掺水泵升压将带有一定热量的含油污水输送至阀组间,再将其分配至各个集油环,每个环将热水与油的产液混合后输送回阀组间,继而靠自身压力输回转油站。该种工艺在应用过程中,对集油环辖井数、集油半径、回油温度、单井掺水量进行了逐步优化,形成了“单管环状减量掺水集油工艺”(图2),在满足外围油田开发的条件下,建设投资及运行费用均处于较低水平。

图2 环状掺水集油工艺示意图Fig.2 Schematic diagram of annular water mixing and oil collection process

1.3 单管电加热集油工艺

管道集肤效应电伴热(加热)技术是最近几年来出现的一种新的金属管道加热方法,是大型石油化工等企业热输管道加热保温的新技术、新工艺,国外简称SECT 法[5]。此种加热技术具有效率高,适应所有长、中、短距离金属输液管道的伴热和加热,而且具有安全可靠、使用寿命长、安装维修方便等优点,因此广泛用于各种不同性质的液态物质的管道伴热。该技术因其研究涉及的工程规模较大,虽在我国20 世纪80 年代开始应用,但推广应用速度较慢[6]。

SECT 的原理基于交流电的集肤效应和邻近效应,由于钢管具有极强的磁性,即使在工频电压下也会产生显著的集肤效应[7]。所谓集肤效应,就是当交流电通过钢导体的电流逐渐趋肤在导体表面的一种现象。而邻近效应是双线传输线的两导体中,交流电流相互向相邻导体接近的现象。当加热管中的电缆与热管间通过交流电流时,两者之间产生临近效应,同时,加热管上电流逐渐趋肤在加热管内壁,内壁产生的焦耳热来满足伴热的需要[8]。集肤效应电伴热系统产生焦耳热主要来自于3 部分:①加热管上通电流时,加热管上发出的热,此热量是集肤电伴热系统的主要热量来源;②加热管内部电缆产生的热;③加热管内磁滞损耗产生部分热。

在集肤效应装置中,绝缘导线穿过具有强磁性的钢管并与钢管尾端相连接,钢管的首端与绝缘导线分别接电源的零线和相线,施以共频或中频交流电压,电流通过导线和钢管形成回路产生焦耳热,这种管线称为SECT 管。由于钢管的尺寸、材质、交流电频之间存在一定的关系,交流电并非均匀地流经钢管截面,而是集中流过自其内表面起的某一深度内,电流密度按指数规律减少,在钢管外表面电压电流几乎为零。因此可以将SECT 管直接焊接在输送管上,使之成为高效热源。SECT 管产生的热量通过焊缝及导热胶泥迅速传给输送管,起到伴热作用。

为了适应低产能区块油田的发展,自1993 年起,部分油田采用该加热工艺进行集输,减小了集输规模、减少了集输设备、简化了站内工艺。与单管环状掺水集油工艺相比,可节省管道50%,节省投资30%,节省能耗40%[9]。但运行费用较高,平均为环状掺水集油工艺的1.6 倍,而且存在设备故障率高、故障点确定困难、主线损坏影响面较大的问题。选择此工艺时需结合周围环境,并且计算产能周期内的经济效益进行综合对比。

单管电加热集油工艺流程:在油井的井口设置井口电加热器,将产液进行升温,通过电加热保温管进行保温输送,即点升温、线保温的方式[10](图3)。

图3 单管电加热集油工艺示意图Fig.3 Schematic diagram of single-tube electric heating oil collection process

2 集油工艺方案制定

该油田研究区块共新建水平油井4 口,均采用抽油机的举升方式。采用CYJY10-4.2-53HB 型抽油机,配套功率为18.5/28 kW 的YCHD250-8/6 型电机、CK4-S-63 控制箱。凝固点为36℃,气油比为30.19 m3/t,单井产液量为29.4~49.2 t/d。距离最近的集油阀组间3 km,距离最近的卸油点12 km。以下对该区块油井进行地面不同集输工艺的对比。

集输工艺选择的原则:①严格贯彻执行有关的国家法律、法规及有关的国家与石油行业的标准、规范;②积极采用成熟的新工艺、新技术,简化地面工艺,实现降低工程投资及生产能耗的目的,提高油田开发建设的综合经济效益;③以经济效益为中心,充分挖潜利用已建站的剩余能力,合理控制新增规模及工程量;④为减少地面工程建设投资,相邻区块集输处理能力在系统布局上进行统一考虑;⑤为保护环境、减少污染,油、气、水集输及处理应满足环境保护标准,做到不排放污油、废气、污水。

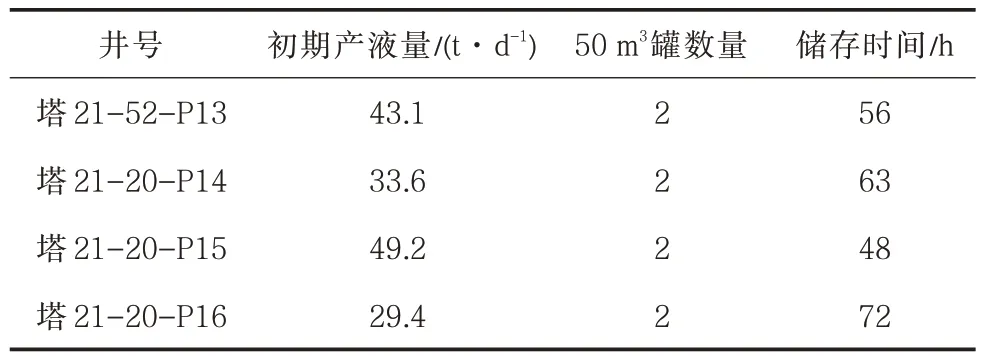

方案一:采用单井拉油的方式进行集油。采用单井拉油集油工艺拉运至塔二联卸油点,拉运距离为12 km,塔二联已建卸油点规模为350 t/d,目前卸油量约为150 t/d,本次产能最高卸油量为150 t/d,卸油量合计约为300 t/d,已建卸油点能力满足需求。每口井设50 m3储罐2 座,共8 座,全部利旧(需新建储油罐基础并进行大修,大修内容包括清淤、更换罐内电热棒、重做储罐外防腐保温等)。存储时间在2~3 天,满足GB 50350—2015《油田油气集输设计规范》4.2.2 中连续生产油井的拉油采油井井场应设储油罐存储时间2~7 天的要求。单井罐的配置情况见表1。

表1 单井罐配置统计Tab.1 Statistics of single well tank configuration

主要工程内容为敷设DN65 单井集油管道0.28 km,新建30 W/m 的电伴热带0.84 km,新建容量为125 kVA 的10 kV 柱上变电站4 座,8 座50 m3储罐利旧,工程费用为220.99 万元。主要运行能耗包括年耗电量59.2×104kWh 和每台拉运车油耗200 $/d,合计运行费用共75.8 万元/a。

方案二:采用环状掺水的方式进行集油。4 口水平井距离3#集油阀组间约3 km,单独成环进入3#集油阀组间(图4)。环状掺水流程采用不同的管径,对应着不同的单井掺水量及最大井口回压和进间温度。更改管径后水力、热力的计算结果见表2。

表2 3#集油间更改管径后计算对比Tab.2 Comparison of calculations after changing the pipe diameter in the 3# oil gathering room

图4 环状掺水集油工艺方案Fig.4 Annular water mixing and oil collection process scheme

4 口水平井独立成环需新建集油掺水管道7 310 m。通过计算对比,集油环应全程选用DN100 的钢管,井口最大回压为0.75 MPa,单井掺水量为1.3 m3/h。

主要工程内容:敷设DN100 单井集油管道7.31 km,扩建集油掺水阀组1 套,新建容量为80 kVA 和63 kVA 的10 kV 柱上变电站各2 座,工程费用313.70 万元。主要运行能耗包括年耗电量4.4×104kWh 和耗气量561.6 m3/d,合计年运行费用共2.2 万元。

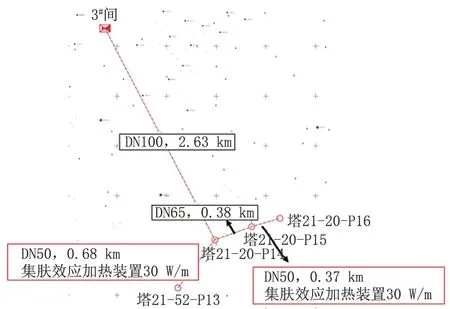

方案三:采用单管电加热集输的方式进行集油(图5)。4 口水平井距离3#集油阀组间约3 km。单井井口配备电加热器,端点井Φ60 mm 的集输管道配备集肤效应加热装置,DN100 和DN65 的主汇管不配备集肤效应加热装置,但需选用40 mm 的保温层。最终混输进入3#集油阀组间,通过pipephase计算,井口产液加热到45 ℃的时候,汇管液进入阀组间的温度为32.37 ℃,可满足生产需求。此集油工艺计算结果见表3。

表3 井口加热温度变化对回压和进间温度的影响Tab.3 Influence of wellhead heating temperature change on back pressure and inlet temperature

图5 单管电加热集油工艺方案Fig.5 Single-tube electric heating oil collection process scheme

主要工程内容:敷设DN100、DN65、DN50 单井集油管道2.63、0.38 和1.05 km,新建管道集肤效应加热装置1.05 km,扩建集油掺水阀组1 套,新建容量为80 kVA 和63 kVA 的10 kV 柱上变电站各2 座,新建井口电加热器4 台。主要运行能耗包括年耗电量80.08×104kWh,年运行费用共41.93 万元。

3 方案对比

平均每天拉运液量为150 t、拉运车拉运能力为40 t,需要拉运4 次,运距为12 km,来回共计24 km,拉运加装卸车最低用时2 h,每天最低需要租用1 台拉运车。方案二和方案三均需扩建1 套阀组,3#阀组间为橇装式阀组间,间内没有扩建位置,规划在间外扩建1 套阀组,搭接在5#阀组(辖3 口油井)上。3 个方案工程量及10 年费用现值的对比见表4。

表4 方案对比Tab.4 Scheme comparison

3 个方案的优缺点对比如下:

(1)单井拉油。优点:投资费用最低,且初期产量存在不稳定因素,拉油运行降低风险。缺点:运行成本最高。利旧油罐不能满足VOCs(挥发性有机物)治理要求(参照标准GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》5.7.3 对油田放空天然气应给予回收,不能回收或难回收的,应经燃烧后放空;不能燃烧直接放空的,应报生态环境主管部门备案),需建设单位向生态主管部门备案。

(2)单管环状掺水集油。优点:掺水工艺10年费用现值最低;运行安全平稳、维护费用低,且工艺成熟,生产管理经验丰富。缺点:新建DN100的集油环7.31 km,投资费用较高;若初期产量高于预测产量,存在井口回压过高的风险。

(3)电加热集输。优点:投资费用低于单管环状掺水集油工艺。缺点:该油田现场技术力量有限,备品备件采购较慢,对井口电加热器和集肤效应加热装置的维修维护存在困难。电加热流程耗电量最高,而该区块实际供电量常年短缺,经常性限电、停电,将导致加热设备不能始终保持理想状态运行。

结合投资、10 年费用现值、方案优缺点对比及生产单位的建议,综合分析,推荐选用方案二,采用环状掺水集油工艺。

4 节能效果分析

对于研究区块的4 口水平井来说,单井拉油、环状掺水和单管电加热集油工艺的节能效果分析如下:单井拉油集油工艺的一次性投资费用最低,但是由于地理位置较为偏远,拉运费用较高,单井罐升温维温的耗电量也较高,年用电量为59.2×104kWh;环状掺水集油工艺的一次性投资费用最高,但是建成后其运行费用最低,年用电量为4.4×104kWh;单管电加热集油工艺的一次性投资费用处于单井拉油和环状掺水集油工艺之间,为229.13 万元,但建成后的能耗消耗是最高的,年用电量为80.08×104kWh。

5 结论

(1)目前地处偏远的油田常采用的集油工艺为拉油、环状掺水及单管电加热集油工艺。

(2)拉油工艺为油井采出气液混合物经阀组后进高架罐或零位罐,靠自流或泵输装车后拉运至卸油;环状掺水工艺以集油阀组间为中心,采用一条集油掺水管道串多个油井的形式形成集油环;单管电加热工艺在油井的井口设置井口电加热器,通过电加热保温管进行保温输送。

(3)从降低能耗的角度来说,宜采用环状掺水集油工艺;从降低一次性投资的角度来说,宜采用拉油工艺;从降低产能周期内的10 年费用限值的角度来说,需综合进行对比;对于研究区块的油井,综合分析后,环状掺水集油工艺更为适合。