油田火炬管网系统设计及优化研究

薛超 吴昊 何懿伦 朱德闻

中国石油工程建设有限公司北京设计分公司

油田联合站是油田生产的中枢,主要目标是通过油气处理设施生产饱和蒸气压、含水率等指标合格的原油及压缩副产的伴生气并外输进行综合利用[1-3]。为实现不同的工艺目的可以将联合站的所有工艺流程分为原油处理系统、伴生气压缩系统、原油储存系统等。原油处理过程中在油气系统超压、设备检修或联合站出现火灾、油气泄漏等紧急工况时,均需将装置中大量的伴生气排放至火炬管网系统以降低系统压力,保障现场操作人员和设备安全[4-5]。

联合站泄放源位于不同工艺系统,其排放介质组成、温度、压力、泄放量均不相同。在保证安全和泄放需求的前提下降低固定投资,需将泄放源分类,对火炬管网所连接的所有泄放源进行工况分析,得出该火炬泄放系统的最大泄放工况[4-7]。借助Aspen Flare System Analyzer 软件进一步对整个火炬泄放系统的主汇管及支管尺寸进行设计和核算[8-9],确保火炬泄放系统满足API STD 521—2020 《减压和泄压系统》、API STD 520—2020《炼油厂泄压装置定径、选择和安装》[10-11]标准的要求。此设计依托国外某油田的火炬系统,对火炬管网系统进行工艺设计及优化研究。

1 油气处理工艺流程

国外某油田原油设计产量为每天20×104bbl,伴生气设计外输量为480×104m3/d(标况,下同)。油气处理流程如图1 所示。含水原油首先进入一级分离器(1.1 MPa(G)下同,50 ℃)进行一次油气水分离。一级分离器处理后原油加热至105 ℃并减压至0.3 MPa 后,进入二级分离器进行二次油气水分离。二级分离器处理后原油再减压至0.02 MPa后进入稳定塔(0.02 MPa,100 ℃)闪蒸后,合格原油从出口进入原油储罐储存或外输。稳定塔塔顶伴生气(0.02 MPa,100 ℃)经稳定气压缩单元(共2 套,每套设计压缩量1.25×104m3/h)压缩冷却后(0.3 MPa,60 ℃)与二级分离器产生的伴生气(0.3 MPa,120 ℃)汇合进入低压压缩机单元(共1 套,每套设计压缩量3.333 3×104m3/h)。经压缩冷却后(1.1 MPa,60~65 ℃)与一级分离器伴生气(1.1 MPa,50 ℃)汇合进入高压压缩机单元(共3 套,每套设计压缩量6.666 7×104m3/h)。经压缩冷却后(4.7 MPa,60~65 ℃)外输至用户。

图1 联合站油气处理工艺流程Fig.1 Oil and gas treatment process flow of the multi-purpose station

2 火炬泄放系统工艺优化

该油田火炬系统泄放源操作压力范围为0.0035~4.7 MPa,主要泄放方式可分为调压放空(PV)、事故泄放(PSV)、紧急泄放(BDV),各阀门的最大背压应小于最大允许背压(约设定压力的10%),常规流程中,各泄放源均公用同一火炬泄放系统。但部分情况下需多泄放源同时泄放。例如压缩机投产前,一级、二级分离器伴生气需要全量泄放至火炬系统,即PV-1A(1.1 MPa)和PV-2A(0.3 MPa)全量泄放,但原油储罐操作压力较低,若PV-4A 与PV-1A 处于同一火炬管网,需为PV-4A 提供巨大尺寸尾管和主汇管,以满足呼吸阀PV-4A 背压低于0.003 5 MPa 的需求,将极大增加项目固定投资(A、B、C、D 列的工艺参数均相同)。

针对以上问题,建议优化单火炬管网系统,根据泄放源压力,划分为高、低压火炬双管网系统,主要泄放源、泄放系统管网、排放物标况密度、泄放压力和温度、泄放量等参数如表1、表2 所示。

表1 高压火炬管网系统泄放源Tab.1 Relief sources of high-pressure flare pipe network system

表2 低压火炬管网系统泄放源Tab.2 Relief sources of low-pressure flare pipe network system

3 泄放工况分析

火炬系统泄放源较多,应首先分别计算各泄放源负荷,再分析同一管网中所有可能的组合泄放形式,进而确定设计泄放量和最大负荷。最大负荷并不一定是最大的排放量,最大负荷应是泄放介质流经整个处理系统时产生最大压力损失的流量。对于高、低压火炬双管网系统,应按照高压火炬泄放系统和低压火炬泄放系统分别进行工况分析。

3.1 高压火炬泄放系统

由于联合站压缩伴生气的下游用户需求量不稳定,因此存在1 台或多台压缩机不运行,一级、二级分离器产生的伴生气部分或全部泄放至高压火炬系统的工况。

高压压缩机不运行时,低压压缩机也不运行。为了确定系统负荷,不需要假设互不相干的2 个或更多偶然事故同时发生。例如,无需考虑2 个不存在逻辑关系的安全阀同时起跳,无需考虑因火灾导致2 个安全阀同时起跳,无需考虑2 个工艺设备距离460 m2以外的火灾工况同时泄放。根据以上分析,高压火炬系统可能的最大负荷工况如表3所示。

表3 高压火炬泄放系统泄放工况Tab.3 Relief conditions of high-pressure flare relief system

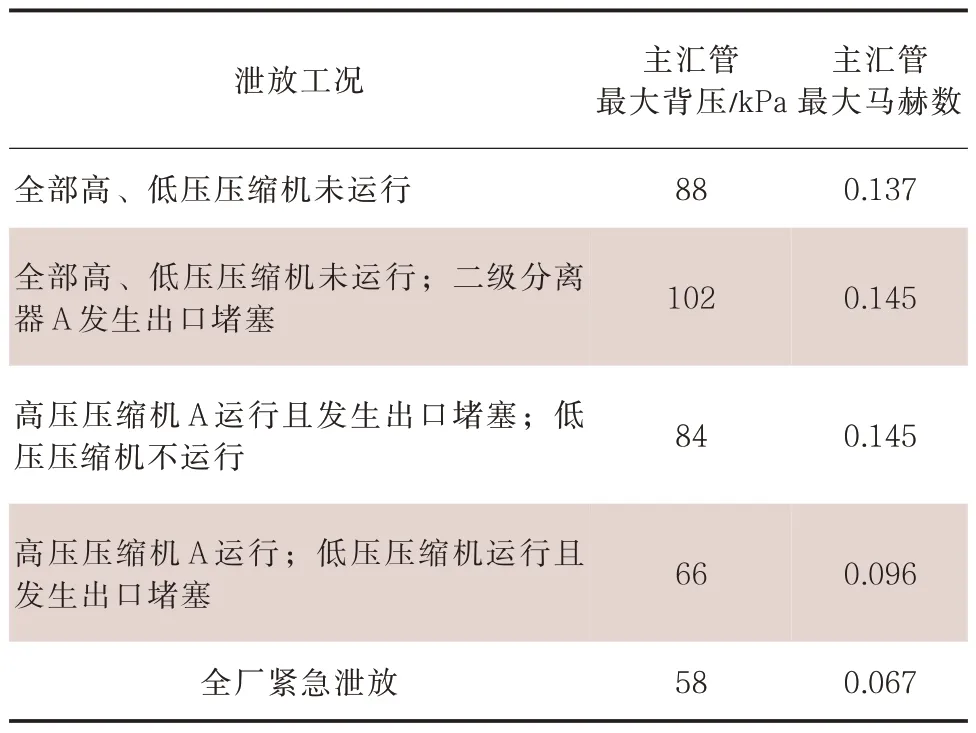

3.2 低压火炬泄放系统

联合站压缩伴生气的下游用户需求量不稳定时,存在只有1 台或没有稳定气压缩机运行的情况,稳定塔产生的伴生气部分或全部泄放至低压火炬系统的工况;不存在2 个安全阀同时起跳的工况。根据以上分析,低压火炬系统可能的最大负荷工况如表4 所示。

表4 低压火炬泄放系统泄放工况Tab.4 Relief conditions of low-pressure flare relief system

4 火炬管网尺寸设计

以该油田总平面布置图、管线和仪表控制图及配管初步3D 模型为基础,通过Aspen Flare System Analyzer 火炬管网系统模拟计算软件,分别建立典型站场高压火炬管网系统(图2)和低压火炬管网系统模型(图3)。

图2 联合站高压火炬管网系统Fig.2 High-pressure flare pipe network system of the multi-purpose station

图3 联合站低压火炬管网系统Fig.3 Low-pressure flare pipe network system of the multi-purpose station

对于多压力泄放源的火炬管网系统,应根据各释放源实际位置,分析每段管线的最大负荷和最快流速。当泄放流速过快时,泄放介质在流动过程中对截面的剪应力和管线的摩擦具有很大的冲击力,破坏泄放管网的管线稳定性,甚至造成严重的安全事故。根据API STD 521—2020 《减压和泄压系统》中的规定,一般主汇管马赫数应低于0.2,支管马赫数应低于0.5。紧急泄放工况下,火炬泄放系统主汇管的马赫数应低于0.5,支管马赫数应低于0.7。

经计算,高压火炬系统最大处理量为26.684 4×104kg/h,低压火炬系统最大处理量为8.345 8×104kg/h,使用Aspen Flare System Analyzer 设计模块确定高压火炬管网主汇管尺寸为1 000 mm,低压火炬管网主汇管尺寸为1 150 mm,高、低压火炬管网模拟主汇管最大背压和主汇管最大马赫数如表5、表6 所示,符合标准中的规定。

表5 高压火炬泄放系统泄放工况计算结果Tab.5 Calculation results of relief conditions for high-pressure flare relief system

表6 低压火炬泄放系统泄放工况计算结果Tab.6 Calculation results of relief conditions for low-pressure flare relief system

5 极端泄放工况校核

高、低压火炬管网在极端工况下的泄放应保证各安全阀泄放源的连接支管最大马赫数均小于0.7的流速要求,同时还要考虑到泄放过程中在泄放源处的最大背压。泄放源的泄放量在进行计算时,最大泄放量是以其最大允许背压为前提的,如果泄放过程中背压超过最大允许背压,泄放源在极端工况下的泄放量将不能满足泄放需求,被保护容器或流程依然将面临超压威胁。

最大马赫数应为火炬管网压力为常压时,泄放源按设计泄放量泄放时的马赫数;最大泄放背压应为非事故工况的泄放量最大时,泄放源按设计泄放量泄放时的背压。表7、表8 为火炬泄放系统极端泄放工况校核结果。

表7 高压火炬泄放系统极端泄放工况校核Tab.7 Verification of extreme relief conditions for high-pressure flare relief system

表8 低压火炬泄放系统极端泄放工况校核Tab.8 Verification of extreme relief conditions for low-pressure flare relief system

6 结论

以典型油田联合站为例,通过泄放源分析、泄放工况分析和Aspen Flare System Analyzer 软件对火炬泄放管网系统进行工艺设计和模拟研究,得到以下结论:

(1)如果泄放源压力相差较大,应将火炬系统拆分为2 套独立的火炬管网,分别泄放,可大幅降低装置整体投资。

(2)各火炬管网应利用Aspen Flare System Analyzer 工艺设计和模拟,确认主汇管尺寸和支管尺寸,并保证火炬系统主汇管马赫数应低于0.2,支管马赫数应低于0.5。紧急泄放工况下,火炬泄放系统主汇管的马赫数应低于0.5,支管马赫数应低于0.7。

(3)火炬管网计算过程中,应依次进行泄放系统分析、泄放工况分析、火炬系统尺寸设计,并根据极端泄放工况对管网进行校核,确保连接支管最大马赫数均小于0.7,最大泄放背压均小于最大允许背压。