古瓦水电站定子铁心现场组装工艺及质量控制

施 蕾

(中核新华黄龙抽水蓄能发电有限公司,甘肃 天水 741000)

1 概述

古瓦水电站工程位于四川省甘孜藏族自治州乡城县境内,是硕曲河干流乡城、得荣段“一库六级”梯级开发方案中的“龙头水库”电站,主厂房电站装设3 台单机容量为67 MW 的高水头水轮发电机组。古瓦水电站水轮发电机定子主要由定子机座、定子冲片、压紧螺杆以及齿压板、线棒、汇流母排等零部件组成;定子铁心装配重量约98 t,定子机座外径6 350 mm,铁心外径5 150 mm,铁心内径4 300 mm,铁心高度1 506 mm,机组额定转速428.6 r/min,额定励磁电压149 V,额定励磁电流为1 130 A。发电机定子机座由Q235B 钢板、圆钢等焊接而成,具有足够的刚度和强度,焊接完成后再进行机座的相关机加工工作;定子铁心冲片采用0.5 mm 厚的50W290 优质高强度钢板冲制而成,定子冲片每层由18 片组成,采用半叠压方式进行叠装,每段定子冲片间设有通风槽片,通风槽钢采用0Cr18Ni9 钢材 ,机组旋转时产生的热风能均匀扩散到整个定子,再通过布置在定子机座外围的空气冷却器进行冷却,能起到较好的通风冷却效果。定子叠片完成后利用拉紧螺杆将定子冲片把紧成一个整体,利用蝶簧调整定子的铁心高度。

2 定子铁心现场组装工艺

2.1 定子机座组圆

(1)清理安装间定子组装工位,布置定子组装支墩。按照施工规划布置安装施工设备、施工电源、照明及消防设施等。

(2)定子机座运至安装间后,利用厂房桥机将定子机座卸至定子组装工位,按照机组X、Y 方向进行放置,清除机座分瓣面上的运输保护层,仔细检查定子机座组合法兰面,用角磨机、抛光机、平板挫、砂纸等清扫分瓣组合面,去掉毛刺和高点,不得残留任何影响组装工作的异物在法兰面上。

(3)清扫完毕后,按制造厂家设计图纸核查机座各部尺寸,如单瓣机座的对边长、高度,以及定子基础把合的螺栓孔的分布孔距等,均要仔细检查确认。同时检查组合缝的形状,对不合格的地方进行修整。

(4)清理定子机座合缝面和压指面,然后依次将2 瓣机座吊放在支墩上并找平,合缝面放置在支墩部位,确认合缝面的定位销钉完全对正后,将2 瓣机座通过合缝螺栓把合组成整圆。

(5)组装和安装制造厂家提供的定子铁心测圆柱,中心测圆柱安装时,中心柱垂直度偏差可在90°方向挂两根钢琴线找正,使其不大于0.02 mm/m。

(6)中心测圆柱调整合格后,将其与基础加固牢靠,保证在机座连接和铁心叠装过程中不产生偏移,保证定子的组装质量。在组装定子过程中分阶段核查中心测圆柱垂直度。

表1 中心测圆柱分阶段校核项目

(7)定子机座的水平以机座下环板加工面为基准用水平仪调平,其水平控制在0.05 mm/m 以内,测量检查合缝板处的间隙小于0.05 mm。

(8)把紧定子机座组合螺栓(M48 螺丝力矩:2 210~2 950 N·m),利用测圆柱测量调整机座的圆度符合设计要求,对称方向机座环板内圆直径之差控制在0.2 mm 内。

(9)机座拼接成整圆并检查水平、圆度等符合要求后,将定子机座合缝螺栓及底部楔子板按图纸要求点焊牢固。

2.2 定子铁心导向键安装与固定

定子机座拼装完成后首先进行导向键的安装与固定。本工程中定子叠片的基准是导向键,因此在导向键的安装过程中要特别注意尺寸复测。

导向键运到现场后,先清除表面的保护层、污垢和毛刺等,用平尺检测其径向、切向的平直度,全长范围内平直度不大于0.1 mm。

导向键先临时安装,精确调整前先进行预叠片,也就是先临时叠一小段定子冲片,在叠片过程中采用整形棒进行整形。预叠片完成后检查铁心的半径、圆度、拉紧螺杆孔、导向键安装位置、压指中心等各部位尺寸应符合设计图纸和规范的要求。

采用“大等分弦距”的方法将内圆分为四等分,按对称方向在已叠片的铁心缺口处安装上已检测合格的导向键,在机座环板处导向键位置装上固定角铁,固定角铁与导向键用螺丝连接,使导向键紧靠定子环板内侧,先点焊下环板处角铁两点,测量导向键周向垂直度偏差小于0.10 mm/m,然后点焊中环板和上环板处角铁。

复测测圆柱垂直度符合要求,测量已叠片的铁心及已安装的导向键圆度、垂直度等符合要求,按顺序装入其余导向键,以安装过的基准键的上、中、下三点为零点,用测圆柱和内径千分尺测量其余的导向键,调整其半径在0.1~0.2 mm 范围内。调整所有导向键使其轴向位置上、中、下三点符合以下要求:

(1)导向键径向和周向垂直度偏差不大于0.10 mm/m。

(2)导向键半径绝对尺寸为R2 565±0.2 mm。

2.3 定子铁心叠片及压紧

定子铁心整圆由18 片组成,共42 段,每段高30 mm,采用半叠压方式(单片一迭,1/2 搭接方式)。

(1)用测圆柱和水平仪检查测量齿形板的径向水平及周向波浪度符合图纸要求。

(2)按图纸要求的工艺进行垫片。叠片时,边叠边用叠片调整工具进行调整,使冲片紧靠导向键,逐段测量内径,做到有偏差及时处理,使叠装尺寸符合图纸要求。

(3)在叠片过程中,按设计图纸要求的拧紧力矩和方法,使用制造厂家提供的定子铁心装压工具进行分段预压。每次压紧前,用整形棒进行全面整形,并在预压铁心顶面上垫入一层废冲片,对已叠铁心进行保护,放上临时压板;压紧时要逐渐提高压紧力矩,直至设计力矩,松开时亦按相同力矩分次逐渐松开,以防铁心反弹不均产生波浪度。每次压紧后,测量当次预压后铁心的实际高度、波浪度和圆度并作好记录,波浪度偏差大于设计要求时,在铁心高度较高的部位打上标记,做为下次预压紧的起始位置。具体步骤如下:

1)根据设备图纸和制造厂家技术要求,先叠压定子第1、2 段铁心。

先叠第一圈端板,该端板为双面不涂漆的0.7 mm 厚的板(端板第一层及最末一层不涂漆,其余均涂漆),端板接缝对准小压指,叠完端板后在其上表面齿部位置涂环氧胶(环氧树脂E-44:聚酰胺固化剂H-4:稀释剂501=100∶75∶5),在上面叠0.2 mm厚的绝缘垫片,在该绝缘垫片齿部涂环氧胶,以半叠压方式叠第二层及第三层端板和绝缘垫片。在第三层绝缘垫片上表面齿部涂环氧胶,以1/2 搭接方式叠0.5 mm 厚定子冲片,然后在定子冲片上表面齿部涂环氧胶,继续以该方式往上叠0.5 mm 厚定子冲片至第1 段完成,最后叠一层绝缘垫板和一层通风槽板,然后用整形棒整形,均匀塞入槽样棒以固定槽形,每张扇形各2 根。

第2 段先叠一圈端板,然后以半叠压方式叠0.5 mm 厚定子冲片,一直叠至第2 段最后一层,第2段最后一层绝缘垫片和通风槽板暂时不叠,用整形棒整形后先进行第一次预压。在第2 段铁心顶部放上一层废冲片,放上临时压板,安装第1、2 段铁心压装专用临时螺杆,均匀拧紧全部螺母,按照图纸要求给铁心表面加压到1.96 MPa,M16 螺母拧紧力矩为160.7 N·m,M24 螺母拧紧力矩为482.2 N·m,压紧后第1、2 段高度为65.1 mm,测量并调整铁心内径和高度。

2)叠压定子第3~21 段铁心。

拆除铁心第一次预压的装置,清除表面的污物,开始叠装第2 段铁心最后一层绝缘垫片和通风槽板(不涂环氧胶),然后以1/2 搭接方式叠装第3~21 段铁心,每段先叠一层端板,最后垫一层绝缘垫板,各扇形片紧靠导向键,叠压过程中每段高度偏差不超过设计值±0.5 mm,每段叠完要利用整形棒统一整形一次,不能使用铁锤敲击。每段叠完后,槽样棒和槽楔槽样棒要随着铁心往上移动,保持槽形的几何尺寸,同时采取措施防止槽样棒掉落伤人。在叠片过程中,随时测量导向键的径向和周向位置尺寸及垂直度,必要时进行调整。

当铁心叠至第21 段时,进行第二次预压。预压前测量铁心的径向水平度,根据现场情况加入调整垫片。在第21 段铁心顶部放上一层废冲片,放上临时压板,安装第21 段铁心压装专用临时螺杆,均匀拧紧全部螺母,按照图纸要求给铁心表面加压到1.96 MPa,M16 螺母拧紧力矩为160.7 N·m,M24 螺母拧紧力矩为482.2 N·m,压紧后第21 段高度为749.1 mm,测量并调整铁心内径和高度,当铁心高度与设计值有少量差别时,可在下一部分叠片时进行调整。

3)叠压定子第22~40 段铁心。

拆除铁心第二次预压的装置,清除表面的污物,开始叠装第21 段铁心最后一层绝缘垫片和通风槽板(不涂环氧胶),然后以1/2 搭接方式叠装第22~40段铁心,每段先叠一层端板,最后垫一层绝缘垫板,各扇形片紧靠导向键,叠压过程中每段高度偏差不超过设计值±0.5 mm,每段叠完要利用整形棒统一整形一次,不能使用铁锤敲击。每段叠完后,槽样棒和槽楔槽样棒要随着铁心往上移动,保持槽形的几何尺寸,同时采取措施防止槽样棒掉落伤人。在叠片过程中,随时测量导向键的径向和周向位置尺寸及垂直度,必要时进行调整。

当铁心叠至第40 段时,进行第三次预压。预压前测量铁心的径向水平度,根据现场情况加入调整垫片。在第40 段铁心顶部放上一层废冲片,放上临时压板,安装第40 段铁心压装螺杆,铁心内侧使用临时螺杆,铁心外侧使用M48 正式螺杆,鸽尾螺杆穿入时套上拉块,拉块使用拉具向外拉到外侧并点焊拉块,里外侧压紧螺杆均按图纸套上撑管,均匀拧紧全部螺母,按照图纸要求给铁心表面加压到1.96 MPa,M16 螺母拧紧力矩为160.7 N·m,M48 螺母拧紧力矩为964.3 N·m,压紧后第40 段高度为1 433.1 mm,测量并调整铁心内径和高度。校核中心测圆柱的准确度,上、中、下各分12 点以上测量铁心的内径并做好记录,如不符合规定,则拆除预压装置,进行修正(拉块移动后需重新点焊)。

4)最后两段铁心叠压。

拆除铁心第三次预压的装置,清除表面的污物,开始叠装第40 段铁心最后一层绝缘垫片和通风槽板,然后以1/2 搭接方式叠装最后两段铁心,每段先叠一层端板,最后垫一层绝缘垫板,各扇形片紧靠导向键,叠压过程中根据第三次预压情况调整铁心高度,最后两段铁心叠装时和第1、2 段采用相同的方法进行。

当铁心叠完后,进行最终压紧。预压前测量铁心的径向水平度,根据现场情况加入调整垫片。用整形棒先进行整形,将槽样棒全部打入槽内,使其紧靠槽底,上端露出铁心50~60 mm。安装上齿压板,调整压指中心与冲片齿中心重合,安装碟形弹簧、调整螺杆和临时螺杆等压紧装置,旋紧拉紧螺杆上端螺母,按照图纸要求逐步给铁心表面加压到1.47 MPa,M16 螺母拧紧力矩为50.1 N·m,M48 螺母拧紧力矩为1 854.9 N·m,压紧后铁心高度为1 506 mm,测量并调整铁心内径和高度应符合设计图纸及规范要求。

拆除临时压紧装置,拧紧拉紧螺杆下部螺母,对称把紧拉紧螺杆上部螺栓,将碟形弹簧压紧至图纸指定高度,同时调整齿压板外侧顶丝,将齿压板调平。

2.4 定子铁心拉紧螺杆拉块焊接及清扫

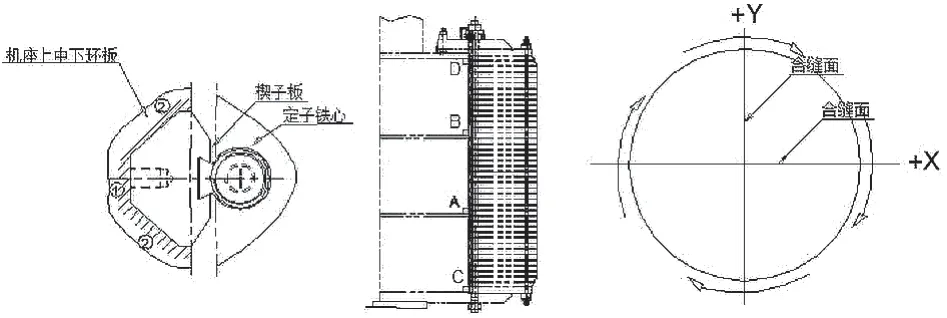

(1)在拉块和铁心之间装入楔子板,胀紧拉块。在拉块焊接区域采用石棉布和薄铁皮对定子铁心进行防护,防止焊接时损坏铁心,做好铁心的防护措施后,由焊工按下图A、B、C、D 的顺序对称焊接,按照下图中拉块部位①、②、②’的顺序顺时针对称焊接,先进行点焊(点焊时注意焊缝收缩位移),全部点焊完成后拆除导向键与角钢的连接螺栓,拔出导向键,同时取出导向键与机座环板之间的角钢和垫片。

(2)按同样的方法分三道满焊拉块,焊接时监测铁心内径的变化。

图1 焊接示意图

(3)检查定子叠片尺寸合格后,拆除所有槽样棒等,清除多余的环氧胶,清理干净定子内杂物,清理好铁心。

(4)在叠装平台上进行定子铁心磁化试验,合格后在热态的情况下将拉紧螺杆的下螺母再拧紧一次,同时调整蝶簧高度满足图纸要求,以确保铁心装压质量,螺母按照设计图纸要求进行点焊或焊接止动角钢。

(5)根据图纸要求焊接其他部位的盖板,按图纸要求对铁心槽部喷涂半导体漆。

3 定子现场组装的质量控制

3.1 定子冲片质量控制

定子冲片按照图纸要求进行分类,摆放时一定要注意将同种规格的冲片放置在一起,按照现场叠片的先后顺序进行冲片码放,冲片的正反面方向要一致。

3.2 定子叠片方向质量控制

定子冲片叠装按照半叠压方式进行,每层叠18张冲片,每层之间错开半张冲片,叠装时正反面一致,边叠边进行整型。

3.3 定子冲片压紧及铁心圆度的质量控制

每次定子铁心预压都要沿圆周方向对称、有序进行,分3 次逐步增大压紧力。内外压紧螺杆均匀受力,最终达到压紧的扭矩,在预压前后均要对定子铁心高度及圆度进行测量,以便在后续的叠装过程及时调整铁心的高度及圆度,保证预压后铁心高度、圆度、半径等符合图纸及规范要求。

4 结束语

水轮发电机定子铁心的组装是水轮发电机组现场组装的重要组成部分,对定子铁心叠片组装工作中的每一个工序都要严格要求,严格控制,最终才能保证定子铁心的组装质量[1-3]古瓦水电站定子铁心的现场组装施工工艺控制较好,定子叠片组装工作结束后进行了定子磁化试验,试验结果满足设备图纸及规范要求,从而保证了整个机组的安装质量,经过机组试运行和投产运行的检验,定子的运行质量良好。