水电站润滑油控制系统优化

姜 峥,方志毅,占圣荣

(1. 浙江富春江水电设备有限公司,浙江 杭州 311121;2.科润智能控制股份有限公司,浙江 江山 324100)

0 引言

灯泡贯流式机组润滑油系统有两个作用:①在轴承间和滑动部分形成油膜,防止其干摩擦,减少各轴瓦的发热和磨损,延长寿命。②通过润滑油的循环,将内部的热量传出,经油冷却器冷却后,使轴瓦的温度保持在规定范围,防止因瓦温过高导致事故停机或者烧瓦。

润滑油的循环,是通过轴承回油箱上两台互为主备的润滑油泵,将轴承回油箱的油打至高位油箱,在机组开机时,供油总管上电动球阀打开,高位油箱油由高处自流进入机组各轴瓦,循环后回落至轴承回油箱。润滑油控制系统则通过高位油箱的液位判断,控制润滑油泵的启停,确保油箱内油位始终保持在正常水平[1]。

1 硬件设计

本次设计在高位油箱本体设置一套磁翻板液位计,配6 个液位开关和1 个液位变送器;一套独立的浮球液位开关;一个隔离变送器(安装在端子箱内)。在控制柜布置了PLC 和触摸屏。选型上,结合工业4.0 的背景和当下国际形势,工控系统的国产化、自主可控化变成了趋势,近两年本公司履约中的水电站机组,其辅助控制系统的核心PLC也由傲拓科技、和利时、浙大中控等国产品牌代替了西门子、施耐德等国外品牌。本次研究选用傲拓科技自主研发的NJ300 系列中型可编程控制器,其核心CPU 采用国产龙芯1B 处理器,采用开源Linux 操作系统,支持电源冗余和以太网冗余,同时控制柜面板配置昆仑通泰TPC1571 触摸屏,方便现场使用,该套配置也满足了国家能源集团对工控系统自主安全可控的建设要求[2]。

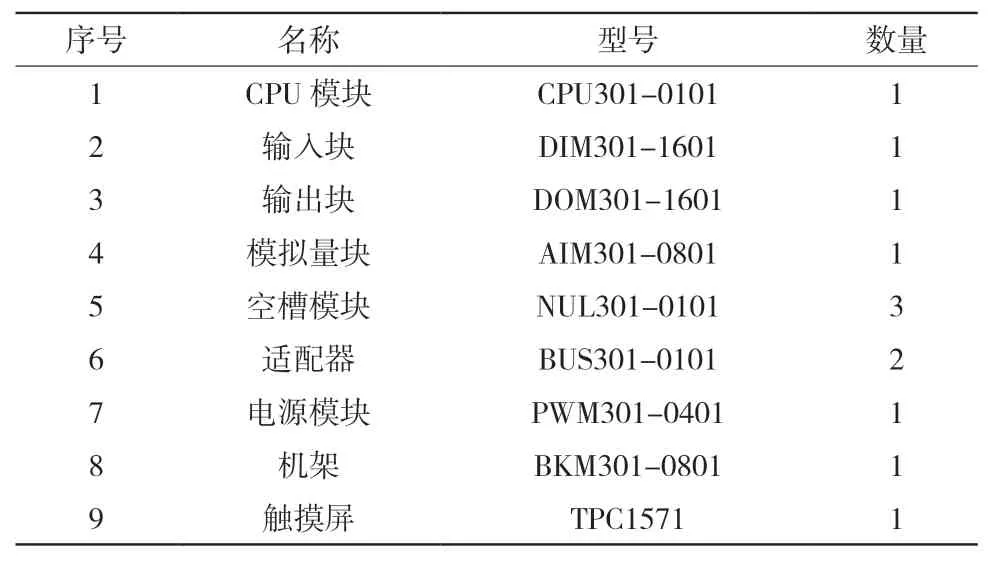

1.1 PLC 配置

PLC 配置如表1 所示。

表1 硬件配置表

1.2 输入输出模块对应点表

各模块点位通道分布如表2 所示。

表2 各模块点位分布表

2 控制回路设计

2.1 控制电源设计

设计原理图如图1 所示,进线端采用两路不同来源的电源,一路AC 220 V 和一路DC 220 V,经开关电源PW1、PW2 转化后进入冗余模块VD,最后输出的DC 24 V 电源,供控制回路和PLC 模块等设备使用, 此外在开关电源前后支路上设置了监视继电器(KA1~KA4),加上冗余模块的输入报警信号,可以全方位保护控制回路和设备供电的可靠性[3,4]。

图1 控制电源冗余设计原理图

2.2 控制模式设计

(1)显示方式

高位油箱液位共设置4 种显示方式:①现地磁翻板显示;②隔离变送器面板显示;③经PLC 转换后在触摸屏HMI上显示;④监控系统读取PLC点表,在上位机显示。4 种显示方式既能满足机组安装调试时现地观察,又能满足机组运行时对液位的实时监控。

(2)控制方式

控制方式共设置3 级:PLC 控制、隔离变送器控制和液位开关控制,三者形成多层级冗余。控制系统原理如图2 所示。

图2 控制系统原理图

PLC 控制方式:现地液位计模拟量信号输送至隔离变送器,由隔离变送器设定输出一路模拟量信号和二路开关量信号,输出的模拟量信号转送至PLC 进行A/D 转换,PLC 内设置3 组初始整定值,后期现场调试可通过触摸屏对整定值进行调整,机组开机时,接收到开机脉冲令,启动主泵,当模拟量值到达设定值的上下范围,输出一个寄存点,当液位开关信号同时到达时,开出液位正常停备泵、油位低启备泵信号,从而控制润滑油泵的启停。

隔离变送器控制方式:当PLC 故障或者模拟量模块故障时,故障信号一路传送到监控系统,巡检人员监视液位,若出现液位下降,应马上到辅控柜,将转换开关切至现地,手动启动一台润滑油泵,因考虑中控室到辅控柜高层,人员到达时间较长,设置隔离变送器,故障信号的另一路传送至隔离变送器控制回路中,现地液位模拟量信号经隔离变送器设定后,输出二路开关量接点信号,定义为油位正常和油位低,当液位降到油位低时,输出启泵信号,两台润滑油泵同时启动,当收到油位正常信号时,两台润滑油泵同时停止。注:隔离变送器设定值略低于PLC 内设定值。

液位开关控制: 液位开关在液位模拟量传感器故障,PLC 和隔离变送器均无法启泵时,用于控制润滑油泵的启停,其中3 个液位浮子开关分别定义为油位高、油位正常、油位低。其中油位低的设定值比PLC 和隔离变送器启泵值稍低; 油位正常开关量的定值比PLC 和隔离变送器停泵定值稍高;油位高开关量的定值比PLC 过高报警定值稍高,节点设定在高位油箱溢油管上端。

以上3 种控制,实现多层冗余,多方位的确保机组润滑油系统的运行稳定性。

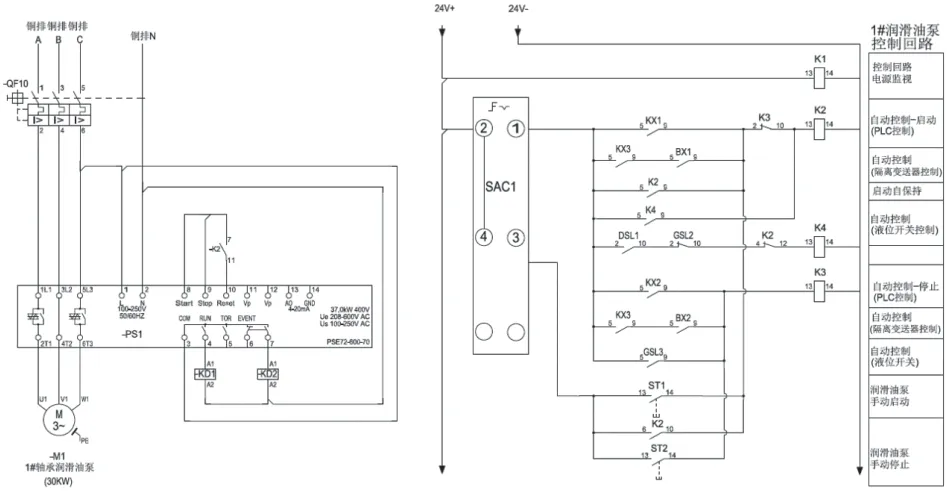

2.3 控制回路设计

根据控制系统原理图,1 号润滑油泵控制回路设计如图3所示,2号润滑油泵控制回路设计与此相同。

图3 1 号润滑油泵控制回路

2.4 工况分析

正常运行时,转换开关切至远方,CPU 正常,收到机组开机令,PLC 判断高位油箱液位>1 300 mm,输出Q0.0(启1 号主泵),此时控制回路KX1 常开触点吸合,继电器K2 得电,1 号润滑油泵启动。注:PLC 内对两台润滑油泵设置每6 h 轮换及开停机次数轮换,降低长期工作对电机的损耗,本次研究分析,默认1 号泵为主泵,2 号泵为备泵,具体轮换程序不进行讨论。

(1)正常运行时,主泵运行,出现高位油箱液位下降情况:

PLC 判断:(1 225 mm ﹤油位值﹤1 255 mm)&液位开关GSL4,输出启备泵令Q0.2,控制回路KX4常开触点吸合,继电器K6 得电,2 号润滑油泵启动,油箱液位上升,当PLC 判断:(1 380 mm ﹤油位值﹤1 425 mm)&液位开关GSL3,停备泵令Q0.3,控制回路KX5 常开触点吸合,继电器K7 得电,2 号润滑油泵停止。

(2)正常运行时,CPU 故障,附属模块故障:

故障信号一路至中控室,检修人员到控制柜旁,将转换开关切至现地,手动启泵;另一路传至两台泵的控制回路中,KX3 常开触点吸合,当液位降到1 240 mm,隔离变送器输出启泵信号,控制回路BX1常开触点吸合,继电器K2、K6 得电,1 号、2 号润滑油泵启动,油箱液位升到1 410 mm,隔离变送器输出停泵信号,控制回路BX2 常开触点吸合,继电器K3、K7 得电,1 号、2 号润滑油泵停止。

在此期间,若检修人员未手动启动一台润滑油泵,在高位油箱液位下降至1 240 mm 液位后,两台润滑油泵将再次同时启动,液位到1 410 mm 时,同时停泵,往复动作。汛期电站处于发电高峰时,出现PLC 故障,则需要每6 h 对两台泵进行手动切换一次。当其中一台泵处于手动模式时,则另一台泵可通过液位开关进行启停控制。

(3)机组运行,液位传感器故障无信号输出时:

当PLC 模块接受不到模拟量信号时,会输出故障信号,此信号也会传送至中控室,检修人员应现地手动启动任意一台泵,然后检查现地设备、隔离变送器显示屏和触摸屏画面液位显示,分析问题原因,在此过程中,将液位开关作为后备保护,控制润滑油泵启停动作,保证机组润滑油系统稳定可靠的运行。

液位开关GSL5 信号触发,继电器K8 得电后,其常开触点吸合,继电器K6 得电,2 号润滑油泵启动,液位上升,液位开关GSL2 信号触发,继电器K7得电后,其常闭触点断开,继电器K2、K6 失电,1 号、2 号润滑油泵停止。

同理,在检修人员未手动启泵前,2 台油泵在完成一次启备泵,停泵后,每次到液位低和液位正常时,都会同时动作。在汛期发电高峰,出现此问题,检修人员也要每6 h 对主泵进行一次切换。

2.5 报警功能

故障报警能够提醒维护人员对现场故障及时处理,确保控制系统稳定运行。本次设计在控制柜触摸屏上做了故障闪烁和显示故障报警信息,同时通过通信形式,将报警信号输出给监控系统。另外油箱本体的油位高报警和油位过低报警信号,直接从油箱端子箱处引至监控系统,由监控系统在上位机处做报警提示。两种报警源和多种提醒方式确保故障信息能够及时送达维护人员处,以便在第一时间处理问题,保障机组运行的稳定可靠性。

3 结语

本次润滑油系统在控制电源、控制模式、控制回路和报警功能上,都采用了冗余结构的设计,进一步提高润滑油系统的可靠性,也为水电站“无人值班”(少人值守)的运行模式打下基础[5,6]。