贯流式水轮机组转轮室角焊缝裂纹原因分析和处理

李 雷,吴正发,羊 贵

(1.湖南五凌电力工程有限公司,湖南 长沙 410004;2.湖南省水电智慧化工程技术研究中心,湖南 长沙 410004)

1 引言

某水电厂安装4 台19.9 MW 灯泡贯流式机组,水轮机型号GZ(B113)-WP-640,最大水头9.7 m,最小水头3.0 m,额定水头6.8 m。水轮机转轮采用3片桨叶设计,水轮机重量458 t。转轮室呈类似悬臂梁式布置,上游侧通过法兰与外配水环相连,下游侧通过法兰、压环与伸缩节进行密封和固定,其上、下两瓣通过法兰和螺栓连接紧固[1]。因追求制造费用低,转轮室壁厚均采用设计标准下限,比国外同直径小5 mm,在转轮直径基本相同时,其水轮机重量较DIN 标准轻20%左右。

电厂3 号机组在2018~2020 年的3 年检修中,其转轮室伸缩段合缝法兰与直锥段角焊缝区域均发现裂纹。电厂其他机组转轮室伸缩段合缝法兰与直锥段角焊缝区域也均发现过相同类型裂纹。机组转轮室焊缝裂纹严重影响电厂的安全运行,应对裂纹的情况和产生的原因进行分析,采取有效处理措施,保证机组的正常运行。

2 转轮室角焊缝裂纹情况

某贯流式水电厂3 号机组转轮室-X 或X 方向的伸缩段合缝法兰与直锥段角焊缝区域反复产生裂纹。2018 年检测发现下瓣转轮室-X 方向伸缩段合缝法兰与直锥段角焊缝1 处长度约80 mm 裂纹,2019 年检测发现在2018 年裂纹处理补焊位置产生1处裂纹。2020 年4 月检测发现上瓣转轮室X 方向伸缩段合缝法兰与直锥段角焊缝1 处长度约60 mm 裂纹,由于机组处于汛期运行状态,未开展消缺处理,监控运行。2020 年7 月,机组停机检修,检测发现上瓣转轮室X 方向伸缩段合缝法兰与直锥段角焊缝裂纹已扩展到约75 mm,电厂组织完成裂纹处理。

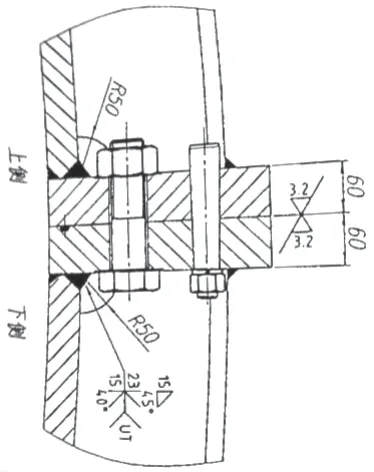

图1 转轮室伸缩段合缝法兰与直锥段角焊缝结构图

图2 转轮室伸缩段合缝法兰与直锥段角焊缝裂纹形貌

3 转轮室角焊缝裂纹产生原因

从转轮室设计、结构、焊缝焊接质量、运行状况和安装工艺等方面分析裂纹产生的原因,以保障裂纹现场处理效果,达到从根本上处理转轮室伸缩段合缝法兰与直锥段角焊缝裂纹。

3.1 设计因素

电厂水轮发电机组属于低价中标设备,未开展专项设计,套用国内某贯流式水电站转轮设计,采用3 片桨叶结构,转轮室壁厚选取设计标准下限,比国外同直径小5 mm。在转轮直径基本相同时,其水轮机重量(458 t)比DIN 标准轻20%左右。转轮室呈悬臂梁式,对其结构强度要求高,同时由于壁厚薄,水轮机重量轻,转轮室结构强度减弱,稳定性降低,转轮室在焊缝薄弱处容易产生裂纹[1,2]。

3.2 结构因素

转轮室伸缩段合缝法兰与直锥段角焊缝是转轮室直锥段合缝法兰、转轮室本体、伸缩段合缝法兰3者相交接焊缝,结构复杂,组合焊缝处属于应力集中区域,超过疲劳极限位置先产生裂纹[3]。同时,由于转轮室悬臂式结构,支持点在转轮上游侧,其尾部伸缩段合缝法兰部位振动幅度大,而尾部伸缩段合缝法兰、直锥段合缝法兰的存在破坏结构连续性,约束转轮室轴向振动和径向振动行程,此处角焊缝在机组运行中承受较大交变应力作用而加速疲劳,进而产生裂纹。

3.3 焊缝质量因素

转轮室伸缩段合缝法兰与直锥段角焊缝结构复杂,焊接时容易出现未焊透、未熔合、咬边、焊缝表面成形不良等焊接缺陷,降低转轮室焊缝强度[4]。现场裂纹缺陷处理时,受制于焊接位置操作空间小,现场环境差等因素,焊接质量更是难以得到有效控制,容易产生焊接缺陷。在机组运行的交变应力作用下,裂纹容易在焊接缺陷位置萌发和扩展。

3.4 机组运行状况

由于涡带振动、卡门涡列、狭缝射流、导桨叶协联关系不准确等原因,机组运行中会造成水力振动,是引起转轮室焊缝裂纹的重要因素之一[1,5]。转轮室壁厚参数选取设计标准下限值,使其结构强度减弱,抗振动性能降低。电厂机组常用于电网调峰,监测发现机组经常处于或者频繁通过不利工况负荷区域运行,加大尾水压力脉动和水力不平衡载荷,引起转轮室产生振动,造成转轮室伸缩段合缝法兰与直锥段角焊缝受到大的交变应力作用,加快角焊缝疲劳破坏[6,7]。

3.5 安装工艺因素

转轮室和伸缩节检修时,为防止伸缩节漏水,检修人员往往将伸缩节压板螺栓过度拧紧,造成转轮室振动行程严重不足,而受到过大的交变应力作用,造成伸缩节压板螺栓断裂或者转轮室伸缩段合缝法兰与直锥段角焊缝产生裂纹。

综合上述分析,某贯流式机组转轮室伸缩段合缝法兰与直锥段角焊缝属于应力集中部位,由于转轮室壁厚选取设计标准下限值,壁厚薄,结构强度减弱,稳定性下降。此外,转轮室伸缩段合缝法兰与直锥段角焊缝结构复杂,焊接质量较差,容易存在焊接缺陷。安装时,伸缩节压板螺栓容易过度拧紧,造成转轮室轴向振动和径向振动行程严重不足。由于上述不利因素存在,在机组运行振动交变应力作用下,转轮室伸缩段合缝法兰与直锥段角焊缝容易产生疲劳,造成裂纹在焊接缺陷位置萌发和扩展。

4 处理思路

针对转轮室伸缩段合缝法兰与直锥段角焊缝反复产生裂纹的情况,根据裂纹产生的原因,从以下几个方面制定处理思路和措施。

4.1 加焊外加强筋和内侧护板

转轮室-X 和+X 方向伸缩段合缝法兰与直锥段角焊缝附近区域各加焊4 条加强筋,上、下瓣转轮室各加焊2 条加强筋,以加强转轮室伸缩节合缝法兰与直锥段连接区域结构强度。在转轮室产生裂纹部位所对应的内侧过流区域焊接1 块增强护板,钢板尺寸(长×宽×厚)200 mm×250 mm×12 mm。

4.2 保证焊接质量

制定和选用合理的焊接工艺,选用高水平焊工,保证焊接质量,防止产生裂纹、未熔合、咬边、气孔、焊缝表面成形差等缺陷。焊接完成后对焊缝过渡区域进行修磨,保证圆弧过渡质量良好。焊接完成冷却至室温24 h 后,补焊区域无损检测验收合格。

4.3 改善伸缩节安装工艺

由于转轮室密封需要,其合缝法兰有橡胶密封条,为防止破坏法兰橡胶密封圈,造成伸缩节漏水,转轮室伸缩段合缝法兰与直锥段角焊缝裂纹有时无法全部清根。

针对由于伸缩节压板螺栓过度拧紧,转轮室受到强力约束,转轮室振动行程严重不足而承受大的交变应力作用,造成伸缩节压板螺栓断裂或者转轮室伸缩段合缝法兰与直锥段角焊缝产生裂纹的问题,通过进一步改善伸缩节安装工艺,伸缩节压板螺栓紧固完后,在保证伸缩节不漏水情况下,使用活动扳手将压板螺栓逐个拧松1/4~1/2 螺纹周长,以保证转轮室有足够振动行程,降低压板螺栓、伸缩段合缝法兰与直锥段角焊缝交变应力作用和应力集中程度,有效避免裂纹产生。

4.4 优化机组运行和加强监测

电厂进一步优化机组运行,避免机组长时间处于或者频繁通过不利工况负荷区域运行,降低机组和转轮室超标振动。

加强转轮室伸缩段合缝法兰与直锥段角焊缝日常巡检与监测,记录其运行状况和漏水量。除在机组检修时,对此处角焊缝进行无损检测外,可以根据机组运行状况和漏水量情况,合理安排无损检测周期,以及时发现和处理存在的裂纹缺陷。

5 现场处理工艺

根据转轮室焊缝裂纹发生的位置和现场实际情况,制定现场处理裂纹的工艺见图3。

图3 裂纹缺陷处理工艺示意图

(1)裂纹检查和确认。清理裂纹缺陷附近的污渍、油漆等杂物,对裂纹缺陷及其附近区域进行渗透检测,确认裂纹的分布、尺寸等,做好记录,作为现场返修的依据。

(2)返修前准备和防护。拆卸影响焊接操作的管道,用耐高温阻燃材料对转轮室裂纹周围转轮室、伸缩节部位和螺栓等进行覆盖防护,防止焊接飞溅损伤。焊接区下方铺设防火毯,装设临时围栏,现场应备足消防器材。

(3)止裂措施。根据现场渗透检测情况,用Φ4~Φ6 钻头在裂纹尖端上钻深约15 mm 左右的止裂孔,防止裂纹在处理中扩展。

(4)裂纹清除和焊接坡口准备。采用碳弧气刨去除裂纹,采用单面刨出焊接坡口,坡口深度开挖到位后,采用角向磨光机、风动铣刀打磨去除渗碳层。在满足焊接要求的前提下,坡口宽度应尽可能小,减少焊接量,降低焊接残余应力和焊接变形。不得刨穿转轮室合缝板法兰面处,需保留至少5 mm 厚度。应注意防止磨削深度过大,破坏转轮室法兰密封槽,磨削最深点离密封槽需保留至少10 mm 的厚度。

(5)焊接过程。采用手工电弧焊+CO2气体保护焊,焊前将焊接区域及其周边50 mm 范围清理洁净,去除油、水、锈、灰尘等影响焊接质量的有害杂质,用火焰去除水分,并将焊接区域均匀预热至50~60℃。GES-309 焊条在烘箱中380℃~400℃烘干2 h,烘干后放入焊条保温筒内保温,随用随取。

采用多层多道焊接,单层焊接厚度约3 mm,单道宽度<15 mm,上下侧坡口焊缝焊接交替进行,不得单侧焊满再焊另一侧。严格采用小电流、窄焊道、快速焊规范一次性焊接完成,中途尽量避免停焊。

表1 焊接规范

焊接时,使用测温仪器监控焊接层间温度在170℃以下。焊接过程中注意检查焊缝表面,防止产生气孔、夹渣、未焊透等缺陷。

除第一层和封面层焊道外,其他焊道使用风铲逐层进行充分的锤击,锤击后焊缝表面须产生明显的屈服以消除焊接应力[8]。

(6)加强筋和增强护板焊接。在上下两瓣转轮室伸缩段合缝法兰与直锥段角焊缝修补区域各配焊2 块加强筋,板厚30 mm,并开对面对称K 型坡口,用J507(F3.2 mm)焊条手工焊进行焊接,在裂纹焊缝处理补焊位置对应的内侧过流区域使用相同方法焊接1 块增强护板,尺寸(长× 宽× 厚)200 mm×250 mm×12 mm。

(7)焊接后处理和无损检测。焊接完成后,使用石棉布包覆盖在焊缝表面,使焊缝缓慢冷却。焊缝冷却后,返修角焊缝区域R20 圆角圆滑过渡,合缝板端部及角部焊缝打磨光滑,不得有沟槽。

返修焊缝区域冷至室温24 h 后,按照NB/T 47013-2015《承压设备无损检测》进行渗透检测I级验收合格,并且不允许任何裂纹显示[9]。

(8)处理效果评估。该水电厂3 号机组转轮室伸缩段合缝法兰与直锥段角焊缝裂纹经过处理后,运行监测3 年以来未发现裂纹,处理效果良好。

近几年,公司系统内其他贯流式水电厂转轮室伸缩段合缝法兰与直锥段角焊缝均发生过裂纹情况,按本文处理思路和焊接工艺完成处理,机组检修时无损检测未再发现大尺寸裂纹缺陷,转轮室伸缩段合缝法兰与直锥段角焊缝裂纹问题得到有效解决。

6 结论

某贯流式机组转轮室伸缩段合缝法兰与直锥段角焊缝反复发生裂纹。此处角焊缝为应力集中区域,转轮室壁厚选择设计标准下限值,壁厚薄而结构强度弱,角焊缝结构复杂、焊接质量差,机组运行工况不佳,伸缩节压板螺栓过度拧紧,转轮室振动行程严重不足是裂纹产生的主要原因。

通过制定合理焊接工艺、保证焊接质量,加焊外加强筋和内侧护板,改善伸缩节安装工艺,确保转轮室轴线足够振动行程,优化机组运行工况和加强监测等措施,成功处理某贯流式机组转轮室伸缩段合缝法兰与直锥段角焊缝裂纹缺陷,为同类型的缺陷处理,提供借鉴。

——“AABC”和“无X无X”式词语