淬火工艺对42CrMo钢刀毂淬硬层深度及力学性能的影响

姜 影, 杜水明, 黄俏梅, 沈子达, 游 菲

(株洲中车天力锻业有限公司, 湖南 株洲 412001)

近年来,国家在大力发展基础建设,盾构机作为专门用于隧道工程的大型、高科技综合施工设备被广泛应用。盾构机是通过刀具、刀盘对土方进行切削,刀具与土体的适应程度至关重要,刀盘机构、刀具类型的选择等直接影响盾构机的工作效率、工程进程及工程的经济效益。刀毂作为刀具配套零部件,需要实现刀毂能够多次反复使用和装配[1-4],经济性和质量也是关键考量因素。行业中42CrMo钢作为刀毂的原材料被广泛应用,但常规42CrMo钢材料,在进行常规850 ℃淬火、采用油做为淬火介质时,容易出现淬火不硬、硬度不均匀等问题。硬度偏低及不均匀导致刀圈和刀毂间过盈量大或过小,容易使刀圈崩块、断裂、位移导致脱落,对盾构工程施工的安全性、可靠性和经济性有着重要影响。本文主要针对42CrMo钢制造的刀毂,对不同淬火介质制定不同淬火温度,研究其对刀毂用钢42CrMo淬透性及力学性能的影响。

1 试验材料与方法

试验材料为42CrMo钢刀毂,工件如图1所示,刀毂最大有效厚度为49.5 mm。采用产品本体进行试验,产品热处理后技术要求:硬度为38~42 HRC,淬透层深度≥6 mm(硬度≥38 HRC)。测得刀毂化学成分如表1所示。

表1 刀毂的化学成分(质量分数,%)

采用热膨胀法大致测得Ac1=730 ℃,Ac3=780 ℃。

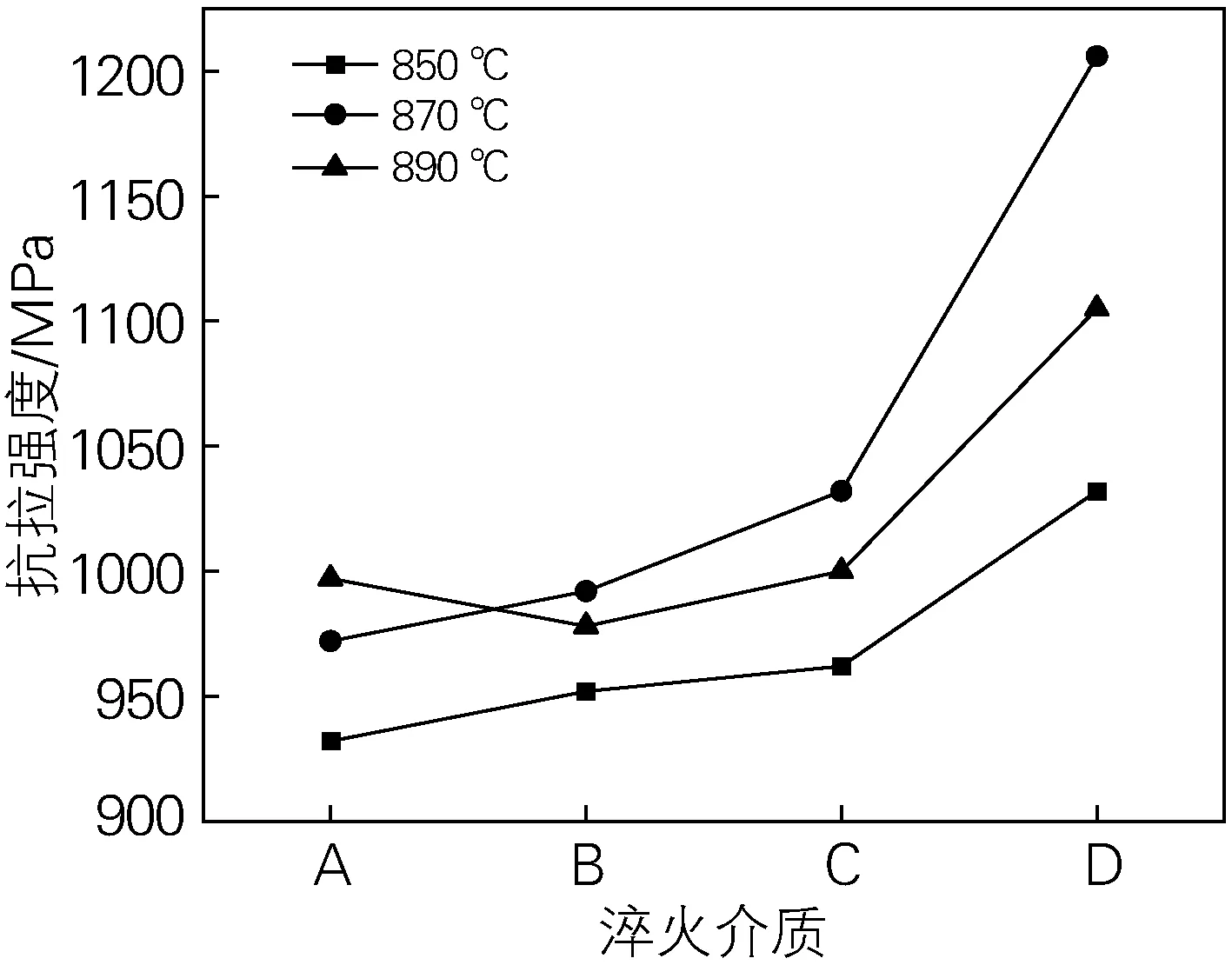

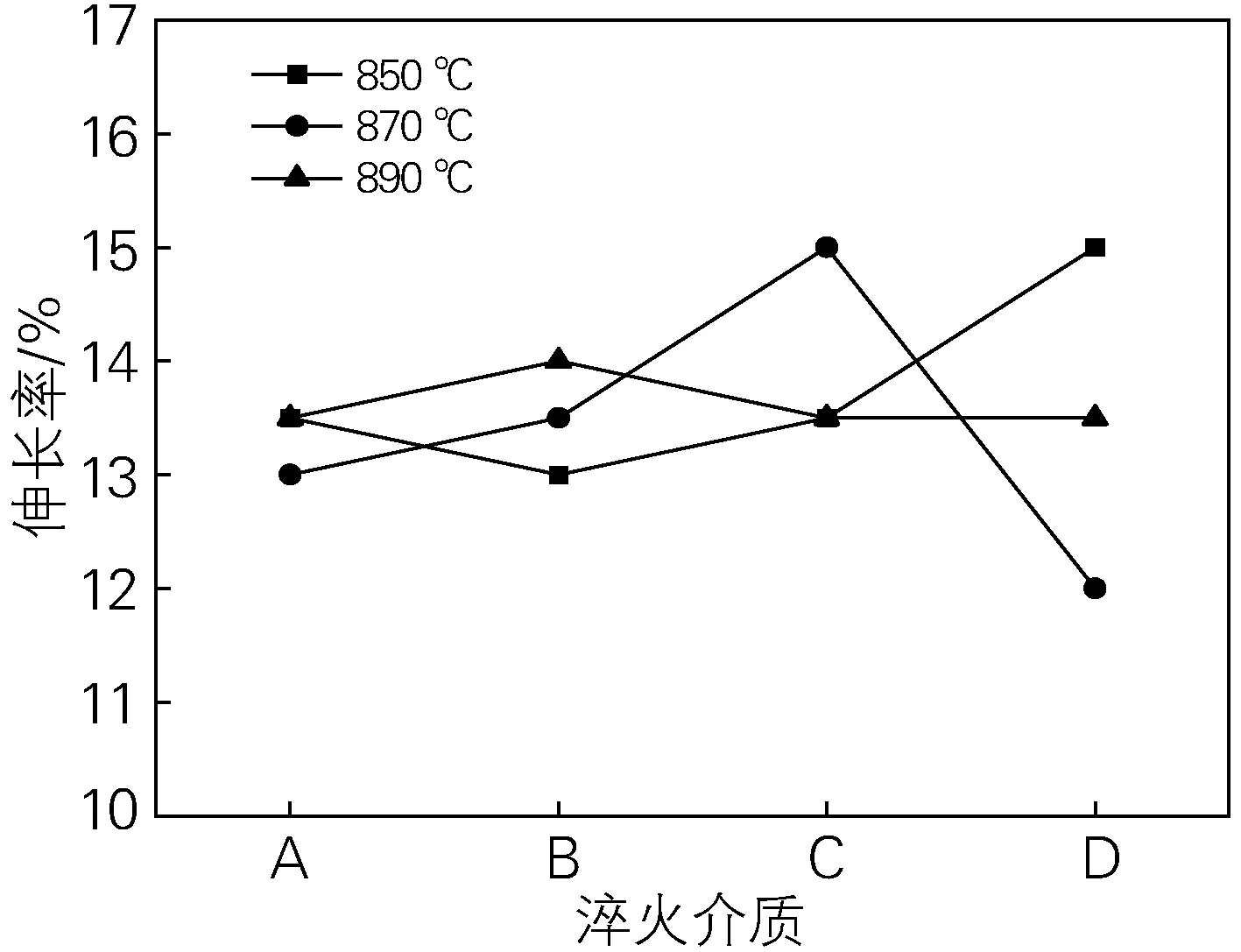

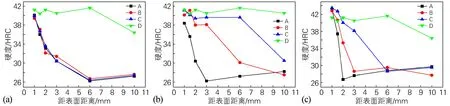

采用图1所示刀毂进行试验,热处理试验设备为多用炉,同等油温条件下,试验流程为将试样分别加热至850、870、890 ℃,保温2 h后放在不同冷却介质中冷却,淬火介质A、B、C为不同淬火介质厂家的淬火油,其中冷却速度A 图2为不同淬火介质下42CrMo钢刀毂的抗拉强度。由图2可知,当淬火温度为850 ℃时,不同淬火介质下抗拉强度顺序为A 图2 不同淬火介质、淬火温度下刀毂的抗拉强度Fig.2 Tensile strength of the cutter cub under different quenching media and quenching temperatures 图3为不同淬火介质下42CrMo钢刀毂的伸长率。由图3可知,不同淬火介质、淬火温度下的伸长率为12%~15%。综合对比抗拉强度和伸长率,淬火温度为870 ℃、淬火介质为D下试样的拉伸性能最优。 图3 不同淬火介质、淬火温度下刀毂的伸长率Fig.3 Elongation of the cutter cub under different quenching media and quenching temperatures 不同淬火介质下试样的硬度如图4所示,淬透层深度如表2所示,淬火温度在850 ℃时,A、B、C 3种油性淬火介质下的试样淬透层深度都在1.5 mm,距表面10 mm范围内的硬度差异不大,水溶性淬火介质D试样淬透层深度达到6.0 mm,整体硬度高于A、B、C 3种介质,满足客户需求,由此可知,当淬火温度为850 ℃时,淬火介质成为产品淬硬层深度增加的关键;当淬火温度为870 ℃时,当淬火介质从A到D变化,刀毂的淬透层深度增加,整体硬度A 表2 不同淬火介质、淬火温度下刀毂的淬透层深度(mm) 图4 不同淬火介质、淬火温度下刀毂的硬度Fig.4 Hardness of the cutter cub under different quenching media and quenching temperatures(a) 850 ℃; (b) 870 ℃; (c) 890 ℃ 一般来讲,同等油温及搅拌条件下,随着淬火温度的升高,材料过冷度增加,其淬透性应呈上升趋势,但冷却介质A的冷却速度过低,淬火温度的升高不足以使马氏体的快速转变,从而其淬透层深度无明显增加。随着冷却介质从A到D变化,冷却速度增加,其淬透层深度在逐步提升。同时,随着淬火温度的升高,晶粒长大,组织粗化,从而影响材料的淬透性[8-11]。采用D作为淬火介质时,890 ℃下试样组织为粗大板条马氏体+残留奥氏体的混合组织(如图5(a)所示),工件未达到产品技术要求,力学性能无明显提升;采用D作为淬火介质时,870 ℃下试样组织为马氏体+贝氏体+残留奥氏体的混合组织(如图5(b)所示),冷却速度越快,过冷度越大,使得奥氏体快速转变为马氏体组织,冷却后获得较多细小、均匀的马氏体组织以及较少量的残留奥氏体[9],随着淬火温度的升高,淬硬层深度呈现上升趋势,同时由于冷却速度过大,产品出现崩角现象。当选择冷却速度较大的淬火介质时,淬火温度的选择也成为产品是否满足要求的关键。同时,其偏析情况有所改善,硬度均匀性有所提升。由此可知淬火温度的选择应结合淬火介质的选择进行。 表3为A淬火介质下不同碳势、淬火温度所测得的刀毂性能。结果表明,淬火温度在850 ℃到870 ℃时,相同淬火温度下,碳势提高到0.6%时,淬硬层深度呈现上升趋势,硬度也随着碳势的提高而升高,且拉伸强度也随之提升;碳势为0.6%时,随淬火温度升高,抗拉强度呈下降趋势,淬硬层深度先升高后降低,870 ℃的淬硬层深度达到10.0 mm,试样硬度整体高于850、890 ℃。一般认为,提高表面产品表面碳势,同等淬火温度条件下,随着碳含量的增加,奥氏体化程度增加,产品过冷度增加,会适当增加材料的淬透性,但对固定材料来说,增加的效果并不如增加冷却速度的变化明显[12-14]。 表3 不同碳势下刀毂性能及淬硬层深度实测结果 1) 当冷却介质从A到D变化时,42CrMo钢刀毂的拉伸性能呈现整体上升的趋势。 2) 当淬火温度为850 ℃时,淬火介质为A、B时,工件淬透层深度为1.5 mm,采用淬火介质D时,刀毂的拉伸性能最好,淬透层深度可达到6.0 mm。 3) 当淬火温度为870 ℃时,采用C介质对试样进行淬火,淬透层深度满足客户要求。 4) 当淬火介质固定及碳势为0.6%时,随着淬火温度的升高,刀毂淬透层深度先上升后下降,抗拉强度呈现下降趋势,屈服强度及伸长率呈现上升趋势。2 结果及讨论

2.1 拉伸性能

2.2 淬透性分析

2.3 不同碳势对性能的影响

3 结论