反向传播神经网络耦联遗传算法与响应面设计烤制鸽肉工艺优化

赵清香,李大军,李亚萍,姜宇纯,李庚,袁永旭

(吉林农业大学 食品科学与工程学院,长春 130118)

鸽肉及其加工方法的研究对于满足消费者的需求具有特别意义。鸽肉具有丰富的营养价值和保健功能,是一种理想型食用肉类[1-2],唐代《食疗本草》最早记载了鸽肉可以用于食疗食补[3]。中医学认为鸽肉具有补肝壮肾[4]、益气补血、清热解毒、生津止渴等功能,现代医学认为鸽肉具有健脑补神、提高记忆力、降血压及降血糖等作用。鸽肉容易被人体消化吸收[5],针对虚弱、头晕疲惫、免疫力低下、记忆衰退有很好的补益效果[6-8]。目前,我国鸽肉加工以传统的炖制方式为主[9],其中炖制方式中又以红烧为主要的烹饪方式[10],红烧乳鸽虽然颜色鲜红,香气浓郁,但其制作工艺非常繁琐,且鲜味也不够突出。而采用烤制工艺制作的鸽肉产品工艺简单,软硬适中,卤肉香味浓郁。

信息熵法是一种对多项数据进行整合分析的数据统计方法,通过降低人为主观因素产生的试验结果偏差,从而使结果更加合理客观[11]。响应面法(response surface methodology,RSM)和反向传播(back propagation,BP)人工神经网络作为非线性优化方法,经常被应用于工艺优化设计和工艺参数组合的优化[12]。RSM是一套统计方法,用于规划试验、构建模型、评估过程参数对响应值的影响,以及优化提取过程[13]。BP是人工神经网络中最具广泛性和代表性的一种模型[14],遗传算法(genetic algorithm,GA)是基于达尔文的遗传进化理论,采用选择、变异和交叉等遗传算子来寻找问题的最佳解[15]。研究表明,利用反向传播人工神经网络耦联遗传算法(BP-GA)进行全局寻优,与传统的回归模型相比具有更高的准确性。刘悦利用BP-GA神经网络模型对卤烤兔关键工艺进行优化,与响应面法相比[16],相对误差降低了2.27%,表明BP-GA神经网络模型比RSM具有更高的准确性,但在烤制鸽肉关键工艺优化方面的应用较少。

为此,本试验以烤制鸽肉为试验样品,通过信息熵法整合烤制鸽肉的质构参数及感官评分,将其综合值作为评价指标,使用BP-GA神经网络模型和RSM优化烤制鸽肉的关键工艺参数,通过对比分析,获得最佳工艺参数,为烤制产品工艺的优化以及配方的优化提供了参考。

1 材料与方法

1.1 材料

原料:白羽王鸽(吉林省诚成农业发展有限公司),鸽子为已宰杀完成的25~28日龄的鸽子,从50只中随机挑选3只进行处理。其中前处理为20 g肉块,成品指标取样数量为10 g,每个指标3个平行。

辅料(添加比例以总肉重为基准):花椒0.5%、香叶2.0%、大料0.6%、桂皮1.5%、姜2.6%、盐0.3%、白糖6.0%、白酒40.0%、生抽46.0%、矿泉水75.0%。

1.2 主要仪器

TRTF32AL电烤箱 广东伟仕达电器科技有限公司;TA.new Plus质构仪 上海瑞玢国际贸易有限公司。

1.3 加工工艺

鸽子→解冻→去内脏→切成肉块(20 g)→焯水(1 min)→冲洗→腌制(25 ℃、16 h)→烤制(200 ℃、10 min)→包装→成品。

1.4 样品检测

1.4.1 质构测定

质构仪探头型号为TA/36R,目标模式为force,目标值为10.000 gf,时间为3 s,测试速度为1.00 mm/s,每组3次平行。

1.4.2 感官评价

参照GB/T 22210-2008《肉与肉制品感官评定规范》,结合试验产品实际情况制定感官评分标准表,见表1。分别由10名食品专业人员(5男5女)从色泽、口感、滋味及气味和可接受度4个方面进行评分。

表1 烤制鸽肉的感官评分标准

1.5 信息熵法

公式(1)

公式(2)

公式(3)

经过计算得到这7项指标的信息熵及熵权系数,见表2。

表2 烤制鸽肉各指标的信息熵及熵权系数

1.6 单因素试验

分别研究不同腌制时间(12,14,16,18,20 h)、不同烘烤时间(10,15,20,25,30 min)和不同烘烤温度(160,180,200,220,240 ℃)对烤制鸽肉的质构参数和感官评分的影响。

1.7 Box-Behnken响应面设计

采用Design-Expert 13.0.1软件,选取腌制时间(A)、烘烤时间(B)以及烘烤温度(C)作为影响因素,综合值作为响应值按照表3设计响应面试验。

表3 响应面试验因素和水平

1.8 BP-GA神经网络模型

以烤制鸽肉的腌制时间、烘烤时间和烘烤温度作为模型的输入变量,以信息熵法得到的综合值作为模型的输出变量,其中6个隐藏层示意图见图1。

图1 神经网络拓扑图

使用Matlab软件建立模型进行目标寻优,训练集为80%,使用mapminmax函数数据归一化,具体参数:总体进化迭代次数为30次,种群规模为10,交叉概率为0.4,变异概率为0.05。

2 结果与分析

2.1 单因素试验结果

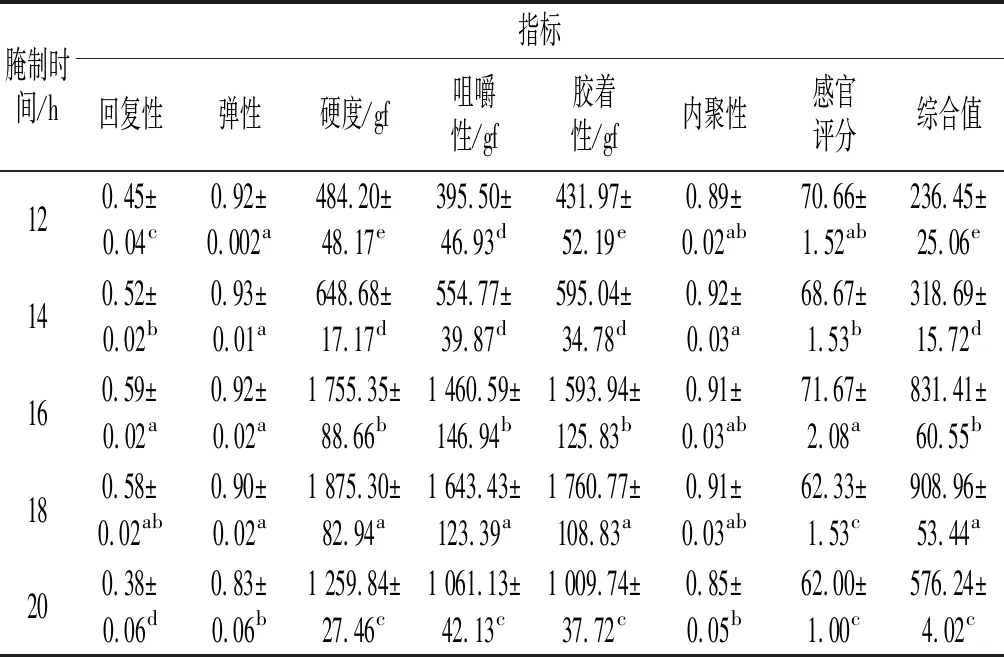

2.1.1 腌制时间对烤制鸽肉品质的影响

腌制处理是使肉制品呈现特有色泽,改善其食用品质的重要加工环节。由表4可知,随着腌制时间的增加,烤制鸽肉的回复性、弹性、硬度、咀嚼性、胶着性和内聚性均呈先升高后降低的变化趋势,这可能是因为腌制时间过长,造成蛋白质和脂肪的过度氧化[17]。弹性的显著变化是因为在腌制过程中微生物产生了蛋白酶,蛋白酶使胶原纤维和结缔组织中的弹性蛋白质降解;腌制过程中微生物的作用使肌纤维变短,胶原蛋白分解,影响肉质的咀嚼性;由于胶原蛋白在腌制过程中分解,结合水变为自由水,腌制会导致胶着性显著降低[18]。感官评分在16 h时达到最高,16~20 h时,随着腌制时间的增加,感官评分下降。感官评分的降低是由于腌制时间过长导致颜色、嫩度和口感降低,综合值在18 h时达到最高,从而选择16~20 h进行优化。

表4 不同腌制时间对烤制鸽肉品质的影响

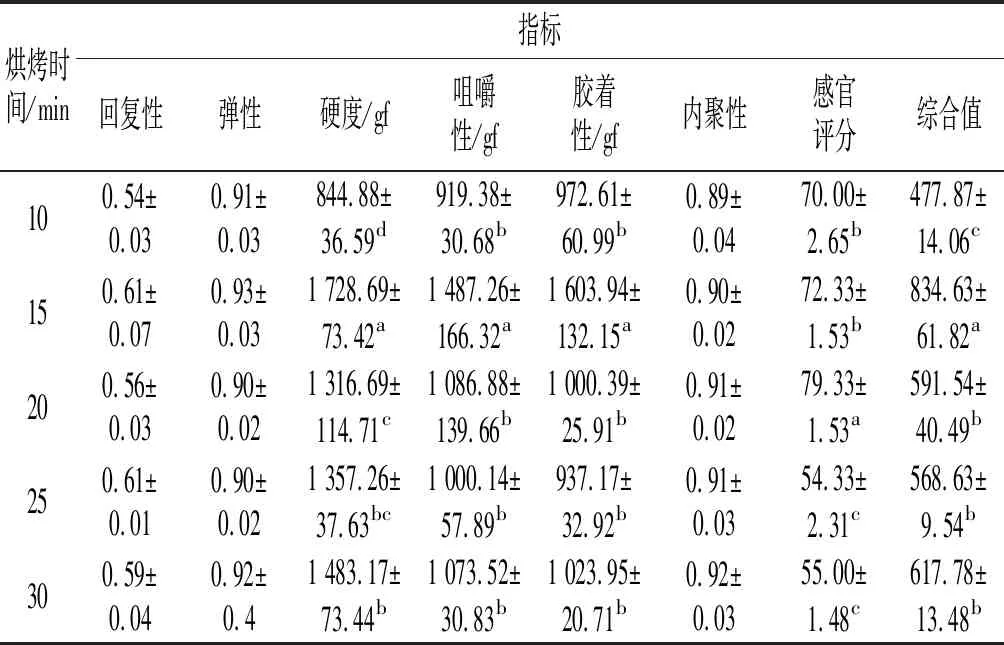

2.1.2 烘烤时间对烤制鸽肉品质的影响

蛋白质在加热过程中发生变性、水解以及凝胶化等变化[19],不同加热温度和时间都会对肉质产生一定的影响,由表5可知,随着烘烤时间的增加,烤制鸽肉的回复性、弹性、内聚性变化趋势不显著(P>0.05),肉在加热过程中肌原纤维蛋白的变性收缩会使蛋白质分子形成一种较硬的稳定结构,其中硬度、咀嚼性及胶着性在15 min时达到最高,在15 min后变化差异不显著,感官评分在20 min时达到最高,20~30 min由于烘烤时间的增加,口感变差,综合值在15 min达到最高,从而选择10~20 min进行优化。

表5 不同烘烤时间对烤制鸽肉品质的影响

2.1.3 烘烤温度对烤制鸽肉品质的影响

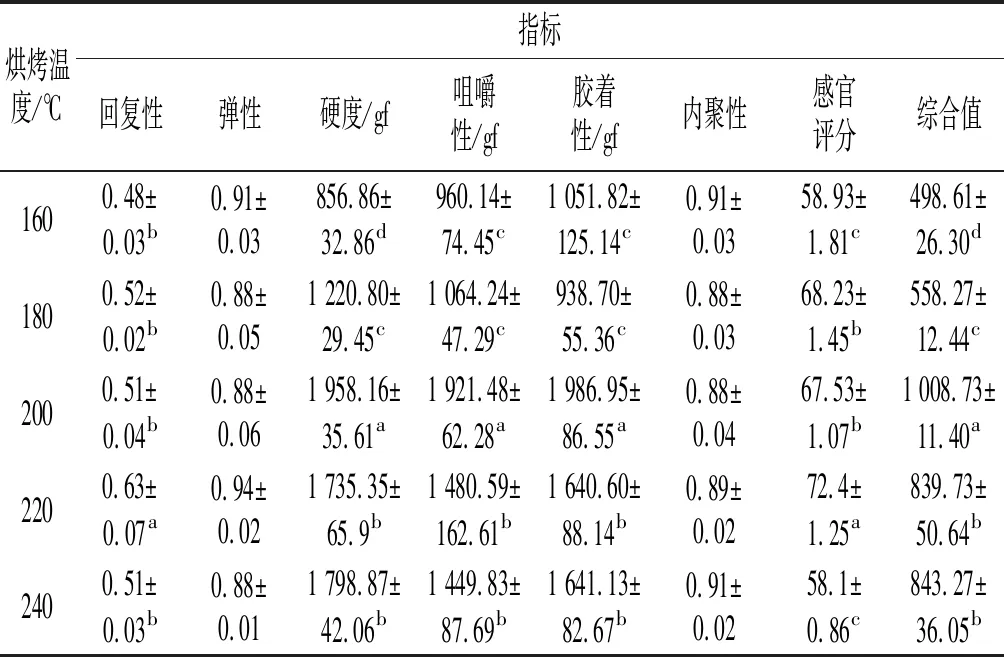

由表6可知,随着烘烤温度的升高,回复性及感官评分在220 ℃时达到最高,弹性和内聚性变化差异不显著(P>0.05),硬度、咀嚼性及胶着性在200 ℃时达到最高,220~240 ℃内鸽肉的硬度、咀嚼性降低,这是因为烤制温度的升高导致肌肉组织松散,使得硬度、咀嚼性下降,综合值在200 ℃时达到最高,从而选择180~220 ℃进行优化。

表6 不同烘烤温度对烤制鸽肉品质的影响

2.2 烤制鸽肉关键工艺优化试验设计与结果

2.2.1 响应面优化结果

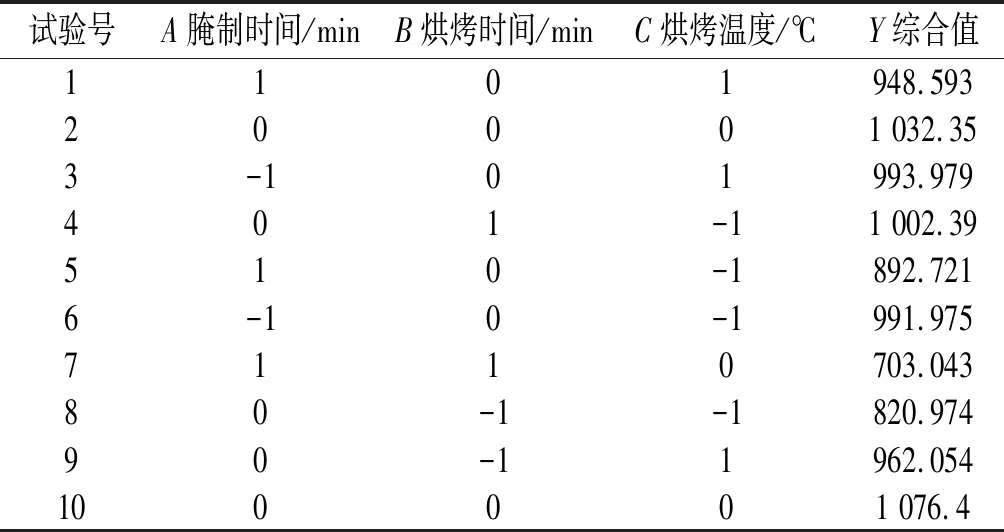

根据以上结果以及Box-Behnken的中心组合试验原理,选取腌制时间、烘烤温度、烘烤时间,采用三因素三水平的响应面分析法进行试验设计。响应面法Box-Behnken试验设计矩阵以及以综合评分表示的响应值见表7。对其进行二次多元回归拟合,得到回归模型:Y=1 048.59-43.27A+12.57B+21.43C+13.48AB-42.08AC-59.87BC-115.32A2+23.55B2-149.79C2。

表7 Box-Behnken试验模型及其响应值

回归方程模型的方差分析见表8。

表8 回归方程模型的方差分析

对综合评分构建的二次多项模型具有极低的P值(<0.000 1),达到了极显著的水平,说明该模型能够反映各试验因素及各试验因素的交互作用对综合评分的影响。AC、BC、A2和C2差异极显著(P<0.01),B2差异显著(P<0.05)。失拟项不显著(P>0.05),R2=0.988 0,RAdj2=0.972 5,表明模型能较好地反映各因素对烤制鸽肉的影响。该模型的拟合程度较好,误差较小,此模型可用于分析模拟绝大多数组合条件下的综合评分。

各条件因素的交互作用对综合评分影响的响应面图见图2,结合表8中各条件因素交互作用的P值分析可以得知,对烤制鸽肉的综合值影响从高到低依次是A腌制时间(min)>C烘烤温度(℃)>B烘烤时间(min)。

图2 腌制时间与烘烤时间(a)、腌制时间与烘烤温度(b)、烘烤时间与烘烤温度(c)对综合值影响的响应面图

通过Design-Expert分析,确定较佳工艺为腌制时间15.39 h、烘烤时间10.16 min、烘烤温度206.61 ℃。考虑到实际操作时的方便性和可行性,将烘烤工艺条件在回归方程得到的理论值修正为腌制时间15.4 h、烘烤时间10 min、烘烤温度205 ℃。为了验证整理后结果的可靠性,在此条件下进行了3次平行试验,理论值与实际值的吻合情况较好。

2.2.2 BP-GA神经网络试验设计结果

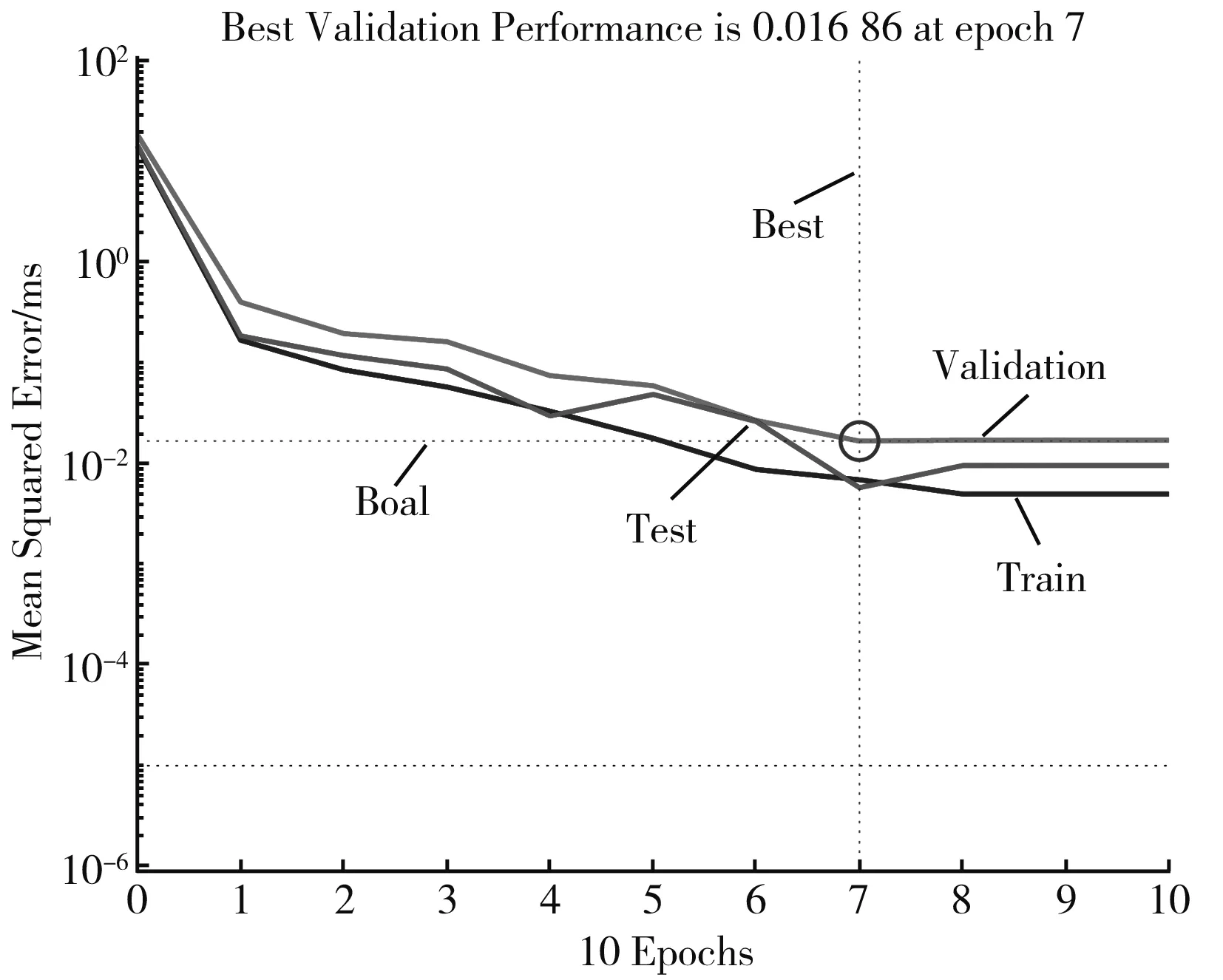

烤制鸽肉工艺优化后预测模型的误差下降曲线图见图3,模型的均方误差越小,模型的预测精度和通用度越高。

图3 烤制鸽肉综合值的BP-GA神经网络模型训练过程

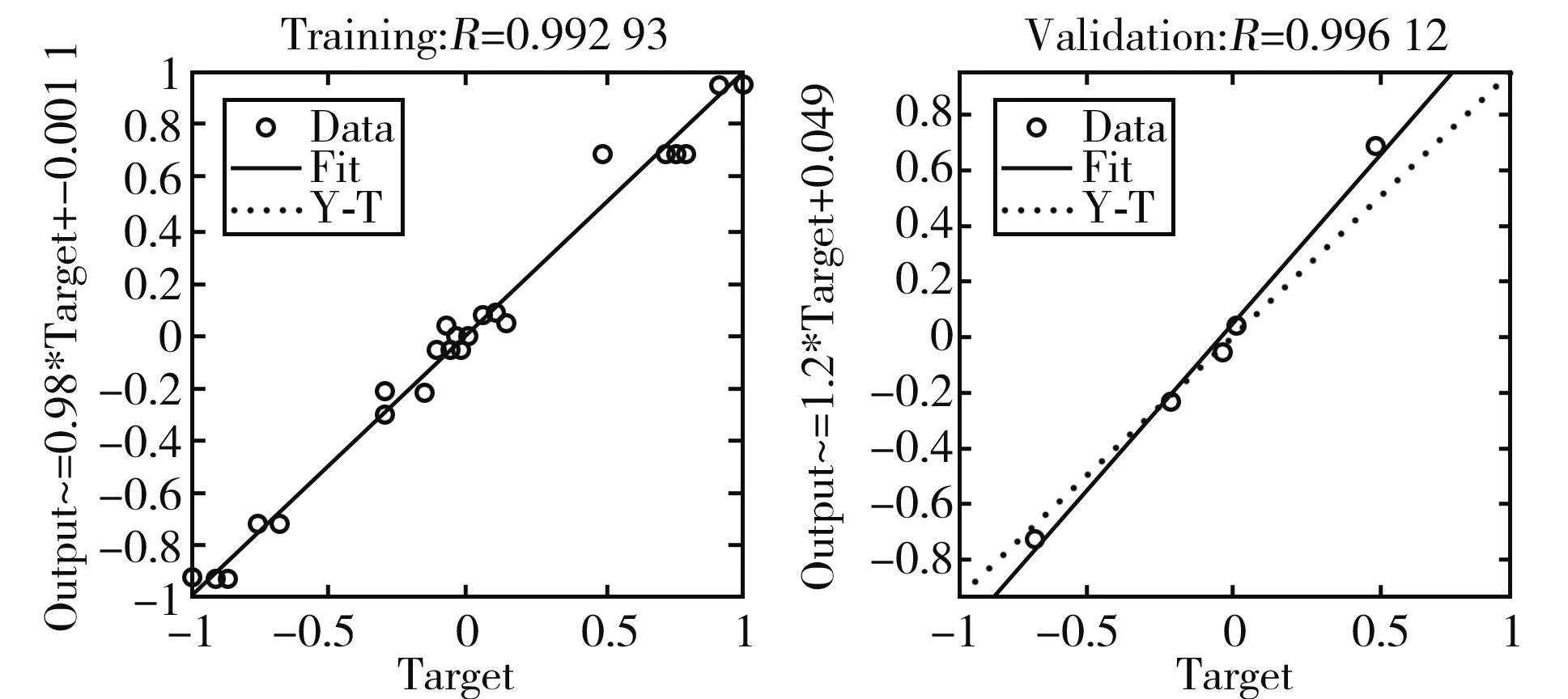

由图3可知,随着训练次数的增加,神经网络模型在迭代第7次时达到模型最优。均方误差仅为0.016 86,且模型的训练、测试、验证、总的R值分别为0.992 93,0.996 12,0.970 49,0.988 79(见图4),均大于0.9,说明模型建立成功,并且该神经网络模型不存在缺少拟合的情况。

图4 烤制鸽肉综合值的目标输出和网络输出的相关性分析

为了进一步观察神经网络模型的结果,需要进行目标寻优,得到了烤制鸽肉的综合值适应度曲线,见图5。在迭代第7次后趋于一条直线,基本达到稳定,预测最高综合值为1 060.32,理论的最优工艺参数为腌制时间14 h、烘烤时间10 min、烘烤温度240 ℃。

图5 烤制鸽肉综合值BP-GA神经网络模型的适应度曲线

2.3 工艺验证

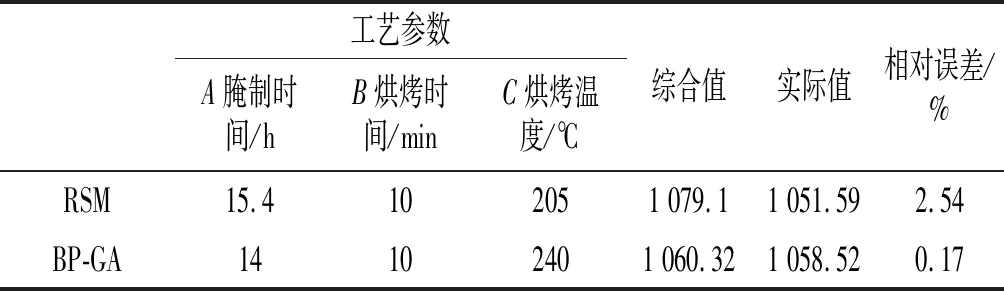

对RSM以及BP-GA神经网络模型分别得到的最优工艺组合进行验证,验证结果见表9。响应面试验相对误差为2.54%,BP-GA神经网络模型相对误差为0.17%。

表9 响应面与BP-GA神经网络模型验证烤制鸽肉工艺参数与评价综合值

3 讨论

BP-GA神经网络可用于构建模型[12]及工艺提取[20]等。Muthusamy等[20]使用RSM和BP-GA神经网络开发从向日葵中提取果胶的模型并优化条件;Yu等[21]比较了人工神经网络和RSM超声辅助提取忍冬中绿原酸的效果,这些研究都表明神经网络的预测及优化优于RSM。

烤制加工工艺参数主要包括腌制时间、腌制温度、烘烤时间和烘烤温度等,不同规格大小的产品,腌制时间、烘烤时间及烘烤温度也会发生变化。如李志杰等[22]研究得出香酥兔肉烤制最佳工艺参数为腌制时间7 h、烘烤温度220 ℃、烤制时间50 min;侯大军等[23]研究得出香辣鸡丁加工工艺的最优工艺参数为腌制时间1.5 h、焙烤温度180 ℃、焙烤时间16 min。因此,本试验以腌制时间、烘烤时间和烘烤温度作为关键加工工艺参数进行研究。

4 结论

本试验创新性地采用BP-GA神经网络进行烤制鸽肉关键加工工艺的优化,与RSM相比,预测值的相对误差降低2.37%,腌制时间缩短1 h,使用BP-GA神经网络模型能有效地预测关键工艺参数,且可容纳参数6个及以上。因此,本试验以优化烤制鸽肉关键加工工艺为目标,比较RSM与BP-GA神经网络模型,得到使用BP-GA神经网络模型预测烤制鸽肉关键加工工艺的参数比RSM更准确,最优加工工艺参数为腌制时间14 h、烘烤时间10 min、烘烤温度240 ℃。综上所述,BP-GA神经网络模型可以运用于优化烤制鸽肉关键加工工艺中,并且具有一定的借鉴价值和实际意义。