基于本体的离心泵故障智能诊断系统开发

王宇飞, 李彦军, 杨玺庆, 马高峰

(兰州石化职业技术大学, 甘肃 兰州 730060)

1 工业设备故障诊断技术研究概况

1.1 研究方法分类及特点

离心泵的故障诊断是工业设备故障诊断应用研究的一个分支。 工业设备故障诊断研究方法按照其智能化程度, 分为传统故障诊断方法和智能故障诊断方法。

传统故障诊断方法有基于信号处理的方法和基于解析模型的方法[1],特点是诊断准确,故障机理比较清晰,但是有通用性较差、对技术人员的专业性要求高等缺点, 特别是大型机组的动力学建模过程难以实现, 因此传统故障诊断方法在实际应用中出现了瓶颈问题。

智能故障诊断方法以知识处理为核心, 集成信号分析技术、 知识学习工程技术和建模仿真技术为一体,突破了传统故障诊断方法应用的限制,其主要应用为面向知识工程的专家系统, 是没有精确数学模型或很难建立数学模型的复杂机械系统常用的故障诊断方法,是目前研究的热点[2]。

1.2 智能诊断方法研究特点

1.2.1 专家系统

常见的智能诊断专家系统有基于规则推理、案例推理、 机器学习和本体知识表示的故障诊断方法等, 基于规则推理是将现有知识存储于规则知识库,选择相关推理机制,结合实际征兆进行模式匹配,最终确定诊断结果,优点是推理效率高、知识表示简洁、易于实现,缺点是知识量受限,后期更新困难。 基于案例推理是由解析设备故障情况得到故障特征, 用案例检索对案例库中历史案例进行检索比对, 确定接近程度最高的案例输出诊断结果,优点是案例库更新相对方便,同时有自学习能力,缺点是诊断结果效率较低、推理过程理解难度大[3]。

1.2.2 知识表示方法

专家系统中的知识表示是困扰研究人员的问题,对于传统知识表示方法,因为知识资源不具备相对统一的表达,实现资源融合困难,要做到知识共享对使用者提出了较大挑战[4]。因此,将本体概念融入知识工程,并建立本体就显得十分必要。通过使用元属性对属性进行分析, 并对属性提出针对本体建模概念化分析的形式化方法, 来解决知识共享中的一些问题, 能更好促进不同领域人员和组织间的交流。鉴于此,基于本体的知识表示法在知识表示方面潜力巨大[5]。

1.3 化工过程故障本体知识库研究

华东理工大学的杜宁、黄道最早将本体引入到化工处理的故障诊断中, 建立了化工过程故障诊断本体模型, 该模型可以直接用于建立诊断知识库,还可以实现异构系统之间的诊断知识共享[6]。湖南大学于德介团队将本体与故障树推理相结合, 根据故障诊断涉及的源知识情况, 建立结构域、测试域和故障域3 个异构领域本体模型,将本体先进的知识表示方法融合到成熟的故障树模型中,开发了基于本体的故障诊断知识管理系统[7-8]。太原理工大学李娟莉等[9]将本体理论应用于矿井提升机的故障诊断中, 建立了语义表达的矿井提升机故障本体知识体系。 之后针对矿井提升机主轴系统, 利用先进的本体推理方法构建了更为完整和充实的矿井提升机主轴系统本体知识库[10]。从技术发展的角度来看, 本体知识和图数据库的交互是知识图谱构建的主流途径, 潘理虎等利用Protégé 构建了煤矿领域本体,将本体数据存储于Neo4j 图数据库中,实现了本体技术和知识图谱构建技术的融合[11]。 剡昌锋等将本体技术应用于汽轮机故障诊断专家系统中,实现了汽轮发电机多源异构知识的融合,并在实验环境和实际生产环境中成功预测了转子质量偏心和不平衡等故障[12]。

2 离心泵故障智能诊断系统研究开发的意义

离心泵是过程装备中主要的流体输送设备,尤其是在石油炼制和化工生产中使用最多, 石油化工生产的连续性特点突出, 发展离心泵机组在运行过程中的状态监测与故障诊断技术是保证生产效率与生产安全的重要一环, 对过程工业的智能化发展具有极其重要的现实意义[13]。

针对现有离心泵机组故障诊断技术研究中仍然存在征兆信息不完整、 故障知识共享和管理困难、 推理能力和灵活性不足等问题及其给日常维护工作带来的诸多不便, 参考过程装备故障本体知识库研究成果,结合生产实际,构建离心泵机组故障诊断知识本体, 开发一项基于本体故障树的离心泵机组故障智能诊断专家系统[14],具有快速实现高效诊断或预测离心泵机组所存在的问题并给出维修策略, 提高离心泵机组运行维护过程智能化程度等积极意义。

3 离心泵机组故障智能诊断系统开发及设计

3.1 典型故障分析

离心泵机组的常见故障有,转子不平衡故障,转子不对中故障,转轴弯曲故障,松动、碰撞和摩擦故障,轴承等主要零部件的故障。按零部件分类的离心泵机组典型故障见图1。

图1 按零部件分类的离心泵机组典型故障

3.2 诊断系统设计思路

3.2.1 系统组成

离心泵故障诊断系统由硬件信号的采集和软件系统的信号分析、故障诊断两个部分组成。 分2个步骤实现离心泵振动信号的波形显示、存储、故障诊断等功能, ①对离心泵机组运行振动信号进行现场采集。 ②通过TCP 和串口通讯协议远程控制采集。

3.2.2 总体架构

总体架构设计选择上下位架构。 下位机完成现场采集任务的控制。上位机完成数据显示、数据存储、数据处理、信号分析和指令发送等,数据的传输采用TCP 通讯协议[13]。

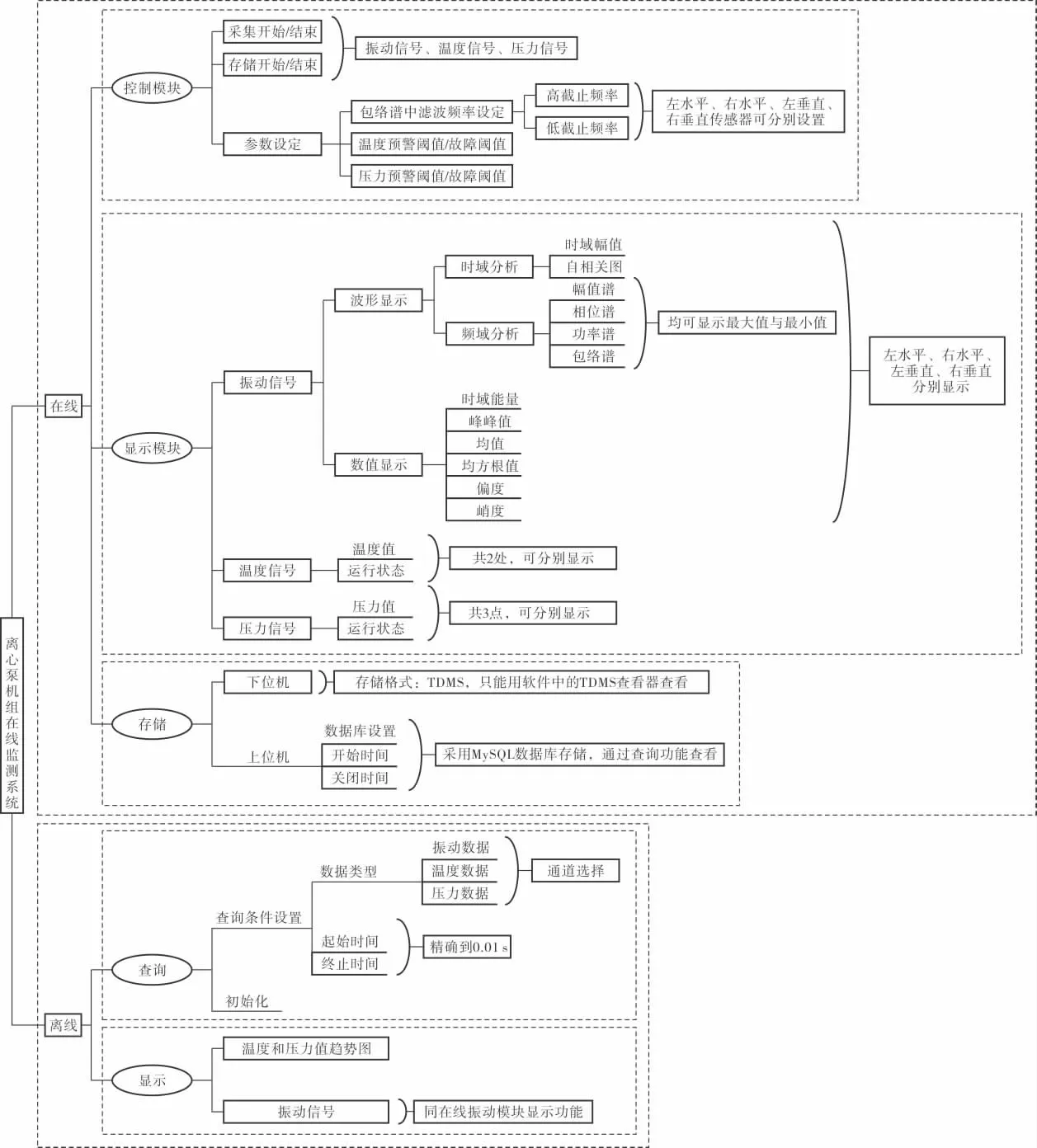

3.2.3 系统功能

离心泵故障诊断系统设计框架见图2, 其中采用虚线框将不同模块进行了标识。 该系统实现了离心泵机组振动信号的在线监测、 在线存储和实时分析功能, 同时具备了数据的离线查询和分析功能。

图2 故障诊断系统设计框架

此系统可完成离心泵机组故障在线检测和离线数据查询功能,其在线部分包括控制模块、显示模块和存储,离线部分包括显示和查询,实现信号的测区、特征分析、故障诊断、输出结果。

3.2.4 诊断流程

离心泵故障诊断系统实施诊断的过程流程见图3, 此流程将系统监测的信号特征与外显故障特征进行特征融合,建立基于本体的故障测试类,结合实例中的故障所包含的故障原因、特征、维修方式等信息[15],通过推理机,输出诊断结果,完成离心泵故障诊断过程。

图3 离心泵故障智能诊断过程实施流程

3.3 故障本体知识库构建

基于本体的离心泵机组故障诊断方法的基础核心是本体知识库的构建。 离心泵在过程工业中应用非常广泛, 这使得关于离心泵机组的故障诊断和维修知识分散在不同企业间而形成了的信息孤岛,彼此间存在空间和时间的独立,共享异常困难。因此,本体知识库的构建过程就是结合已有的专家知识对离心泵机组的结构和故障诊断知识进行系统分类和有效融合,尽可能结合故障机理,阐明故障原因,并给出可行的维修策略。

3.3.1 多源异构知识分类

通过综合分析各种结构化、 半结构化和非结构化数据, 构建能够被共同理解和普遍认可的概念体系,进而在Protégé 软件[16]中进行本体化结构表示,实现多源异构知识的机器识别。离心泵机组物理结构是由泵体、泵盖、泵轴、叶轮、密封件、轴套、轴承等主要部件组成的原动机通过联轴器连接电机构成的。 转子系统 (动件) 一般指叶轮、轴承、轴套和泵轴组件。 通过结构分析、现场调研及相关文献查阅, 对真实生产环境中已发生的离心泵机组故障进行分类(图1),主要分为主轴故障、轴承故障、电机故障和基础故障等大类。

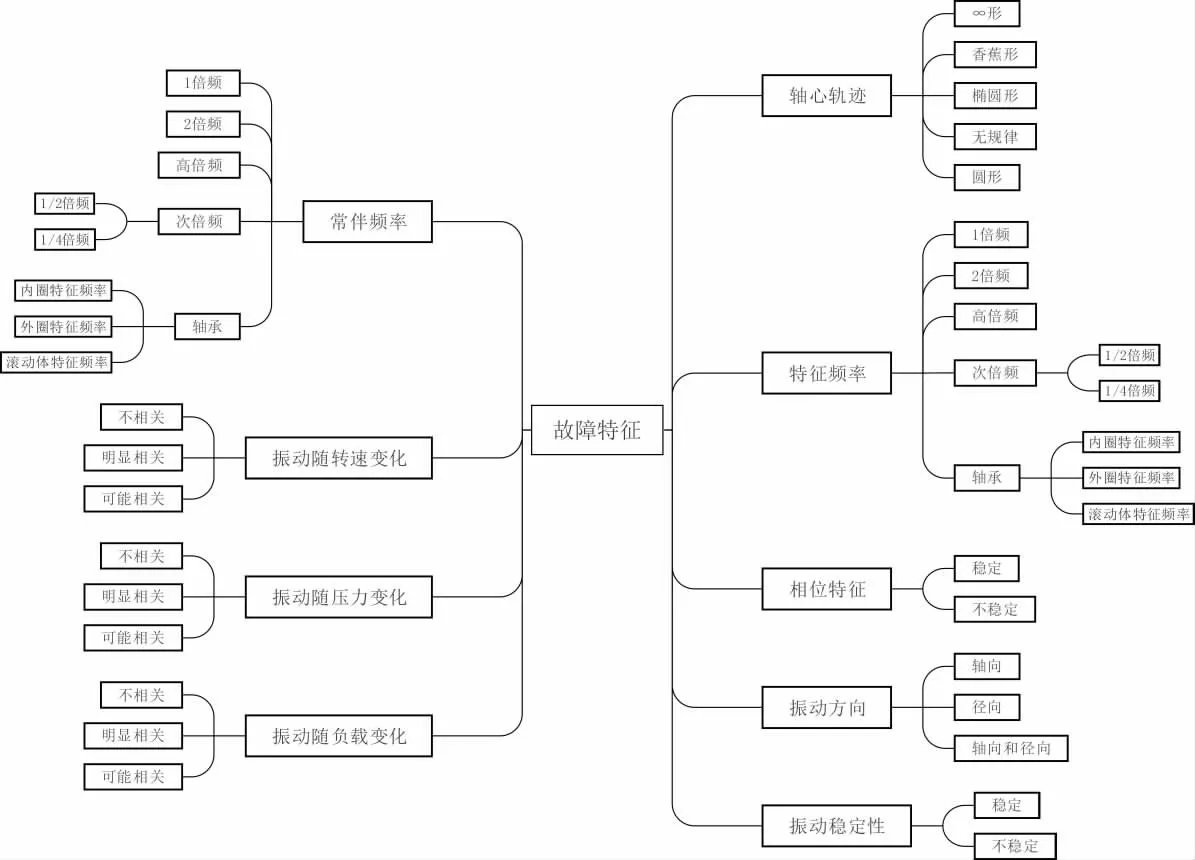

利用振动信号可以判断的故障类型, 如轴心轨迹、时域波形中的峰值、频谱图等的典型特征见图4。

图4 离心泵机组故障特征分类

常见故障的维修策略, 如轴弯曲故障的轴校直、 基础松动故障的紧固、 轴不平衡故障的污垢清除、 轴不对中故障的找正操作、 动平衡以及零件的直接更换等,见图5。

图5 离心泵机组故障维修策略分类

3.3.2 离心泵机组本体的构建

本体概念化是使用统一术语来对对象规范说明。 本体一般由类、类属性、关系、关系属性、实例和公理集所构成的五元组来表示。 离心泵机组故障诊断本体(Centrifugal Pump Diagnosis Ontology,CPDO)形式化定义为:

(CPDO)=

式中:C 为机组中的概念集,如故障特征、故障原因、故障类型、维修策略;Ac为概念类的属性集,如(故障)具有的(特征)、(故障)产生的(原因)、(故障)采用的(维修策略)等,表示了概念类和属性;R 为类间的关系集;AR为关系集的属性集;I为实例集;X 则表示概念对象与概念属性值、关系属性值之间的约束关系。

离心泵所有子类与父类, 父类间和子类间的相互关系构成的全局本体模型见图6。

图6 离心泵机组全局本体模型

4 基于离心泵机组故障智能诊断系统的实例分析

以油膜涡动为例,当滑动轴承工作时,轴颈与轴瓦会发生相对运动, 在轴颈与轴瓦间隙中形成油膜,在流体动压力作用下使轴颈具有承载能力。当承载力与外载荷平衡时,轴颈处于平衡位置,当转轴受到外界干扰时,轴颈在轴承产生半频振动,形成油膜涡动,属于自激振动。油膜涡动的主要故障特征是时域波形为基频与低频分量叠加波形,特征频率在0.38~0.48 倍频, 轴心轨迹为双椭圆,敏感参数是转速、油温。 针对油膜涡动故障常用的维修策略有,消除不对中、动静摩擦、不平衡等故障,增加转子刚度,提高临界转速,调整油温等。 油膜涡动故障类型的特征属性及相关实例见图7。

图7 油膜涡动故障类型的特征属性及实例

当从在线监测系统中发现特征频率0.38~0.48 倍频、正进动、径向振动较强、相位不稳定、随着油温变化振动明显加剧、 随着转速变化振动有明显变化、 随着压力变化振动基本无变化等特征后,就可以在Protégé中建立测试子类(图8)。图6~图8 中,N 表示离心泵的转数。推理前,可以看到故障测试类和故障类间没有显示出任何关系(图9)。

图8 根据监测特征建立的故障测试类

图9 推理前故障测试类和故障类之间的关系

测试类经过Protégé中推理机推理后 (图10), 建立的测试类故障和油膜涡动实例的隶属关系已经确定, 说明本体本身通过不同类间的属性匹配完成了自动诊断过程。

图10 推理后测试类故障和油膜涡动实例的隶属关系

5 结束语

系统阐释了基于本体的离心泵故障诊断系统的构建过程, 利用本体建模技术构建了离心泵机组的知识图谱, 以离心泵机组运行时的在线振动监测信号为信息载体解析故障特征, 实现了故障的智能诊断, 并通过油膜涡动故障实例, 验证了系统的有效性。 离心泵机组故障知识图谱的构建是一个不断更新的过程, 需要结合离心泵机组不同工况条件下发生的各种故障不断优化知识库,以满足不同条件下离心泵机组的故障诊断。