不同工况条件下刚性抛壳机构仿真建模分析

管运武,方 峻

(南京理工大学,南京 210094)

0 引言

机构动作可靠性的含义是指在规定的使用条件及时间下,机构可以准确、快速、协调的完成相应运动的能力[1]。关于可靠性的研究,Sergeyev[2]比较早地提出了机构可靠性计算分析方法,在自动武器方面。关于抛壳过程有不少学者做了相关的研究。曹炜[3]通过对某步枪闭锁机构动作可靠性的研究,分析了不同因素影响下的故障率灵敏度,得出了影响闭锁机构动作可靠性的主要因素有3个:击针簧初始压力大小,机头导柱大小、枪机框导轨半径。邹衍等[4]通过虚拟样机模型对影响刚性抛壳机构可靠性的速度参数、力学参数、结构参数的全面研究,提出了一种刚性抛壳可靠性设计方法。骆佳光[5]根据某新型轻量化步枪三维实体模型在多体动力学分析软件中建立了自动机仿真模型,模拟了弹性抛壳过程,分析了各动力学参数对于抛壳过程的影响。赫雷等[6]借助多体动力学分析软件研究了某步枪弹性抛壳机构,分析了弹壳的运动状态,抛壳挺簧力、抛壳速度对于抛壳过程的影响。Yu等[7]针对坦克抛壳机构建立虚拟样机仿真模型,分析了影响抛壳机构的因素,在此基础上进行了可靠性评估。Yan等[8]设计了一种新的锁紧机构动力学模型,并用多体动力学分析软件进行模拟,对自动机的结构进行了改进。Arafat[9]研究了枪机运动过程中复进簧的影响。

卡壳故障[10]作为枪械故障之一,由于其故障因素复杂多变,在现有的自动武器机构动作可靠性仿真建模理论方法中,关于不同工况条件下的机构动作可靠性理论建模和仿真研究[11]涉及较少。Feng[12]通过对不同工况下某自动武器抽壳机构的研究,通过对不同工况下拉壳钩与弹壳脱落的摩擦因数临界值分析,提出了一种抽壳故障率预测方法。但目前国内外依旧缺乏关于枪械不同工况条件下卡壳故障的分析,所以有必要对抛壳过程进行分析。

本文中以某型机枪刚性抛壳机构为原型,通过多体动力学的建模仿真方法研究了装药温度、滑动摩擦因数和气室冲量效率这3个随机工况条件影响下对抛壳的影响,提出了一种兼顾不同工况条件的抛壳挺与弹壳叠合量的设计方法,并通过枪械射击试验的实测数据验证了理论模型的合理性,可以为同类武器设计提供一定思路。

1 运动参数计算与模型建立

本文中以某型机枪为原型,该型机枪采用刚性抛壳机构、导气式原理。由于该型机枪组件较多,形状复杂,零部件和接触较多,为了提高多体动力学分析软件的运行求解速度、降低软件的出错概率,在建立抛壳机构虚拟样机模型时对模型做了以下简化:

1) 模型中枪械的射击姿态为0°;

2) 将抛壳过程中不参与运动的部件省略。

由自动武器射击过程可知,模型中涉及到膛压、气室压力、抽壳阻力等相关载荷的施加,以及枪机等运动速度的计算,如下文所示,并通过spline样条曲线将抽壳阻力及运动曲线等参数导入到模型中。

1.1 膛压的确定

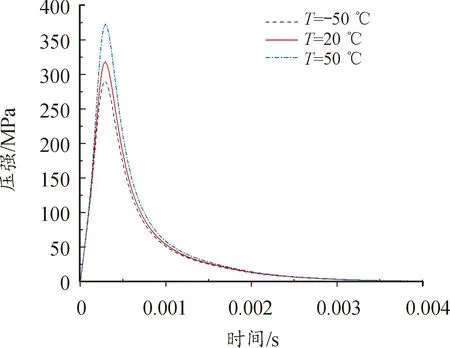

根据内弹道方程可以计算出弹壳内火药爆炸后产生的压强,不同温度下的时间-膛压曲线如图1所示。

图1 不同温度下的时间-膛压曲线

1.2 气室压力的计算

退壳过程中,枪机后坐到位,带动拉壳钩,使弹壳与抛壳挺相撞之后从抛壳窗飞出,而枪机所需动力可由导气室压力提供。根据布拉文经验公式,气室压力计算公式[13]为:

式中:pd为弹头经过导气孔的瞬时膛压;b为膛压冲量时间系数;α为导气装置结构参数系数;t为气室压力作用时间。

1.3 抽壳阻力

弹壳退壳时会受到抽壳阻力的影响,弹膛摩擦因数0.05,不同装药温度时的抽壳阻力曲线如图2所示[14]。

图2 不同装药温度时抽壳阻力曲线

图3 运动简化图

1.4 枪机速度曲线计算

自动机后坐过程包含枪机框自由行程、枪机开锁行程、惯性后退、抛壳行程、拨弹行程等。对于整个枪机后坐过程,可以简化为一个在弹簧作用下的运动零件进行分析[15],自动机等效为一个质量为M的滑块,受到导气室压力pq,滑动摩擦阻力f、抽壳阻力F、弹簧力Fx共同作用。

则可以得到零件运动的微分方程式:

式中:M为每阶段零件质量;pq为导气室内燃气压力;sh为导气室活塞面积;F1为弹簧预压力;k为弹簧刚度;为滑动摩擦阻力;为抽壳阻力。据此,可以求得枪机运动曲线,工况条件为装药温度20 ℃、2号气槽、枪机摩擦因数0.15时枪机速度曲线如图4所示。

图4 枪机速度-时间曲线

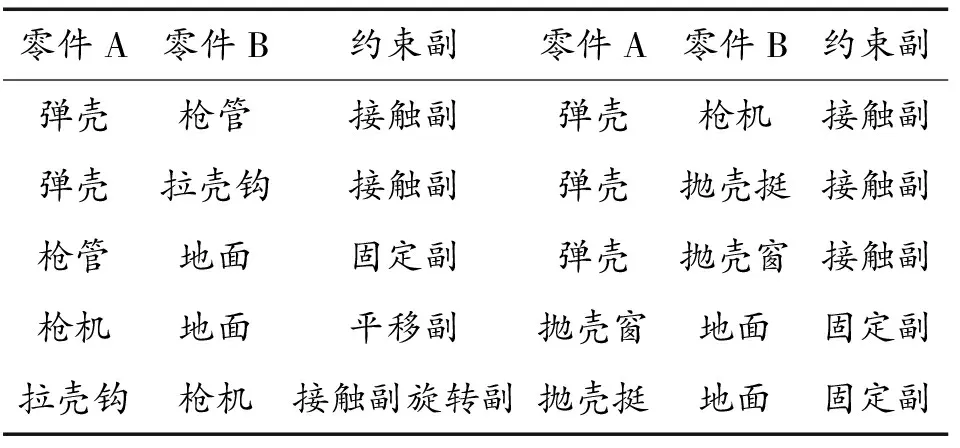

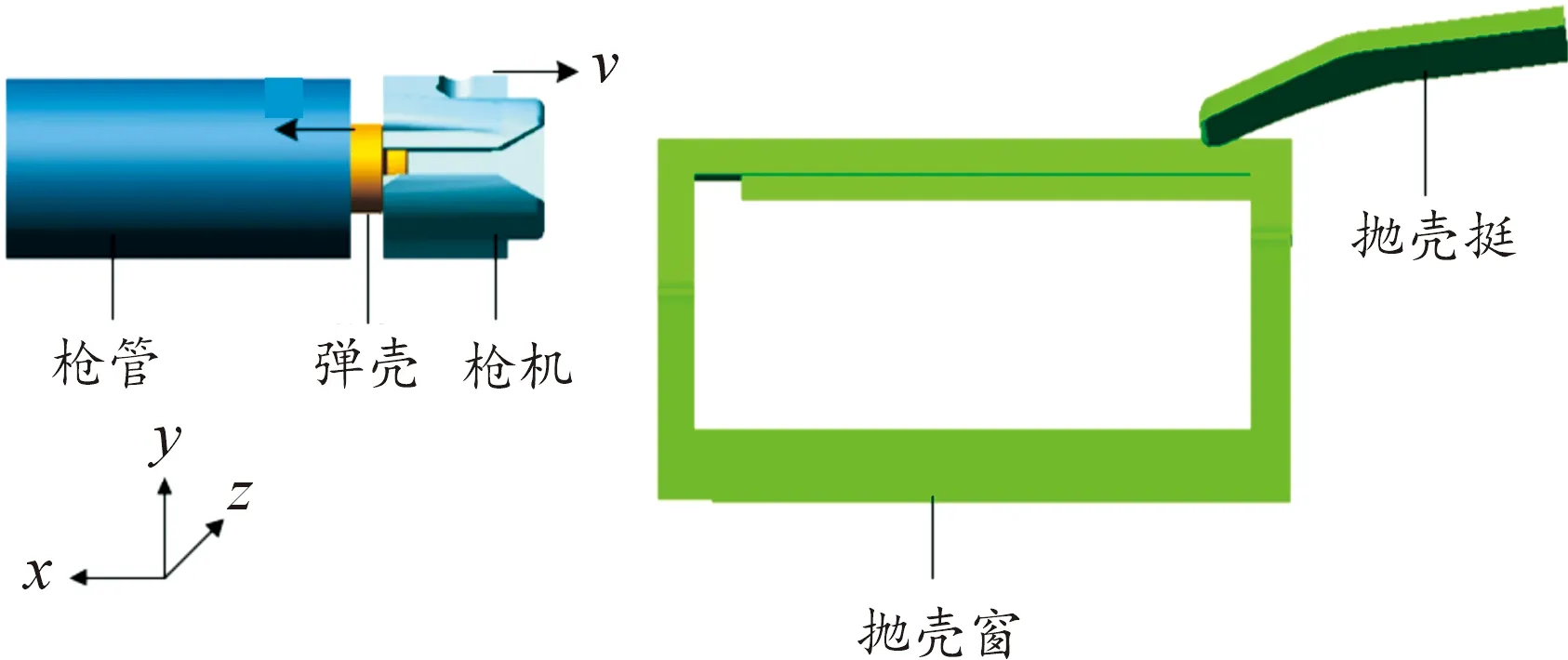

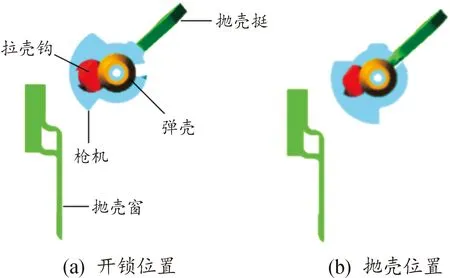

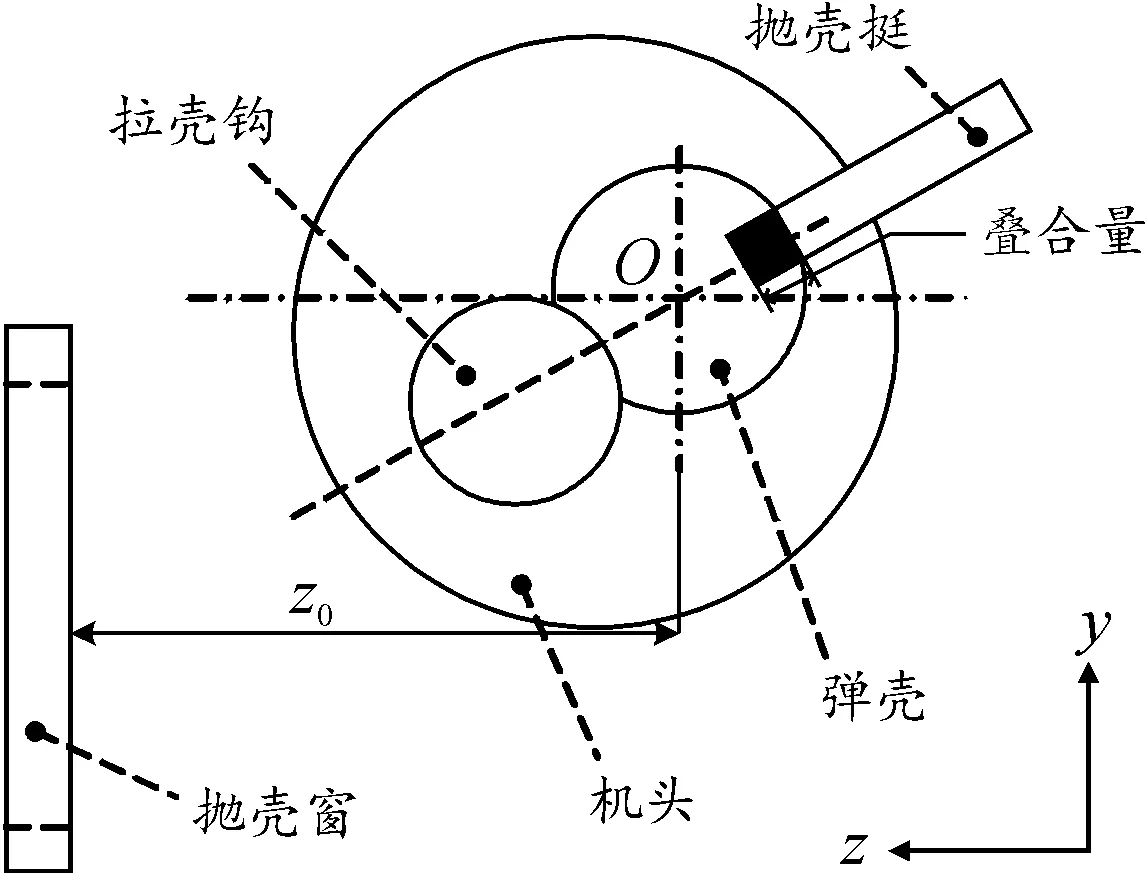

以枪膛轴线方向为x轴,竖直向上为y轴,抛壳窗方向为z轴,建立右手直角坐标系。该模型由枪管、枪机、抛壳挺、抛壳窗、拉壳钩及拉壳钩簧组成,如图5所示。该仿真模型中共有3个固定副、1个平移副、1个旋转副、6个接触副,表1为该虚拟样机模型相关组件之间的约束关系。1个旋转驱动:添加在枪机与拉壳钩之间,用于控制枪机回转38°,完成开锁动作。1个线性驱动:添加于枪机和大地之之间,控制抛壳速度。弹壳及枪机运动方向如图5所示,弹壳添加抽壳阻力F。将求解得到的抽壳阻力及枪机速度曲线通过spline样条曲线导入到模型中,模型的重力为y轴向下。机枪抛壳过程示意图如图6所示。

表1 某型速射武器各组件间的约束副

图5 抛壳机构虚拟样机模型

图6 开锁位置和抛壳位置示意图(枪口方向)

2 仿真结果分析

2.1 不同工况下卡壳故障率仿真

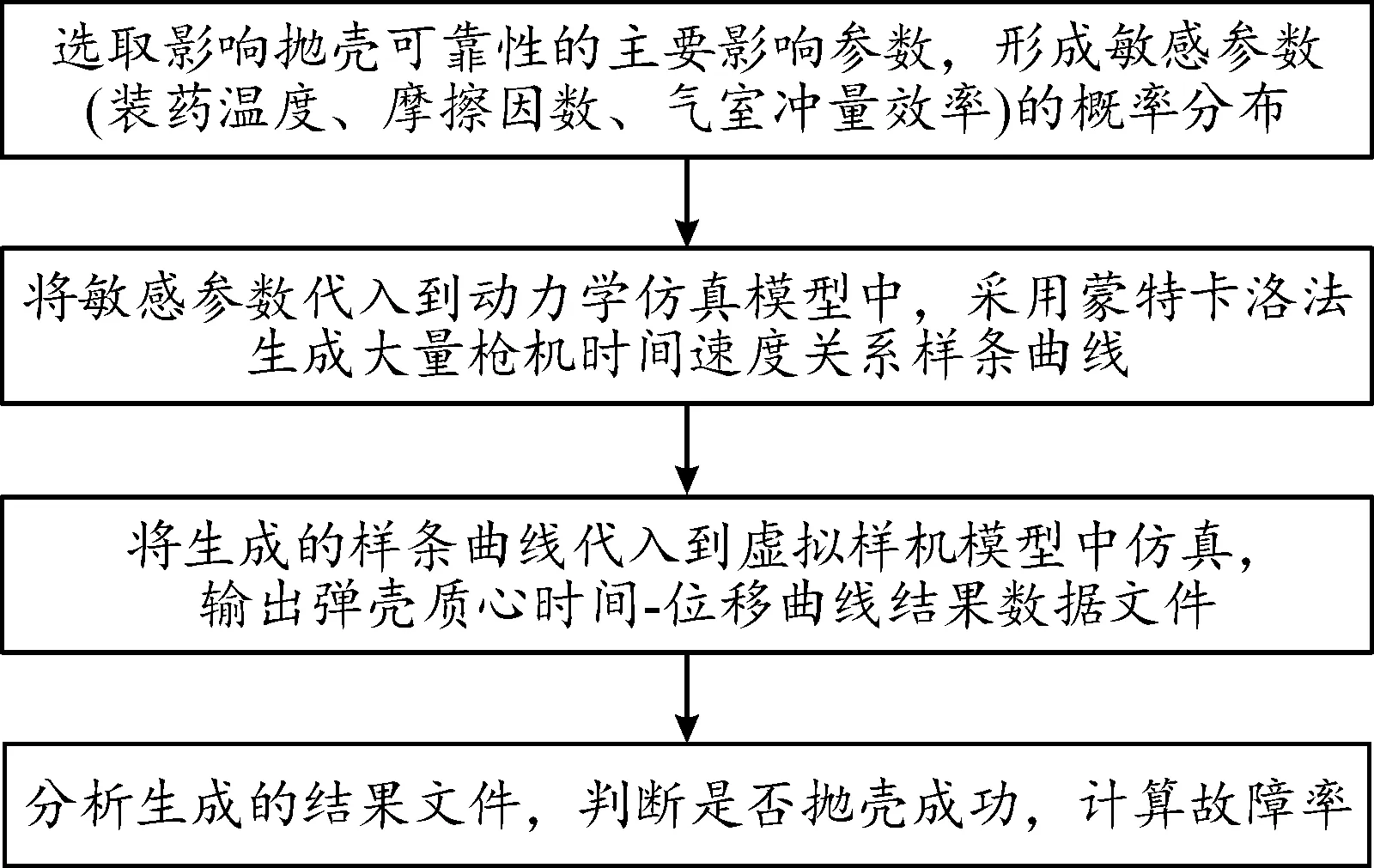

为了评价枪械抛壳机构动作的可靠性,选取故障率作为评价抛壳机构动作可靠性优劣的指标。在自动武器抛壳机构动力学仿真模型基础上,考虑装药温度、枪机框导轨摩擦因数、气室冲量效率(气槽)3个随机工况参数作为对抛壳机构抛壳响应量敏感的参数。抛壳故障率求解路线图如图7所示。

图7 抛壳故障率求解路线图

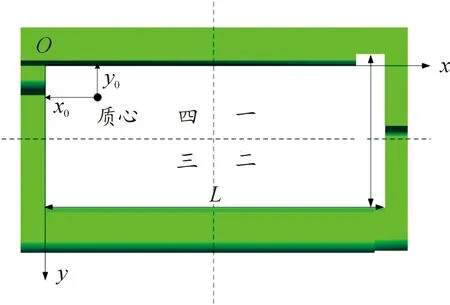

抛壳可靠一般指弹壳在与抛壳挺碰撞后顺利从抛壳窗抛出,不出现卡壳现象。因此,本节建立的抛壳可靠判据:抛壳结构示意图如图8所示,以点O为坐标原点建立坐标系。该枪械在弹壳后退轴线和抛壳窗在Z方向的距离为Z0,弹壳后退过程与抛壳挺产生碰撞后的时间t内,弹壳质心坐标在z轴方向位移必须不小于Z0,同时枪机复进到抛壳窗所需时间t1大于弹壳质心位置(Z0+弹壳一半长度)时的时间t2,才能被认定抛壳可靠,即:

图8 某型机枪抛壳示意图(从枪口方向观察)

Z≥Z0mm,t1>t2

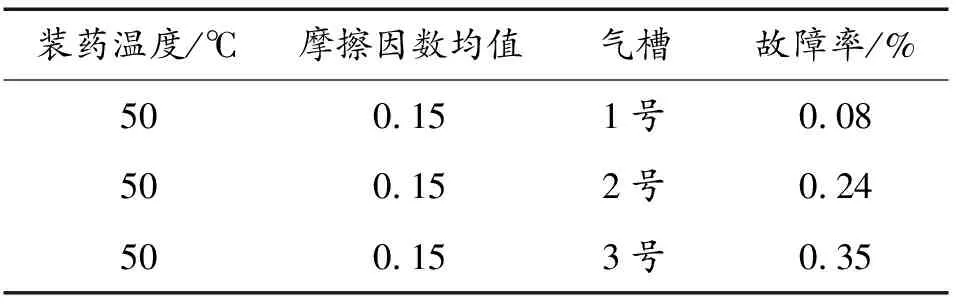

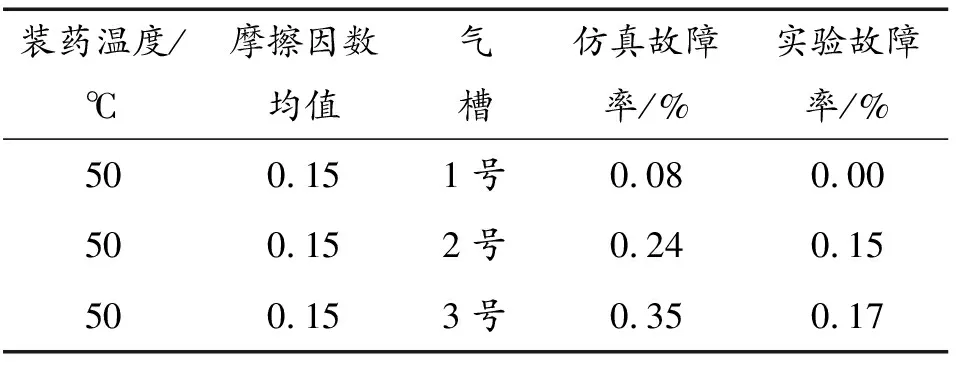

按照上文的方法得到工况条件为装药温度50 ℃、摩擦因数0.15、不同气室冲量的卡壳故障率如表2所示。

表2 装药温度50 ℃时卡壳故障率

2.2 不同工况下相关因素分析

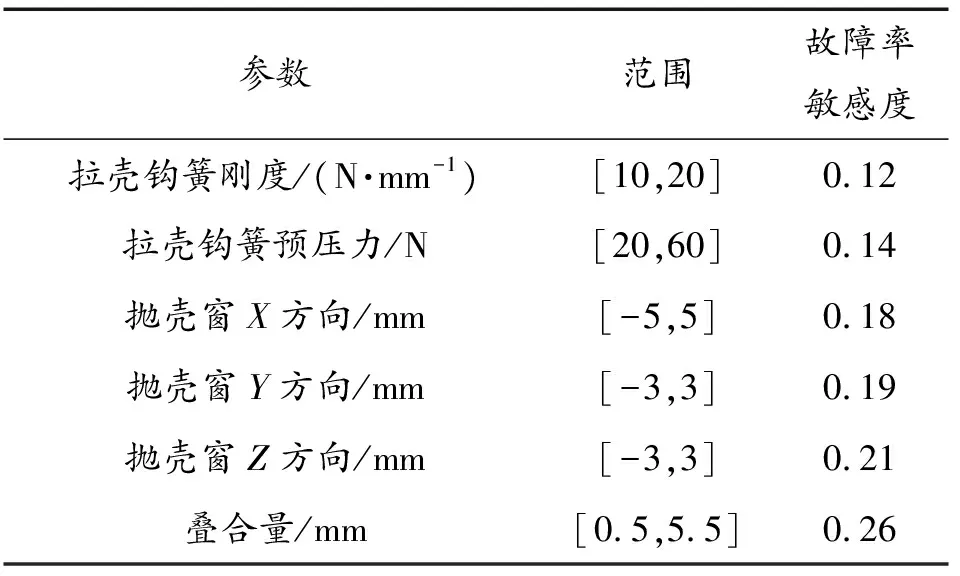

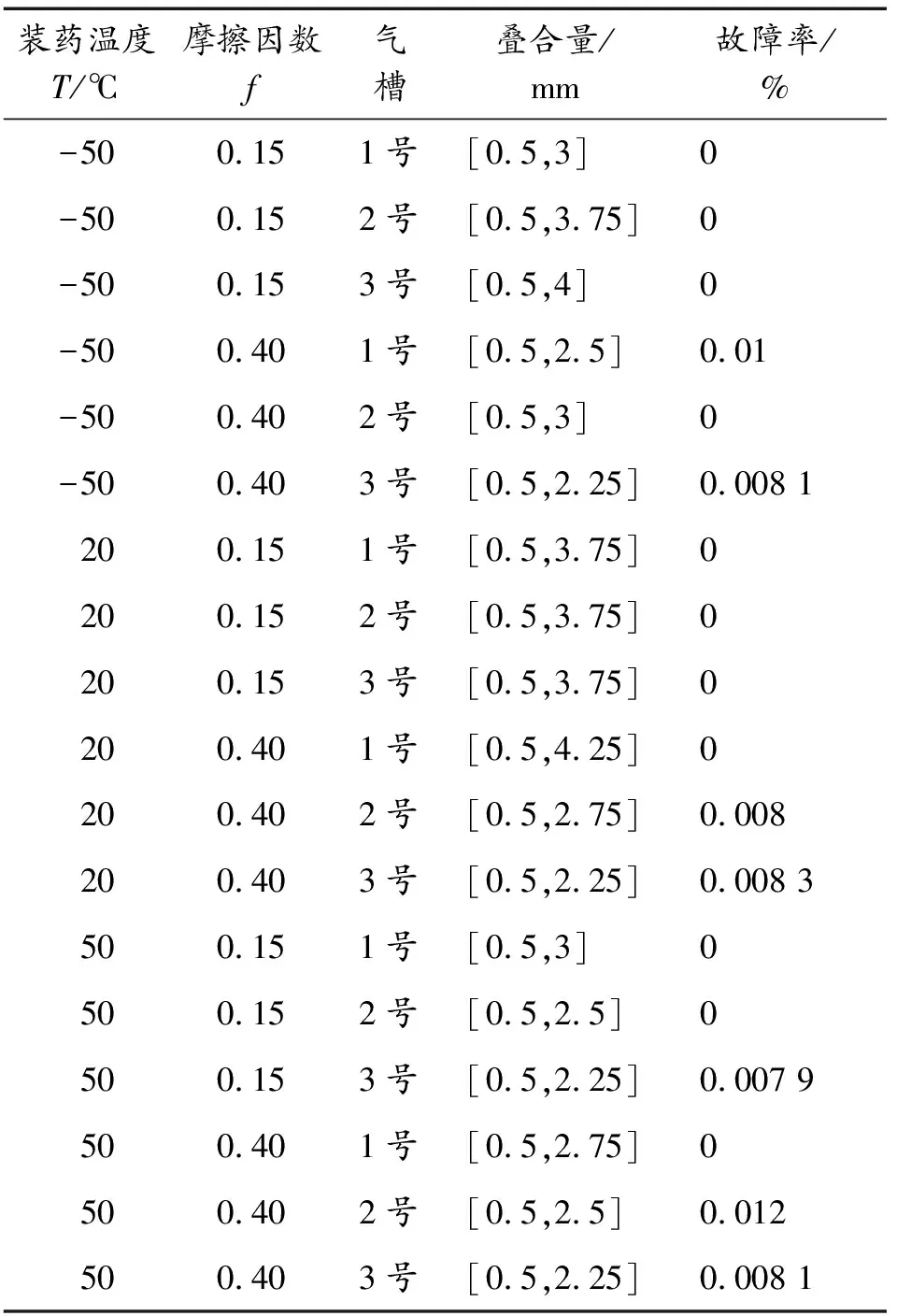

该型机枪涉及抛壳部分的结构参数众多,对这些参数的修改会直接影响到枪械的动力学特性,所以本文选取抛壳挺与弹壳之间的叠合量,拉可钩簧预压力及刚度、抛壳窗位置等参数对自动机影响较小的因素作为研究,通过蒙特卡洛法[16]对相关因素进行大量仿真,得到相关参数仿真结果如表3所示。

表3 相关参数仿真结果

由表3中数据可得抛壳挺与弹壳之间的叠合量较于其他因素对抛壳过程影响更大,下文将对抛壳挺与弹壳间的叠合量进行详细分析。

该型机枪采用刚性抛壳机构,机构的示意图如图8所示。其中的阴影区域为弹壳与抛壳挺发生碰撞时的叠合区域,即弹壳与抛壳挺的叠合量。叠合量的大小可能会对抛壳过程产生影响。因此可以通过改变弹壳与抛壳挺碰撞时叠合区域的大小,计算弹壳质心点到达抛壳窗平面时距抛壳窗顶点的距离,并观察弹壳与抛壳挺碰撞后是否被卡住没有及时从抛壳窗抛出来研究叠合量对于抛壳过程的影响。设抛壳窗的长为L,宽为H,弹壳质心与抛壳窗边框两边水平距离分别为x、y。如图9所示。

图9 弹壳质心点与抛壳窗两边的距离示意图

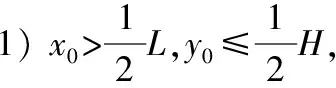

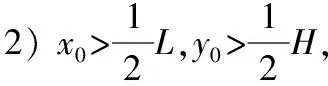

弹壳质心与抛壳窗水平距离x和竖直距离y分为以下4种情况:

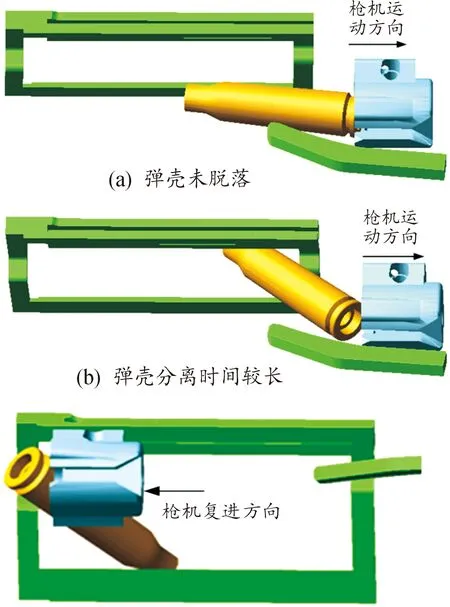

仿真时发现当弹壳与抛壳挺之间叠合量少于0.5 mm时,弹壳与抛壳挺碰撞后由于抛壳挺与弹壳底缘接触区域较少,弹壳无法顺利从拉壳构上脱落或是弹壳与闭锁机构分离时所需时间较长,从而导致弹壳与抛壳窗发生碰撞后未能从抛壳窗抛出,发生卡壳故障。如图11所示。

图11 卡壳故障图

分析图10(a)—图10(c)可知温度相同、气槽型号相同时摩擦因数大时弹壳质心与抛壳窗顶点之间的距离小,高温时,随着气室冲量效率的增加(1~3号气槽) 弹壳质心与抛壳窗顶点的距离有一种减小的趋势;低温时当选择3号气槽时弹壳质心与抛壳窗的距离在不同叠合量下变动较大。由图10可得随着抛壳挺与弹壳之间的叠合量增大,弹壳质心与抛壳窗的顶点距离总体上呈现出减小的趋势。随着弹壳质心与抛壳窗顶点距离的减小,弹壳在飞离抛壳窗时会与抛壳窗边缘发生碰撞,存在卡壳故障的风险,根据仿真得到了图12所示的弹壳质心距离与抛壳故障率关系曲线。

图12 弹壳质心距离与抛壳故障率曲线

由图12可知当弹壳质心距离在[10,10.75]mm时弹壳发生故障的概率较高,这是由于弹壳在与抛壳挺碰撞后飞向抛壳窗时,弹壳质心与抛壳窗的距离较小,弹壳易与抛壳窗发生碰撞,从而造成抛壳故障。而质心距离在[12.5,13.5]mm时未发生抛壳故障。同时弹壳与抛壳挺发生碰撞时,抛壳挺可能会由于冲击过大发生变形,以工况条件装药温度50 ℃、摩擦因数0.15、分析不同叠合量下弹壳与抛壳挺碰撞时抛壳挺顶端在Z轴及Y轴最大变形量,借助多体动力学分析软件可得如表4所示。

表4 50 ℃时不同叠合量抛壳挺最大变形量

由表4中数据可知抛壳挺变形量较小,结合上文分析可得如表5所示的不同工况下弹壳与抛壳挺的叠合量范围。

表5 不同工况条件下抛壳叠合量范围

由于该型机枪采用刚性抛壳挺,需要在枪机上开通槽,叠合量越大所需通槽的深度越大。这将对枪机的整体强度产生影响,不利于枪械的使用。所以综合上文分析可得叠合量变动范围在[0.5,2.25]mm。

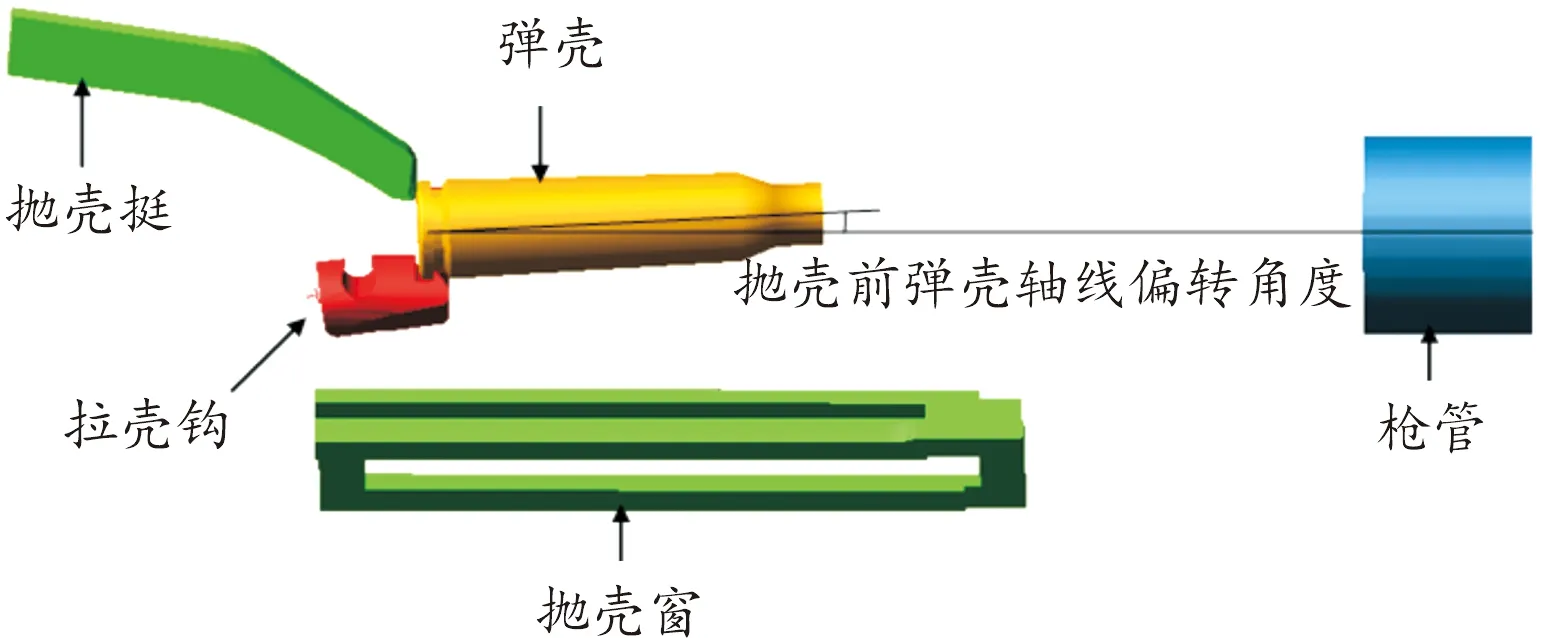

2.3 不同工况下弹壳角度分析

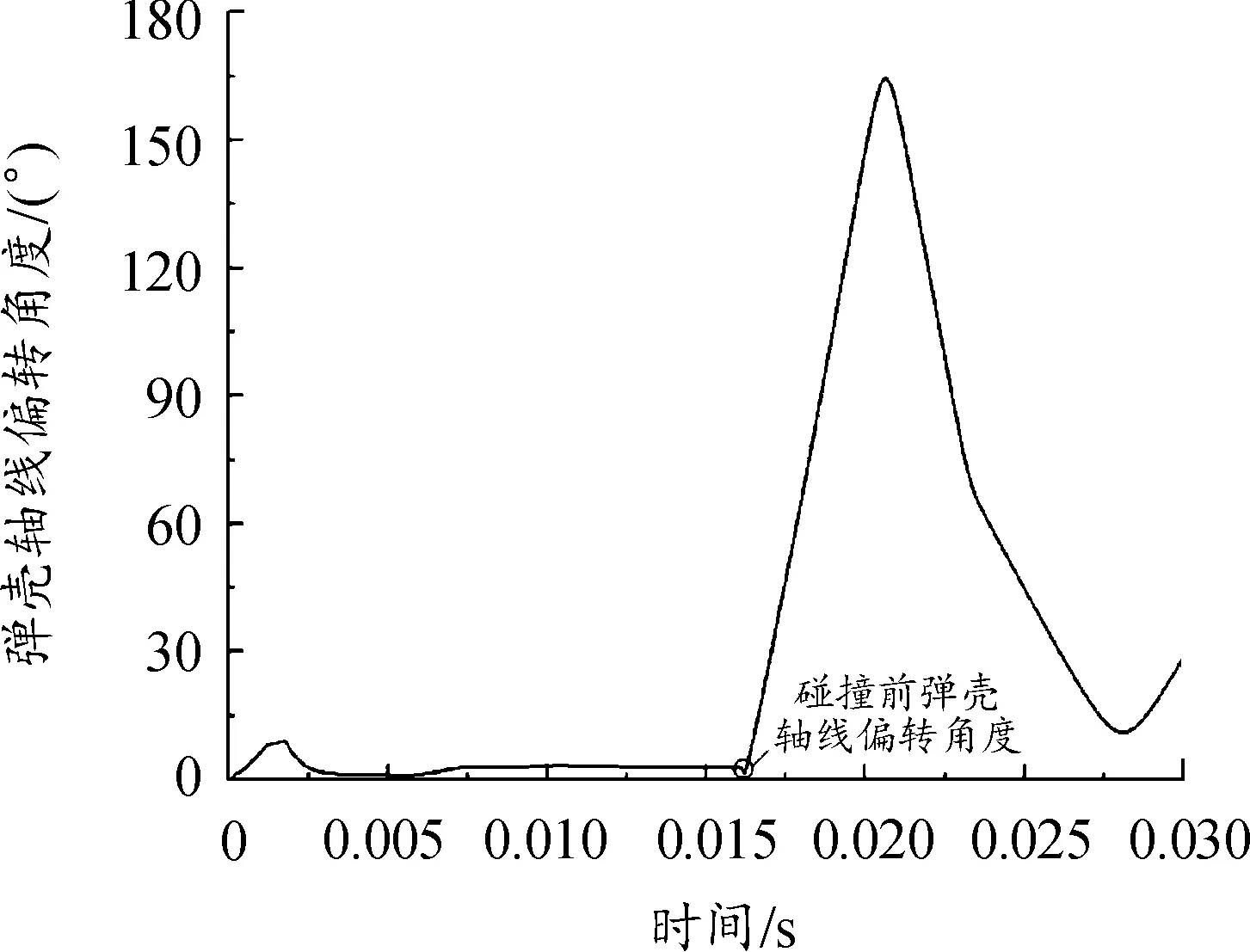

仿真时发现弹壳在后退过程中弹壳会发生一定的偏转,这可能是由于随着工况条件的改变而引起枪机加速度的变化,导致弹壳在后退过程中会发生一定的偏转,如图13所示,而弹壳偏转可能会对抛壳过程产生影响,因此有必要分析不同工况条件下弹壳轴线与枪管轴线间的偏转角度变化。图14为弹壳运动过程中弹壳轴线于枪管轴线的角度变化,表6为不同工况条件下的弹壳与抛壳挺发生碰撞时的弹壳轴线偏转角度。

表6 不同工况下弹壳轴线偏转角度

图13 抛壳前弹壳轴线偏转示意图

图14 枪机运动过程弹壳的倾斜角度

表6中1~3号气槽的气室冲量效率是逐渐变大的,仿真结果表明随着气室冲量效率的增大,弹壳的倾斜角度趋于一种变大的趋势,弹壳质心与抛壳窗的距离是在减小的。由上文分析可知,弹壳质心与抛壳窗距离越小,弹壳易与抛壳窗发生碰撞,存在卡壳故障的风险。

弹壳在后退过程中可分为加速与减速两个阶段,在枪机加速过程中,弹壳底缘会与拉壳钩钩齿外侧相互接触。在枪机减速过程中,弹壳底缘会与钩齿内侧接触,这时弹壳主要受到惯性力影响,枪机后退时负加速度较大,弹壳倾斜角度也大,如图15(a)所示,在弹壳与抛壳挺发生碰撞的瞬间,如果弹壳的弹壳倾斜角度较大,则弹壳抛出时的轨迹方向容易发生偏斜,从而产生卡壳故障。

图15 弹壳运动过程倾斜图

3 模型验证

为了验证模型的可信度,可以通过对比计算出的枪机速度曲线和试验测得枪机速度曲线、仿真所得的不同工况条件下的卡壳故障率和试验所得卡壳故障率。

3.1 枪机速度曲线对比

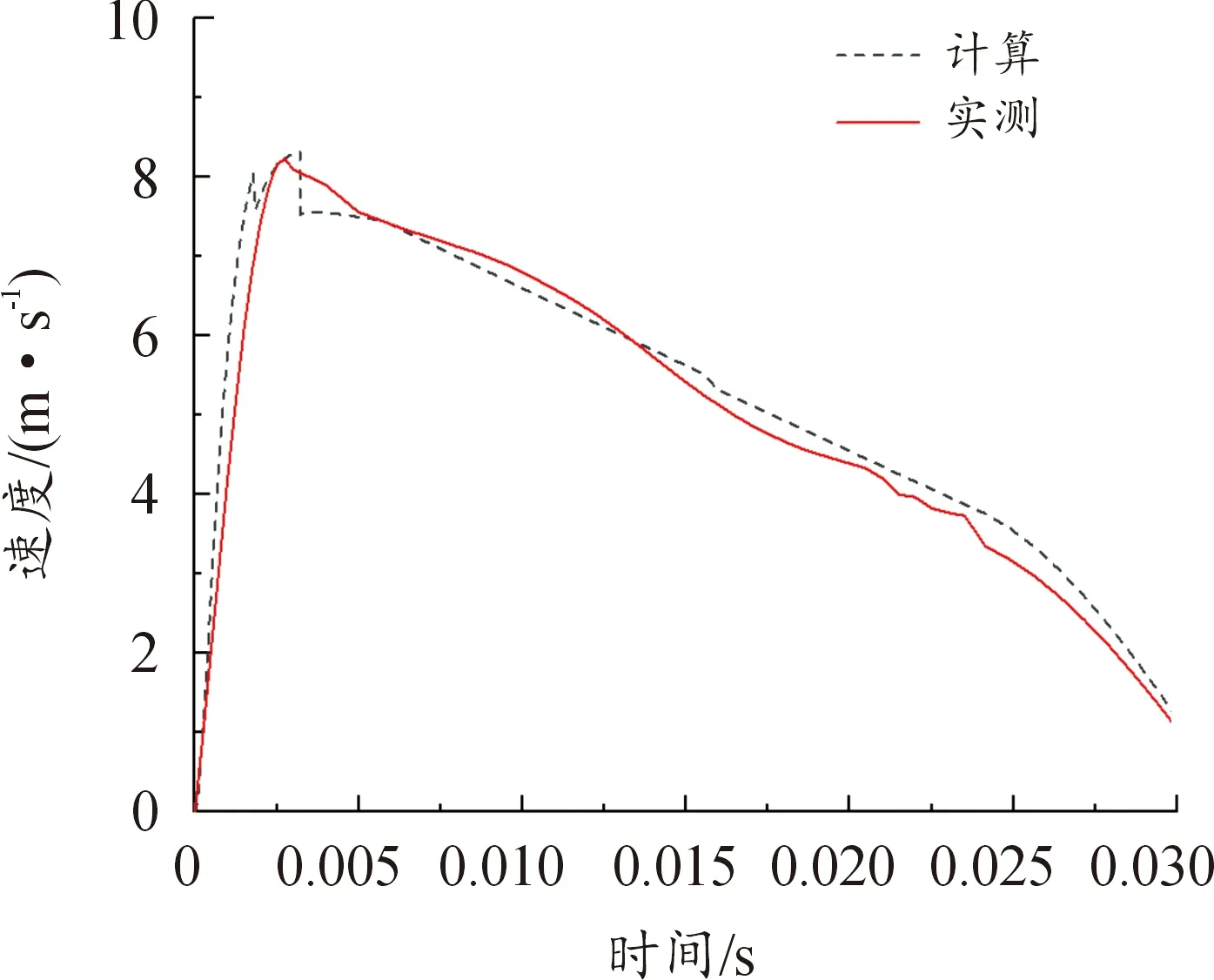

这里以温度20 ℃,2号气槽为例,试验所得枪机速度曲线可以通过高速摄像机对图像进行光电信号转换,传输至计算机进行图像处理,计算与实测的枪机速度关系曲线如图16所示。

图16 计算与实测枪机速度-时间曲线图

通过对比发现实验测得的最大枪机速度为8.2 m/s,理论计算所得的最大枪机速度为8.4 m/s。二者相差不大。

3.2 卡壳故障率对比

不同工况下仿真与实验卡壳故障率如表7所示。从表7可以看出,仿真与实验相比,都是高温时3号气槽故障率高,而1号气槽卡壳故障率低,基本能够证明理论仿真模型的合理性。

表7 不同工况条件下仿真与实验卡壳故障率

4 结论

1) 本文中以某机枪的刚性抛壳机构为研究案例,提出了一种兼顾不同工况条件的抛壳挺与弹壳叠合量的设计方法。考虑了装药温度、滑动摩擦因数和气室冲量效率这3个随机工况条件,以对故障最敏感的设计参数(弹壳-抛壳挺叠合量)为例,采用多体动力学的建模仿真方法研究了不同工况条件下叠合量对抛壳过程的影响,得到了兼顾不同工况的叠合量设计范围。

2) 通过仿真发现:发生卡壳故障的主要原因是随着工况条件的改变导致弹壳加速度的改变,引起了弹壳轴线偏转角度的变化。最后通过枪械射击试验的实测数据验证了理论模型的合理性。