杆端关节轴承环形白痕分析

许世钰

(上海市轴承技术研究所有限公司,上海 201801)

0 引言

关节轴承是一种球面滑动轴承,其接触表面由内球面和外球面组成[1-2]。该类轴承承载能力大,且有一定的耐冲击和耐磨性能,因此在航空航天、水利机械和自动化设备等领域得到了广泛应用[3-4]。其中杆端关节轴承主要应用在直升机的操纵和动力传递机构中,变距拉杆带柄杆端关节轴承是直升机操纵系统的关键零件,若失效会带来严重的后果[5]。该轴承常见的失效形式为内、外圈接触面因摩擦系数增大导致磨损加剧,或者轴承在长期高速摆动状态下在局部应力集中区域产生裂纹等[6-8]。杆端关节轴承出现裂纹可能会带来灾难性事故,因此分析查找失效原因对保障操纵系统的安全运行具有重要意义。

1 故障件描述

变距拉杆带柄杆端关节轴承由内外圈、杆端及自润滑衬垫组成,内圈使用不锈钢G95Cr18,内圈球面镀氧化铝陶瓷(Al2O3),提高了轴承耐磨损能力;外圈、杆体使用沉淀硬化型不锈钢05Cr17Ni4Cu4Nb;自润滑衬垫采用FSZ-Z01衬垫,轴承具备自润滑功能。轴承结构简图如图1所示。

图1 带柄轴承结构图

变距拉杆带柄杆端关节轴承是直升机机体重要部件的连接支承构件,装配于飞行操纵系统。变距拉杆轴承安装在主旋翼变距拉杆的两端,并与主旋翼变距摇臂和自动倾斜器动环叉耳相连,用来传递桨叶到动环的载荷,实现三自由度运动,承受X轴方向载荷,并在载荷作用下绕Z轴摆动。某部队对直升机进行性能试验时,检查后发现黑色变距拉杆上的带柄杆端关节轴承内圈外球面呈现环形白痕,疑似存在开裂现象,出现此现象前共飞行约600 h,除轴承内圈外球面出现白色环形痕迹外,无其他异常现象。为查明该轴承产生白色环形痕迹的原因,对其进行了外观检查、电镜分析以及能谱分析,最终确定了环形白痕的产生原因,并提出了相应的使用建议。

2 故障分析

2.1 宏观检查

变距拉杆带柄杆端关节轴承在服役600 h左右后出现疑似开裂的环形白痕。经线切割后的内圈外表面环形白痕如图2所示,经手触摸,环形白痕表面光滑,没有凹陷感。

图2 内圈外表面环形白痕宏观形貌

图3 为线切割后的杆端体,可看出除轴承内圈外球面出现白色环形痕迹外,其他零部件均无异常现象,轴承外圈、杆端体及自润滑衬垫外观均符合要求。

图3 杆端体宏观形貌

2.2 电镜分析

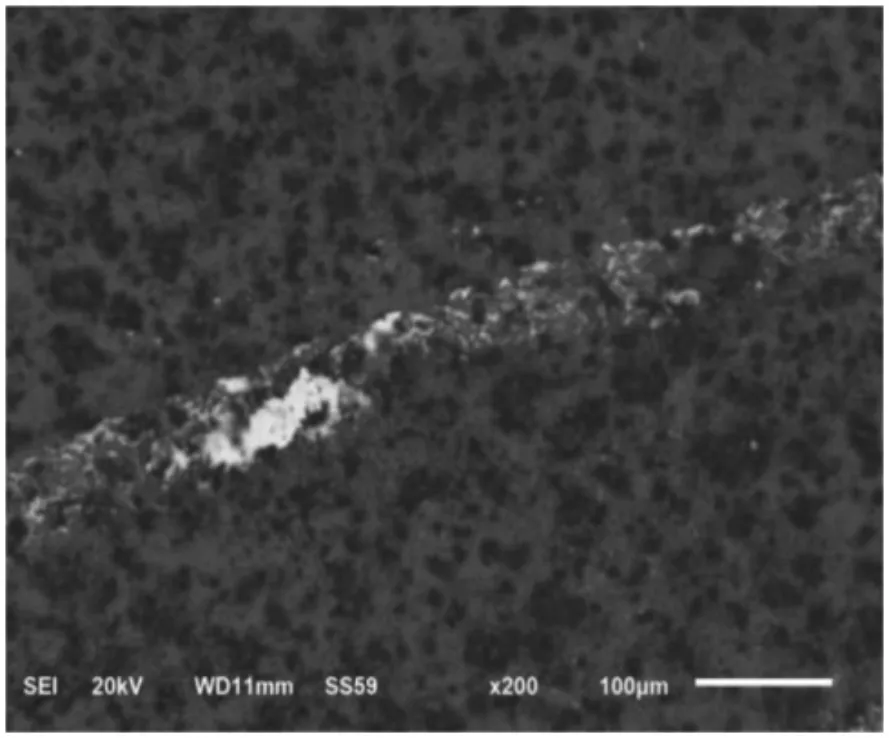

用扫描电镜(SEM)观察环形白痕区域涂层微观形貌,电镜分析形貌图如图4所示,结果表明,轴承内圈外表面白痕(部分)在电镜下表现为呈带状分布形态的黏附物,未见开裂现象。

图4 环形白痕(部分)形貌

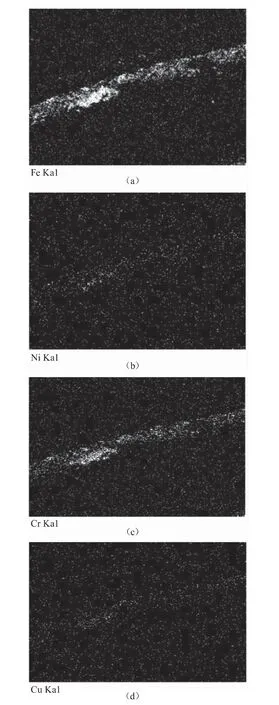

2.3 能谱分析

选取白色环形白痕区域进行能谱分析,结果如图5所示。由能谱及相关元素的面扫描结果可知,环形白痕是以Fe为主,含有Cr、Ni、Cu等元素的金属黏附物形成的,说明环形白痕形成原因不是开裂,而是外界异物在接触面长期摩擦形成的一种金属黏附物。

图5 白痕能谱扫描图

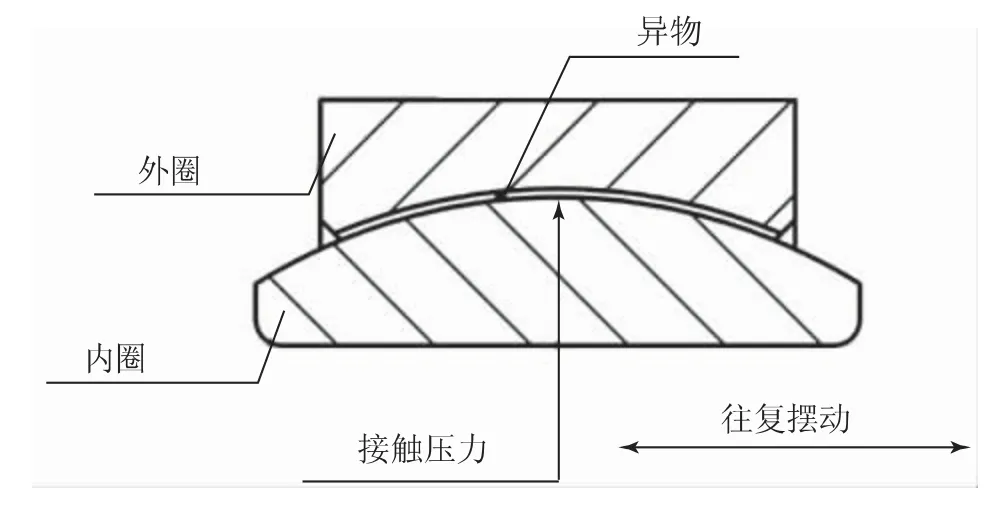

3 机理分析

根据电镜分析以及能谱分析结果,从组织结构和杆端关节轴承运转工况进行分析,关节轴承内、外圈之间接触副在往复摆动工况下形成循环载荷,由于在局部形成图6所示的循环应力影响,内圈外表面局部产生微观的剪切变形。在微观的剪切变形区域,轴承在承受循环应力工况下,金属表面出现位错网络,在任一方向上出现反复塑性变形,容易形成超微细晶粒组织,晶粒组织变化过程如图7所示。在超微细晶粒组织的晶界上,可出现位错及空孔,最终形成微细的孔隙。当外界异物嵌入或沾污轴承内圈外表面时,在长期摆动运转过程中纳米级铁素体侵入内圈外表面局部微细的孔隙,由于循环载荷的持续不断,铁素体和孔隙之间一直处于纳米级的“开”和“闭”状况,导致铁素体晶粒发生材料转移,转移后的材料发生动态再结晶,形成一种金属黏附物,并且有较强的黏着力,最终使轴承内圈外表面局部产生白色组织。

图6 循环应力示意图

图7 晶粒组织变化过程

4 结束语

杆端关节轴承除内圈外表面出现环形白痕现象外,其他各项性能指标均符合要求;且环形白痕不是开裂现象,而是外界异物进入轴承工作面后,在长期循环载荷作用下摩擦面发生纳米级的材料转移,最终形成的一种以Fe为主,含有Cr、Ni、Cu等元素并具有较强黏着力的金属黏附物。因此,判断杆端关节轴承环形白痕形成可能与其运行工况和使用环境有关。为避免同类现象的再次发生,建议定期检查轴承所受接触应力情况、工作环境以及使用工况等;同时定期对轴承进行清洁维护,在使用过程中应加强对不锈钢内表面的保护,以防止工作台面的异物进入轴承内部沾污内圈不锈钢外表面。