太阳轮渗碳淬火裂纹产生的原因分析

张 磊, 米 佩, 马春亮, 孙永鹏

(宁夏天地奔牛实业集团有限公司, 宁夏 石嘴山 753001)

18CrNiMo7-6钢作为生产齿轮材料的低碳高合金渗碳钢,具有高强度、高韧性和高淬透性的特点,是一种具有优良综合性能的表面硬化钢[1]。该钢种生产的齿轮能够很好地满足在恶劣环境下的工作要求,目前在大功率矿用重载减速器齿轮上有普遍的应用,已逐渐代替了过去机械设备中常使用的20CrMnTi和20CrNi2MoA齿轮钢[2-3]。太阳轮是矿用行星减速器的关键零部件,在使用过程中一个太阳轮与3个行星轮通过啮合带动行星轮及内齿轮转动,所以要求太阳轮表面具有较高的耐磨性及抗表面接触疲劳和抗弯曲疲劳等综合性能。为满足太阳轮的使用性能,在材料上选择18CrNiMo7-6钢,一般采用的热处理方法为齿面渗碳处理,硬度要求58~62 HRC,且在保证显微组织合格的情况下,硬度越高越好[4],有效硬化层深要求为2.2~2.8 mm,心部硬度为35~42 HRC。制造的工艺流程为锻造→正火→粗车→探伤→加工→滚齿→渗碳淬火→抛丸→磨齿。

1 裂纹情况

太阳轮如图1所示,左端齿部模数Mn=12 mm,右端齿部模数Mn=6 mm,渗碳时1炉装6件,渗碳喷丸处理后,对齿部进行裂纹检查,6件右端齿部全部发现裂纹,从表面观察裂纹较小,且非常有规律的绕轴一圈。为分析裂纹产生原因,对太阳轮采用线切割方式取样,取样部位如图1(a)所示,试样厚10 mm,对薄片试样磨平处理,在磨齿过程中,其中1个齿在裂纹处掉落,按照GB/T 226—1991《钢的低倍组织及缺陷侵蚀检查方法》对试样进行腐蚀,如图1(b)所示。图1(c)为裂纹局部放大,可以看出有明显的、肉眼可见的裂纹,其中裂纹主要集中在齿部位,有的裂纹贯穿齿部、有的未贯穿齿部,在放大镜下观察,轴心部也存在肉眼可见的细小裂纹,如图2所示。

图2 心部裂纹宏观形貌(a)、微观形貌(b)及晶粒形貌(c)Fig.2 Macromorphology(a), micromorphology(b) of core cracks and grain morphology(c)

2 开裂原因分析

工件淬火开裂的本质是奥氏体晶粒向马氏体转变时,以奥氏体晶粒为体积膨胀单元,产生不均匀应力和应变,在晶界和晶内均产生不均匀的显微局部应力,削弱了晶界和晶内个别微区的结合,当局部微应力大于晶界的结合力时将导致显微破裂[5]。钢件淬火裂纹产生的原因有很多,包括钢的化学成分、原材料缺陷、工件的结构特点、热处理加热和冷却等因素[6]。本文从化学成分、淬火裂纹宏观形貌、微观组织、热处理工艺等方面分析太阳轮开裂的原因。

2.1 化学成分检验

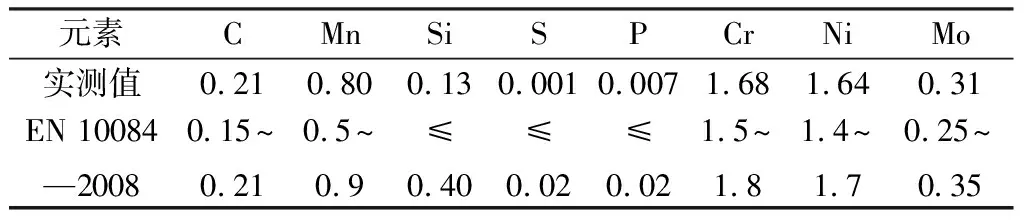

对太阳轮材料进行化学成分检验,结果见表1,各项化学成分指标均符合EN 10084—2008标准要求。

表1 18CrNiMo7-6钢化学成分(质量分数,%)

2.2 晶粒尺寸检测

对心部裂纹在高倍下进行观察,裂纹如图2(b)所示,为典型的沿晶裂纹[7]。对晶粒尺寸进行检测,如图2(c)所示,晶粒组织粗化,尺寸约100 μm。晶粒大小对金属材料的力学性能有很大的影响[8]。在常温时,晶粒越细小,金属的强度和硬度越高,而且塑性和韧性也越好。本质细晶粒齿轮组织与粗晶粒组织的齿轮相比,其疲劳强度至少高20%。晶粒尺寸从100 μm减小至4 μm时,弯曲疲劳强度增加2倍。当晶粒粗大时,在渗碳淬火和后续磨削的过程中,更容易开裂或形成微裂纹[9]。造成晶粒组织粗化的原因可能是锻造加热温度过高,保温时间过长[10],或热处理时奥氏体化温度高,保温时间过长,造成奥氏体晶粒粗化,具体原因,还需结合后续热处理过程进行分析。

2.3 渗碳组织检测

在图1(b)试样上截取一个齿进行显微组织及渗层深度检测,截取试样如图3(a)所示,按照JB/T 6141.3—1992《重载齿轮渗碳金相检验》对渗碳部位进行金相检验,渗层显微组织见图3(b),图3(c)为心部组织。检测结果为马氏体及残留奥氏体4级,碳化物2级,心部铁素体4级,可见渗碳层组织符合技术要求,渗碳淬火工艺也符合相关技术要求,不会造成脆性断裂。

图3 齿部宏观(a)及微观形貌(b)和心部组织(c)Fig.3 Macro(a) and micro(b) morphologies of the tooth and core structure(c)

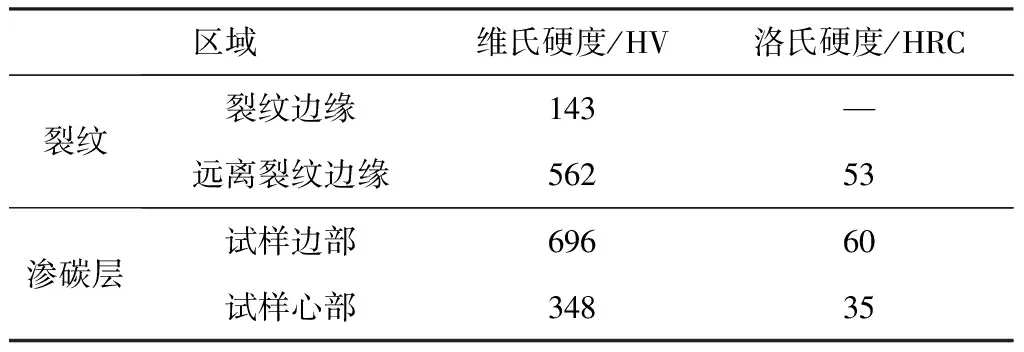

2.4 硬度及渗层深度检测

分别在图3(a)试样裂纹边缘、边部及心部进行硬度检测,检测结果见表2,按照GB/T 1172—1999《黑色金属硬度及强度换算值》,将维氏硬度换算成洛氏硬度,从检测结果来看,裂纹边缘硬度与裂纹基体的硬度相差较大,说明裂纹边缘存在软点,对渗层部位按照JB/T 6141.2—1992《重载齿轮渗碳质量检验》方法,检测渗碳层深度,检测结果渗层深度为2.5 mm,符合渗碳技术要求。

表2 试样不同部位的硬度测试结果

2.5 工艺过程分析

此批开裂太阳轮热处理工艺为,正火工艺:920 ℃等温4.5 h,出炉空冷;回火工艺:650 ℃等温4.5 h,出炉空冷;渗碳工艺:930 ℃渗碳处理,渗碳后降温至840 ℃均温1 h进行淬火处理,淬火后采用180 ℃回火6 h,共回火2次。对热处理过程参数进行查看,未出现工艺参数不符合技术文件的情况,且采用此种工艺已正常生产5年,未出现开裂情况。

太阳轮材料是本质细晶粒钢,采用正常正火和渗碳处理后不会出现晶粒长大而造成的开裂问题。结合裂纹低倍形态、原材料成分、高倍下显微组织及晶粒尺寸等进行的综合分析,认为热处理过程及工艺参数不是造成开裂的原因,为验证现有工艺的合理性,采用同样的工艺方法,对另外两批次太阳轮进行渗碳处理,渗碳处理后齿部未出现开裂情况。

分析认为,本批次6件太阳轮均出现齿部裂纹的主要原因是晶粒粗大,晶粒粗大,造成晶界之间的结合力降低,在热处理淬火时发生开裂。而造成晶粒粗大的原因与后期热处理无关,主要与前期锻造加热温度或锻造过程不当有关,为确保产品质量,后续需要对原材料进行严格把关。

3 结论

1) 本批次太阳轮产生的裂纹是典型的沿晶开裂淬火裂纹,开裂原因与晶粒粗大有关。

2) 采用现有太阳轮热处理工艺,正常情况下不会造成晶粒粗大,结合后期试验情况,分析认为造成工件晶粒粗大的原因与前期锻造加热温度或锻造过程不当有关,为确保产品质量,后续需要对原材料进行严格把关。