液相等离子体碳氮共渗时间对H13热作模具钢渗层组织及性能的影响

范兴平, 范 维, 谢 雯

(1. 攀枝花学院 钒钛学院, 四川 攀枝花 617000;2. 攀枝花学院 钒钛资源综合利用四川省重点实验室, 四川 攀枝花 617000;3. 攀枝花学院 图书馆, 四川 攀枝花 617000;4. 四川四环锌锗科技有限公司, 四川 雅安 625000)

热作模具钢以其高强度、高韧性、易机加工、低成本等优势被广泛用于模具生产。但是,其最大的缺陷就是容易产生锈蚀。在铝、镁、钛等轻质合金压铸工业中,热疲劳是热作模具钢的主要失效形式,尤其是对模具钢的使用寿命有很大危害。而且模具钢表面容易与铝、镁、钛等金属结合,从而导致产量下降,造成无法估计的经济损失,因此,对其进行表面改性显得尤为重要。材料的表面改性强化技术是指利用特定的表面加工手段,使其表层的组织与构造不同,性能不同。这种技术可以在不影响基体材料整体材质的基础上实现一定的性能,包括抗磨损、抗腐蚀和其他力学性能[1]。目前,常采用表面热处理、等离子体表面处理等技术对模具钢表面进行强化改性。化学热处理对模具钢的热疲劳、耐腐蚀、耐磨损等性能有明显的改善作用,并且该技术成本低,具有使用价值。一般采用渗碳处理、离子渗氮、多元共渗等方法[2]。碳氮共渗技术是目前应用最为广泛的一种金属表面强化工艺,其原因在于其可以提供优异的力学性能。

液相等离子体电解渗透处理是一种表面改性的新兴技术,它是通过等离子体电化学方法在电解液中进行碳、氮、硼等元素的电解渗透和共渗作用来实现表面改性[3]。液相等离子体电解渗透(PES)技术是解决传统常压等离子体必须在昂贵的封闭式真空炉中进行的最有前途的方法,能在电解液中的工件表面或附近产生放电(即等离子体)[4-5]。此外,一旦电源关闭,工件就可以在电解液中淬火。与传统碳氮共渗相比,该技术具有处理时间更短、操作更简单的优点。也就是说,可以在一次操作中对样品进行增韧和硬化。由于与传统电镀相似的设备配置和处理速度,该工艺可适合大规模生产复杂形状的部件,在工件周围形成均匀的等离子体包膜。目前,液相等离子体电解渗技术主要是通过液态等离子体进行电解渗氮、渗碳和碳氮共渗。主要的基体材料有精钢、碳钢、不锈钢、工具钢及模具钢等[6-7]。这种技术主要运用在钢材的表面处理,其中由金属和渗透元素形成的化合物层和含有渗入元素的渗层组成改性层[8]。研究表明,利用液相等离子体电解渗氮技术对钢材进行渗氮处理后,其显微硬度、耐腐蚀性能明显提高[9]。采用等离子体电解碳氮共渗技术,可以在样品表面形成高硬度、高厚度的共渗层。但在液相等离子体电解碳氮共渗过程中,弧光放电产生电离化学、电化学、热化学、扩散、高温相变等一系列反应机制及相互之间的作用和影响尚需进一步探讨[10]。液相等离子体电解碳氮共渗的影响因素较多[11-13],主要有电压、处理时间、电解液[14-16]等,郭文廷[17]在配制的尿素电解液体系中对20CrMnTi钢进行液相等离子体电解碳氮共渗处理,并重点研究了共渗处理对试样耐蚀性的影响及弧光放电对渗层的影响。杨群等[18]研究的40Cr调质型钢经液相等离子体电解碳氮共渗后,获得了一种具有多孔结构的碳氮共渗层。经10 min的处理,得到38 μm的渗层和650 HV0.05的显微硬度,耐腐蚀性能也比40Cr钢基体好。Fan等[19]采用等离子体电解碳氮共渗技术在20CrMnTi钢表面制备了碳氮共渗层,结果表明,20CrMnTi钢表面可以得到致密的碳氮共渗层;渗碳层厚度随处理时间增加而增加。在工作电压120 V、处理20 min时,渗层厚度为45 μm,显微硬度最高为766 HV0.05。碳氮化层由Fe3C、Fe5C2、ε-Fe3N和α-Fe组成。张蓬予等[20]利用液相等离子体电解碳氮共渗技术改善了低碳钢的耐磨性能,试验结果显示,在工作电压为350 V时,共渗层最厚,达到了130.24 μm,最大显微硬度为846.7 HV,共渗层的摩擦因数减小,耐磨性能得到改善。王振宁等[21]利用液相等离子体电解碳氮共渗技术,在甲酰胺-乙醇胺电解液体系中对高速钢铣刀进行了再次加工,在高速钢铣刀表面形成共渗层,使高速钢刀具的耐磨性提高了至少3倍,这是一种很有前途的表面强化技术,可用于刀具强化和刀具磨削后的再加工。为此,本研究拟通过液相等离子体电解碳氮共渗技术对H13热作模具钢进行共渗处理,为提高H13热作模具钢的使用性能提供新思路和新工艺。

1 试验材料及方法

本试验以退火态的H13热作模具钢为基体材料,具体成分见表1,将其切割成φ10 mm×3 mm的圆片,使用180、400、600、800、1000号砂纸对试样表面进行逐级打磨处理,然后用抛光机将试样表面抛光至镜面。再将试样置于无水乙醇中,用超声波清洗仪进行清洁,晾干后备用。

试验选用石墨作为阳极,H13热作模具钢作为阴极,并置于电解液中进行试验,液相等离子体电解碳氮共渗处理装置如图1所示。在共渗槽里加入冰袋进行降温。本研究采用的电解液配方为100 mL溶液中加入0.25 g尿素、0.25 mL甲酰胺和10 g氯化钾。进行液相等离子电解碳氮共渗处理所采用的是AIYS750-15A脉冲电源,在试验中,将频率设定在100 Hz,占空比设定在80%,氧化电压为200 V,碳氮共渗时间分别为3、5、7 min。处理完后试样进行冲洗,晾干后备用。

图1 液相等离子体电解渗透装置示意图1.脉冲电源;2.冰袋;3.冷却水;4.阴极工件;5.电解液;6.搅拌子;7.阳极石墨;8.烧杯;9.磁力搅拌器;10.共渗槽Fig.1 Schematic diagram of liquid phase plasma electrolytic osmosis device1. pulse power supply; 2. ice bag; 3. cooling water; 4. cathode workpiece; 5. electrolyte; 6. Stirrer; 7. anode graphite; 8. beaker; 9. magnetic stirrer; 10. co-infiltration tank

采用PYTS-TX-Z-0012型扫描电镜观察模具钢的表面形貌和截面形貌。使用D8-Advance型X射线衍射仪分析碳氮共渗层的相组成,X射线衍射(XRD)检测的基本参数为,靶材Cu Kα靶,扫描角度10°~90°,扫描速度8°/min。使用HV-1000STA型显微硬度计测量经过液相等离子体电解碳氮共渗处理样品的硬度,试验载荷砝码为200 g,加载时间为15 s。在各试样表面选3~5个试验点,取其平均值作为共渗层的微观硬度。

高温抗氧化性测试方法采用质量增加法。选出3个试样进行高温抗氧化性试验,其中一个是未处理的H13热作模具钢,另外两个是试验中碳氮共渗处理的H13热作模具钢试样,这两个试样要求表面性能好且硬度最大。在氧化试验前先将3个试样进行称量,再将试样分别放入3个坩埚中,然后一同放进马弗炉中进行高温抗氧化性试验。试验温度设置为650 ℃,保温时间为10 h,试样随炉冷却,冷却后对3个试样再次称量,对比试验前后的质量。

单位面积氧化增量(G)按式(1)计算:

(1)

式中:m2为试验后试样质量,g;m1为试验前试样质量,g;S为试样的总面积,cm2。

2 试验结果及讨论

2.1 模具钢渗层的元素分析

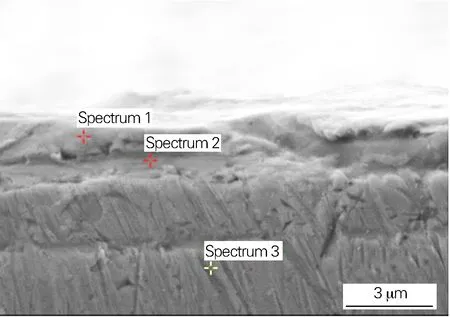

H13热作模具钢经过液相等离子体电解碳氮共渗处理7 min后,对其表面进行EDS点扫描,如图2所示。各分析位置的C、N、Fe、V、Mn等的质量分数见表2。H13热作模具钢碳含量为0.38%,没有氮元素。由表2可以看出,碳氮共渗后的试样出现氮元素,共渗层主要由C、N、Fe的化合物组成。

图2 H13热作模具钢经碳氮共渗7 min后的截面形貌Fig.2 Cross section morphology of the H13 hot work die steel after carbonitriding for 7 min

表2 图2中不同位置元素含量(质量分数,%)

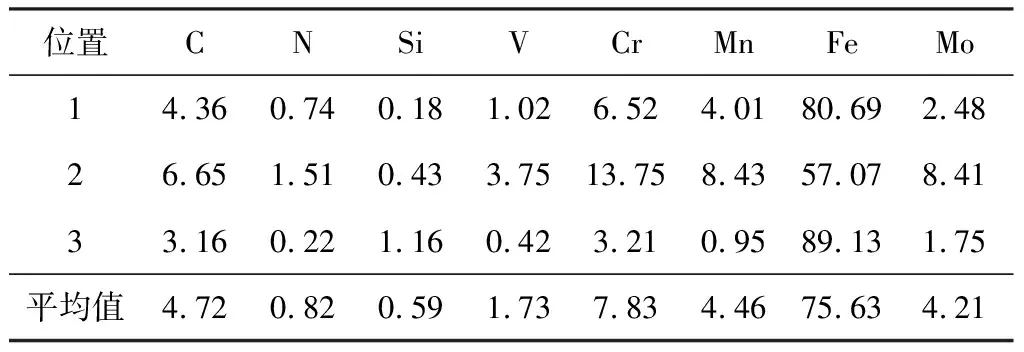

2.2 碳氮共渗时间对渗层物相的影响

为了检验液相等离子体电解碳氮共渗后样品能否达到碳氮共渗(样品表面上是否有一定数量的碳化物和氮化物),对碳氮共渗后的试样进行XRD物相分析,结果如图3所示。基体相成分以合金元素溶解在铁中形成的固溶体为主,而初始态基体以铁素体为主。经碳氮共渗后,基体表面产生了Fe的碳化物及氮化物,渗层主要由Fe、Fe19Mn、CrFe4、Fe3C、Fe2-3N等组成。试样在碳氮共渗的过程中,由于高浓度的活性碳、氮原子在等离子体区中的剧烈撞击,使得工件表面的温度上升,加速了界面反应,促进了活性原子在基体中的扩散,渗入基体的碳原子和氮原子先形成间隙固溶体,当它们到达一定的固溶度(即达到过饱和固溶度)时,就会在工件的表面生成铁的氮、碳化合物。碳氮共渗后的试样与未处理的试样相比,共渗层比基体明显增加了Fe-N、Fe-C相,但是在渗层表面没有发现C、N原子与Mo、Si的化合物。随着碳氮共渗时间的增加,工件表面温度逐步上升,就变成了主要由共渗温度控制活性碳、氮原子的扩散,随着温度的升高,N/C的比值逐渐减小,也就是说,在工件的表面上,N含量相对降低,而碳含量则相对提高[22],所以这时Fe转为吸收活性碳原子,形成Fe3C相。Fe3C是一种具有复杂晶格结构的间隙化合物,硬度很高,能够提高试样的硬度。

图3 不同碳氮共渗时间后试样渗层的XRD图谱Fig.3 XRD patterns of infiltration layer of the specimen after carbonitriding for different time

2.3 渗层的表面形貌

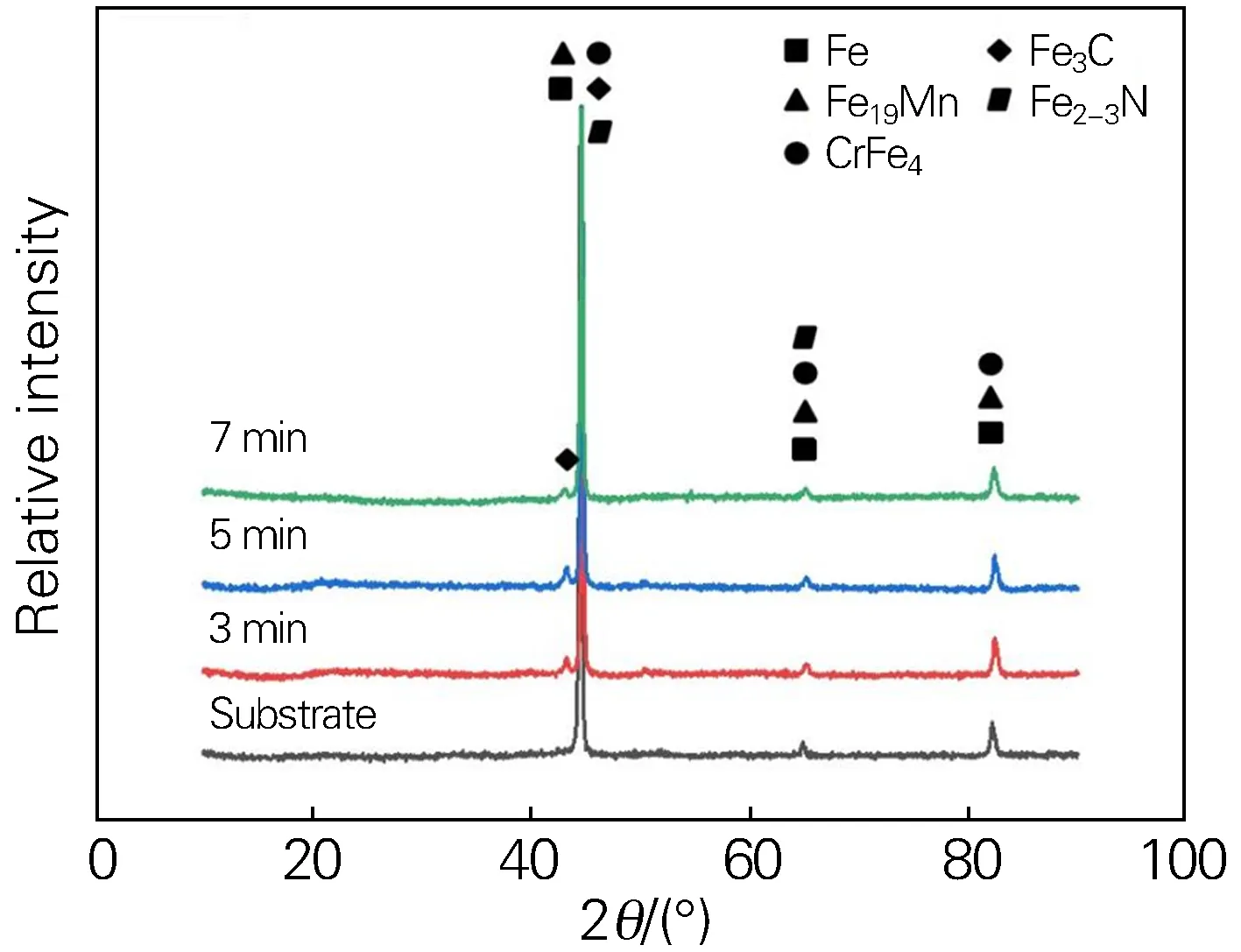

试验发现在恒定电压下,随着碳氮共渗时间的变化,试样的表面形貌与未处理的试样有着很大的不同。由图4可知,碳氮共渗后的试样表面成功制备出碳氮渗层,是典型的表面放电处理特征。经碳氮共渗处理后,能够看见试样表面局部凹凸不平。这是共渗层的表面形貌,其形状为多孔形貌,这种凹凸不平是因为放电击穿的孔洞和熔融物颗粒与小块状散布在表面而造成的。这些小孔都是由于等离子体放电时,在局部膜层被穿透后产生的放电通道。其中放电通道中的等离子体可以在微秒级的范围内达到(6~7)×103K[23]。有熔融物冷却存在于放电通道的内部和四周。当放电时间越长,熔融物颗粒越聚越多,会产生“山坡”状形貌,使其表面变得更加粗糙。从图4(c)中可看出,当碳氮共渗时间为5 min时,较大的多孔“山坡”连成疏松的网状结构;当碳氮共渗时间为7 min时,样品表面呈现“山坡”形,形成密集的群落结构,“山坡”形的隆起比较大,“山坡”也是经过轰击而形成的多孔结构,进一步提高了放电通道的数目,并将其纳米尺度的孔径扩大。从图4(d)能看到孔洞周边布满了纳米级的小颗粒。

图4 不同碳氮共渗时间下试样渗层的表面形貌(a)未处理;(b)3 min;(c)5 min;(d)7 min Fig.4 Surface morphologies of infiltration layer of the specimen after carbonitriding for different time(a) untreated; (b) 3 min; (c) 5 min; (d) 7 min

从图4可以看出,在相同的工作电压条件下,样品表面的形貌孔洞特征随碳氮共渗时间的增加而变得更加突出,这是因为随着碳氮共渗时间的推移,在试样表面产生的碳化物、氮化物逐渐增多,试样表面改性层(共渗层)的膜层相对较厚。在不同时间的等离子体轰击下,轰击时间越长,试样的表面粗糙程度呈增大的趋势,且厚度增大,本研究结果与杨群等[18]的报导一致,这可能是由于长期连续的等离子体轰击,使放电通道内外产生了大量的纳米熔融物颗粒。这些粒子长大且均匀地散布于试样表面,同时也受到了等离子体的轰击,形成多孔结构,使其产生了大量的放电通道,加速了碳、氮活性原子的扩散。并且,该多孔结构对提高金属表面的润湿性,使其可以吸附润滑油,改善磨损性能具有重要作用[24]。

2.4 渗层的截面形貌及厚度

图5为在工作电压为200 V时,经不同时间液相等离子体电解碳氮共渗后试样的截面形貌。从图5可以看出,碳氮共渗3 min后试样表面渗层厚度约为2.2 μm。共渗层的厚度在处理5 min后约为4.2 μm。但仍然不能观察到明显的扩散层。当碳氮共渗时间变成7 min时,渗层厚度达到最大,约5.9 μm。在其他参数和电压都相同的情况下,渗层厚度的增加幅度随碳氮共渗时间延长而逐渐减少,这也说明了渗层的增长速度随碳氮共渗时间推移而呈现下降态势。这是因为活性碳、氮原子的渗入受到浓度梯度的控制,在液相等离子体电解碳氮共渗处理初期,工件附近等离子区的含量较高,使得工件表层和等离子区产生了一个浓度梯度,于是活性碳原子和活性氮原子开始进入到工件的表层。而且因为活性原子进入工件表层,在工件内外之间也形成了一个浓度梯度,因此对于活性原子来说,会逐渐由工件的表层进入到工件的内部。然而,经过一段时间的加工,在工件的表面和内部,密度梯度将会逐渐降低,以致于难以克服扩散能量障碍,这时活性碳、氮原子的渗入难度增加,渗透的速度也越来越慢。另外,扩散所需要的时间随渗入距离的增大而快速增加,因此反应时间越长,则对渗层的增加幅度越小[25]。所以在一定范围内,随碳氮共渗时间的推移,渗层厚度呈上升态势。

2.5 渗层的硬度分析

基体表面显微硬度约239 HV0.2,当电压为200 V,碳氮共渗时间为7 min时,模具钢表面渗层的显微硬度最高,达到403.13 HV0.2。在同一电压环境下,不同碳氮共渗时间下渗层硬度均大于基体的表层硬度,说明在不同碳氮共渗时间下,采用液相等离子体电解碳氮共渗技术处理后,模具钢表层有明显的强化作用。

由图6可知,渗层硬度随碳氮共渗时间的增加逐渐增加。这表明碳和氮原子成功渗透到试样表面,并在试样表层中形成了碳氮共渗层,其中马氏体的含量可能相对较高,XRD物相结构中出现的具有良好耐腐蚀性的Fe2-3N相和Fe3C高碳化合物,均提高了试样的表面硬度。结合渗层厚度变化,随着碳氮共渗时间的增加,渗层厚度及表面硬度呈递增趋势。

图6 不同碳氮共渗时间下试样渗层的表面硬度Fig.6 Surface hardness of infiltration layer of the specimen after carbonitriding for different time

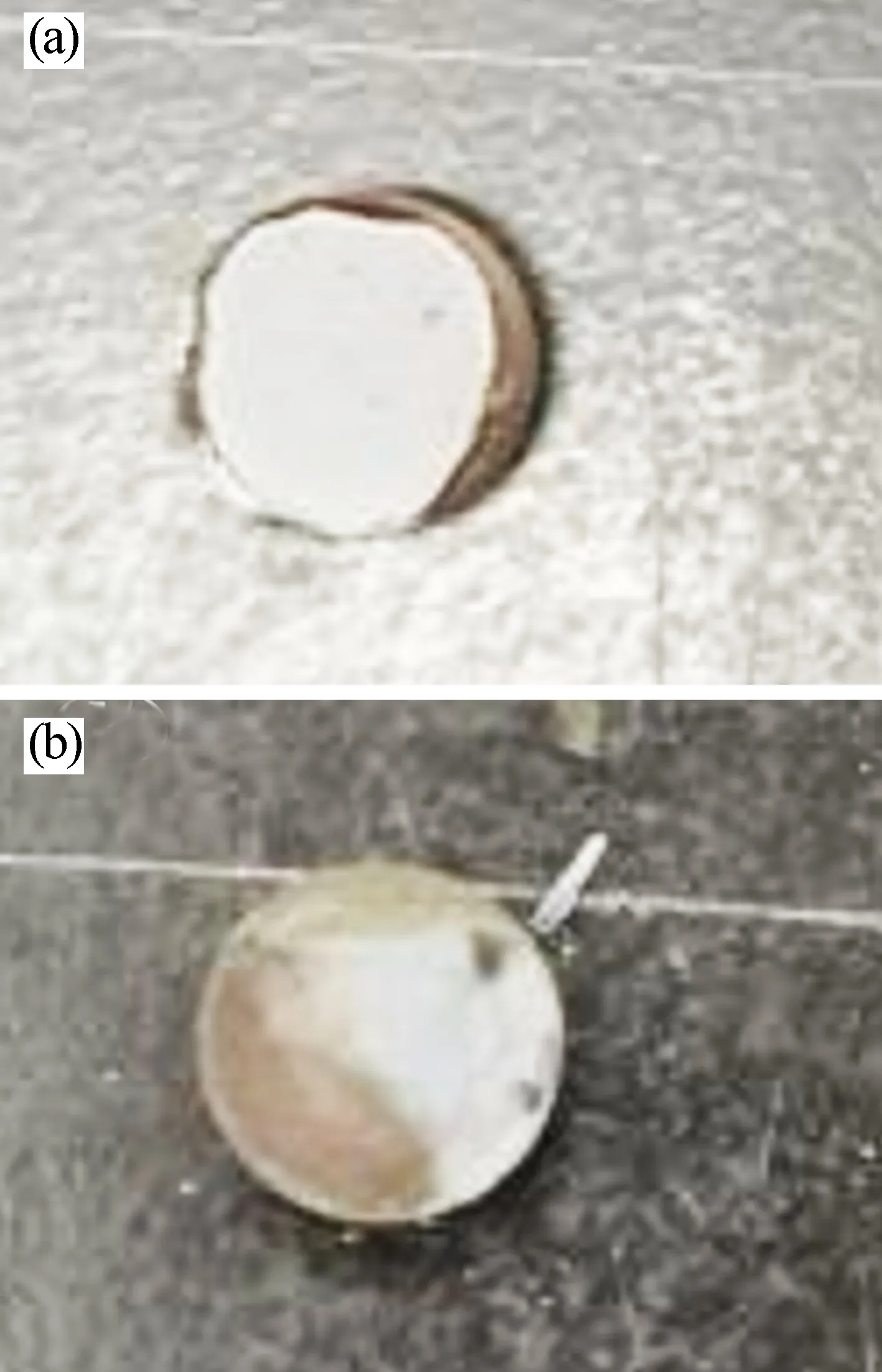

2.6 高温抗氧化性

图7是未处理和碳氮共渗7 min后的H13热作模具钢在650 ℃下经过10 h的高温氧化后的形貌,与碳氮共渗后的试样相比,未经处理的H13热作模具钢试件的增量提高幅度较大,10 h内有明显的起皮且全部剥落,而碳氮共渗后的试样时出现局部起皮现象和局部脱皮。

图7 不同状态试样经650 ℃高温氧化10 h后的宏观形貌(a)未处理;(b)碳氮共渗7 min Fig.7 Macromorphologies of the specimens under different states after high-temperature oxidation at 650 ℃ for 10 h(a) untreated; (b) carbonitrided for 7 min

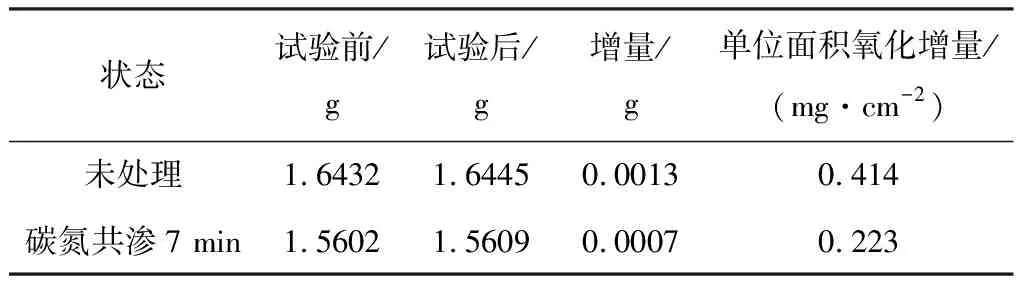

由表3可知,未处理试样经高温抗氧化试验后,单位面积氧化增量比碳氮共渗处理后的试样多。结果表明,采用液相等离子体电解碳氮共渗处理对H13热作模具钢的高温抗氧化能力有明显的改善。液相等离子体电解碳氮共渗有望提高热作模具钢的使用性能。

表3 不同状态H13热作模具钢经650 ℃高温氧化10 h后的质量变化

3 结论

1) 采用液相等离子体电解碳氮共渗技术在H13热作模具钢表面制备了含CrFe4、Fe3C、Fe2-3N等物相的渗层。

2) 经过液相等离子体碳氮共渗后,H13热作模具钢渗层的表面形貌为多孔状。随着放电时间延长,熔融物颗粒越聚越多,会产生“山坡”状形貌,使其表面变得更加粗糙。

3) 随着碳氮共渗时间的增加,渗层厚度也增加,碳氮共渗时间为7 min时,渗层厚度约5.9 μm;其表面显微硬度达到403.13 HV0.2。