油田新能源电储热系统设计与实验研究*

张洪阳,时振堂,陶丽楠,孙 阳

(中石化(大连)石油化工研究院有限公司,辽宁大连 116045)

1 新能源电蓄热技术进展

新能源发电的富余电能转变为热能存储,在有热负荷需求的油田场景下是实现绿色低碳生产的重要手段之一。储热作为重要的储能形式,由于应用系统结构简单、安全可靠,得到了广泛的应用。基于油田场景的电加热-蓄热研究主要集中在加热电源及蓄热装置开发上面。蔡国伟,等[1]通过仿真验证了解耦传统热电联产机组的热电关系,并利用储热装置实现了热负荷的实时转移;张承慧,等[2]则就油田中的变频加热电源进行了设计和分析。基于半导体的热电发生器,袁义生,等[3]就升压型热电充电装置的建模和控制进行了研究;李洪斌,等[4]利用变频调速技术优化控制注水泵,进而降低油田注水系统能耗。

基于新能源发电蓄热方面的研究主要集中在仿真建模、分析,以及优化控制策略方面。Madaeni S H,等[5]研究了含储热和不含储热系统的CPS电站的关联性和经济性,通过增加储热电站来扩大电站能量容量,进而提升电站运行的净收益;崔杨,等[6]在优化系统风电消纳能力的同时降低旋转备用成本,采用电加热装置将多余风电转换为热能存储于光热电站的储热系统中,模型中综合考虑系统发电收益与系统综合成本,以系统净收益最大为目标,优化求解系统最优旋转备用容量与分配计划以及日前调度计划。为提升新能源和蓄热系统的综合经济性,目前研究主要围绕系统调度、优化决策模型等方面。陈磊,等[7]研究了应用大容量储热系统的电力系统运行控制的灵活性,提升系统消纳风电的能力,构建热电联产机组、电供热系统的模型,将储热纳入风电参与的电力系统调度体系;程中林,等[8]基于对弃风弃电、储热系统的分析,充分考虑弃风随机性、储热需求弹性对价格的影响,并采用场景分类处理模型中的随机变量,提出了基于线性供给函数模型的报价决策算法。目前通过多目标/单目标求解的方法实现风-储、热-电方面研究较多。李虹,等[9]建立含热电机组、火电机组、风电机组、储热装置和电锅炉在内的多目标风电消纳协调调度模型,并利用电锅炉增大负荷侧用电负荷来提高风电消纳能力,以系统总经济成本最小和弃风量最少为目标函数优化新能源消纳。于婧,等[10]通过调节热电机组和储热装置的出力使得发电收益达到最大化,考虑热-电耦合特性,将含储热装置的热电厂和风电场组成一个发电集合体,以系统总经济成本最小和弃风量最少为目标函数优化新能源消纳。吕泉,等[11]利用储热消纳弃风的基本运行机理,建立了含储热的电力系统电热综合调度模型,对比分析增加了系统热平衡约束、热电机组的热电耦合约束、储热装置运行约束等,且模型目标扩展为供电和供热总煤耗最低。Christidis A,等[12]研究了蓄热对联合供热系统经济运行的贡献以及电力市场中的发电厂等问题。冯卫华,等[13]在分析稠油开采过程中螺杆泵传统电缆加热方式的基础上,提出新型电磁水循环加热方式,提高原油日产量。

以上研究多以热电装置、风-储、热-电或其他多能源耦合的建模出发,通过调度方法优化、多目标/单目标求解等方面为主,对储热装置的内部控制或调控问题进行深入的探讨较少。此外,油田井口加热炉烟尘排放存在超标问题,重视新能源利用也是油田绿色建设的重要内容[14-15],特别是在油田场景下如何开展新能源-储热装置应用研究,是解决油田用能绿色、低碳的重要手段。

基于此,本文设计开发了一种油田新能源电储热系统,制定多级可调加热电阻和变频器控制一次侧循环水泵的双重控制策略,采用储热系统闭环控制与变频器调控系统构成互补控制回路,并进行了实验检验,验证了设计和分析的正确性,为后续大规模应用奠定了基础。

2 新能源电储热系统设计及分析

2.1 新能源接入功率分配

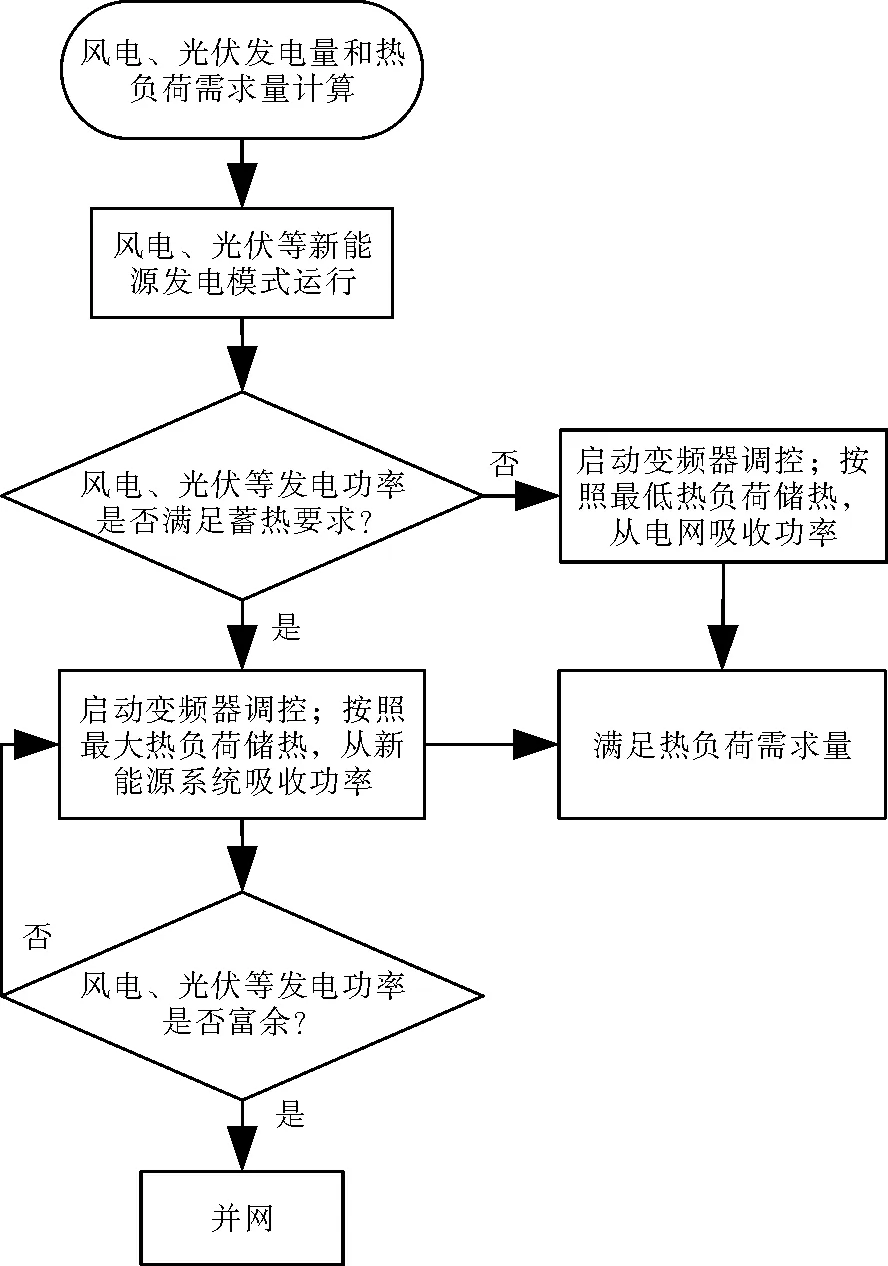

油田场景下,分散式的风电、光伏已有接入案例,而中小型机组的接入则更为灵活。由于油田抽油机、集输站等生产负荷的特殊性,对电能回馈和供电质量要求较高,所以新能源接入后的功率分配更显重要。图1是考虑储热的新能源接入功率分配流程,可以看到,电功率和热功率的平衡是保证热负荷需求的关键。

图1 考虑储热的新能源接入的功率分配流程

新能源接入功率分配应考虑功率平衡和风光新能源发电的功率预测误差等,确定约束函数如式(1)所示:

(1)

式中:PG_k——新能源发电接入节点功率;

PF_m——负荷接入节点功率;

ΔPG——功率预测误差(根据系统允许误差范围设置);

PT_max——负荷最大接入值;

m,k,M,N——对应的接入数目。

蓄热系统作为电力负荷的主体之一,是负荷接入节点功率的重要组成部分,必须在满足式(1)功率约束下才能实现蓄热负荷参与下的整个电力系统稳定运行。

2.2 储热系统设计及分析

为提升系统寿命和控制的灵活性,储热系统采用多级可调加热电阻(可根据热负荷要求灵活地设置多组)和变频器控制一次侧循环水泵这2种控制方式实现电热功率平衡。图2是储热系统流程,其中通过PLC控制器控制2台变频器实现对加热侧水泵和一次侧水泵的动态调整,并通过接触器控制周波控制器,当加热侧的变频器出现故障后,快速实现周波控制器的切入,保证加热回路的正常运行。

图2 储热系统流程

根据油田场景的实际生产需要,系统设计成撬装式,以便于安装和维护。为提高系统的整体经济性,储热设置具有分时段响应功能,亦可选择谷电时段和非谷电时段2种控制策略。非谷电时段采用消纳新能源过剩电量方式,将过剩电量转化成热量储存到蓄热体中。谷电时段电价较低,尽可能多地进行制热储热,提高系统供热能力。

储热调控泵也是系统除加热电阻之外的电能消耗途径。电动机驱动泵的电动机轴功率如式(2)所示[16]:

(2)

式中:P——电动机轴功率;

ρ——裕度系数;

Q——流量;

H——扬程;

ηC——传动系统的效率;

ηF——泵的效率。

系统增加晶闸管调功器作为并列的控制组件,与变频器调控系统构成互补控制回路,当变频器调控系统故障时,晶闸管调功器切入,降低对热负荷影响,提升系统运行安全性。此外,系统通过流量计可以实现对系统流量状态的监测。该系统放大后可用于油田井场下的伴热系统,代替传统的燃气加热锅炉,促进节能减排。

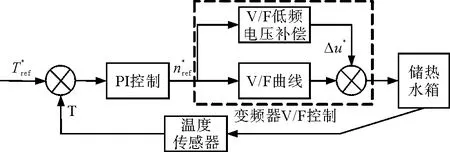

2.3 双重控制策略

整个控制系统由主控制器PLC完成储热控制,控制流程如图3所示,通过多级可调加热电阻、变频器控制一次侧循环水泵的双重控制方式实现电热功率平衡。其中变频器调速采用V/F控制方式实现对泵的转速控制,进而改变管道流量,保证温度控制恒定。

给定转矩;给定转速;Δu*—电压补偿给定值图3 储热温度变频器控制流程

根据上述分析,加之电阻加热的多级切换原理,设计的双重控制系统可按照优先级实现多级电阻和调节泵组的组合控制。优先级原则:①启动时,按照热负荷要求和加热电阻功率等级确定加热电阻投入数量,加热电阻投入后,全功率工作提升蓄热水箱温度;②当蓄热水箱温度达到90%蓄热温度后,启动调节泵组参与流量控制,满足蓄热水箱供给热负荷的温度要求;③当蓄热水箱温度达到稳定后,根据热负荷要求和换热效率,调节泵组持续工作,投入/切除多余加热电阻,系统进入动态调节过程。

3 实验研究

为验证以上设计和分析的正确性,开发了7.5 kW撬装式样机和储热系统样机,如图4所示。主要部件参数:电制热系统电压7.5 kW,电压380 V,加热电阻15×0.5 kW/级可调,电热效率≥98%;储能水箱0.8 m(长)×1.2 m(宽)×1.5 m(高);加热循环泵的流量2 m3/h,扬程20 m;配套变频器额定功率2.2 kW,额定电流5.5 A;一次网循环泵的流量1.2 m3/h,扬程20 m;配套变频器额定功率0.75 kW,额定电流2.3 A;周波控制器控制分辨率1%,晶闸管最大1 000 A;PLC采用西门子Smart-200型号。

图4 储热系统内部情况

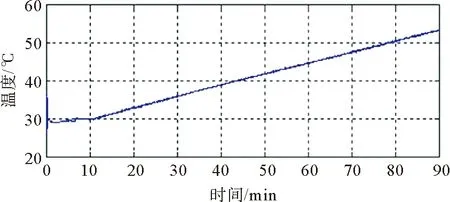

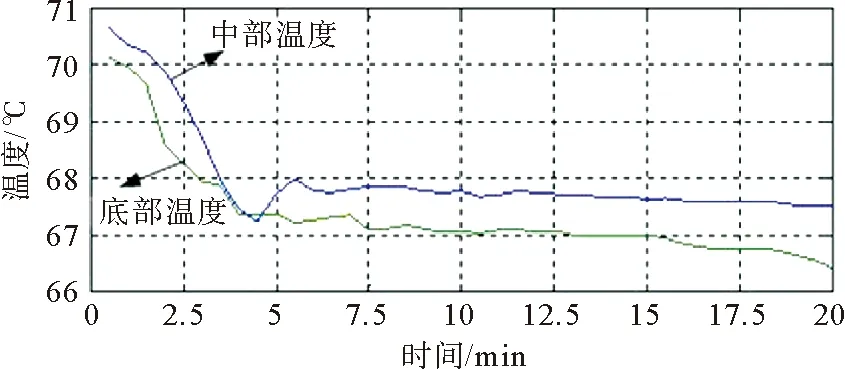

根据设计要求主要进行升温控制实验和降温控制实验。实验项目设计如下:①升温控制实验根据输入指令,控制加热系统,测试加热回路温度控制能力,升温控制曲线如图5所示;②放热性能测试,即降温控制实验,通过变频器控制一次网循环泵,进行放热,对冷水箱内的水进行升温。由图5可以看出,实验系统的温度上升速率维持在1 ℃/min左右,主要受负载和环境温度影响;从图6可以看出,蓄热水箱中部和下部温度传感器测得的不同点的温度变化有所差异,差异在1 ℃左右,这与传感器安装位置有较大关系,也是由于一次侧水出口位于储热水箱底部所致,温度平衡需要一定时间。此外,通过实验可知,蓄热系统的温度调节能力主要受加热电阻、换热器和调节泵组等的影响。

图5 升温控制曲线

图6 降温控制曲线

实验研究表明,电蓄热可以作为灵活消纳电能、满足热能需求的重要手段。首先,电制热、蓄热水箱等主要设备可根据现场需求灵活选择和布置,建议优先考虑紧凑式设计,以减少传热过程损失;其次,电制热速率与加热装置功率有关,在需要快速供热的场合下,可提高加热装置功率、增加换热板面积;第三,温度误差与传感器精度、机泵影响等因素有关,建议根据应用场景要求、成本等综合选定相关配套检测和阀泵等设备。

4 结语

未来,传统石化行业与新能源的结合必然更加紧密,通过储热系统实现新能源发电的绿色电能应用,可为传统油气行业的发展提供了一条新的绿色用能思路。下一步重点将在装置大型化、能效提升和特色石化场景应用上继续开展研究,进一步提升电储热装置的实践应用效果。