预制舱式模块化变电站关键技术及展望

郭红斌 马 驰 文正其

预制舱式模块化变电站关键技术及展望

郭红斌1马 驰1文正其2

(1. 中广核风电有限公司,北京 100070;2. 国网电力科学研究院武汉南瑞有限责任公司,武汉 430074)

本文从预制舱技术、集成技术及智能运维技术三个方面综述预制舱式模块化变电站(简称预制舱式变电站)的关键技术现状,主要包括:①探讨预制舱主体结构荷载分析技术,研究舱体各部件材料选择方法,讨论目前舱体的防腐技术和保温隔热技术;②综述预制舱式变电站电气设备预装范围和方法、现场基础技术及舱体现场拼接技术;③分析当前变电站智能运维技术在预制舱式变电站中的应用,提出预制舱式变电站智能运维构想。最后,展望新技术、新材料在预制舱式变电站中的应用,如建筑信息模型(BIM)和数字孪生技术在整站全生命周期中的应用,以及“太空衣”等新材料在预制舱保温隔热中的应用等。

预制舱;模块化;变电站;荷载分析;一体化监控

0 引言

随着我国社会经济发展,电网规模进一步扩大,电网建设与城市建设之间的矛盾日益突出,主要表现在土地资源稀缺和用电量激增、用户对提高供电可靠性和对缩短建设工期的迫切需要,例如城市中心地区负荷快速增长对变电站建设紧急需求、工业园区新引入的工业用电大户急需110kV电源点支撑、应对配电出线回路不足等情况的老旧变电站增容改造、因政治经济文化活动区域的需要临时提高供电可靠性等情况。传统的建站速度和建站模式难以满足要求,采用模块化、灵活快速、可靠先进的新型变电站建站模式非常契合以上需要。目前,国内外开展了预制舱式模块化变电站(简称预制舱式变电站)建设,如国家电网公司在2013年提出标准配送式变电站的概念,实现变电站“标准化设计、工厂化生产、装配式建设”的目的;国外ABB、西门子、施耐德等大型电气设备厂商研制了E-house、Power House等模块化钢结构户外箱式变电站或开关站[1-3]。除在电力系统内,在石油和化工、矿山和冶炼、新能源、海上风电升压站、数据中心等领域,预制舱式变电站因其建站速度快、占地面积小、现场施工量低等特点,也得到了很好的推广应用[4-6]。

本文从预制舱式变电站应用现状出发,探讨预制舱技术、集成技术及运维技术,分析国内外最新研究成果和进展,并结合目前国内变电站建设和运维技术发展方向,展望预制舱式变电站技术发展趋势,为以后更好地开展预制舱式变电站研究、制造和运维等工作提供参考。

1 预制舱式变电站概述

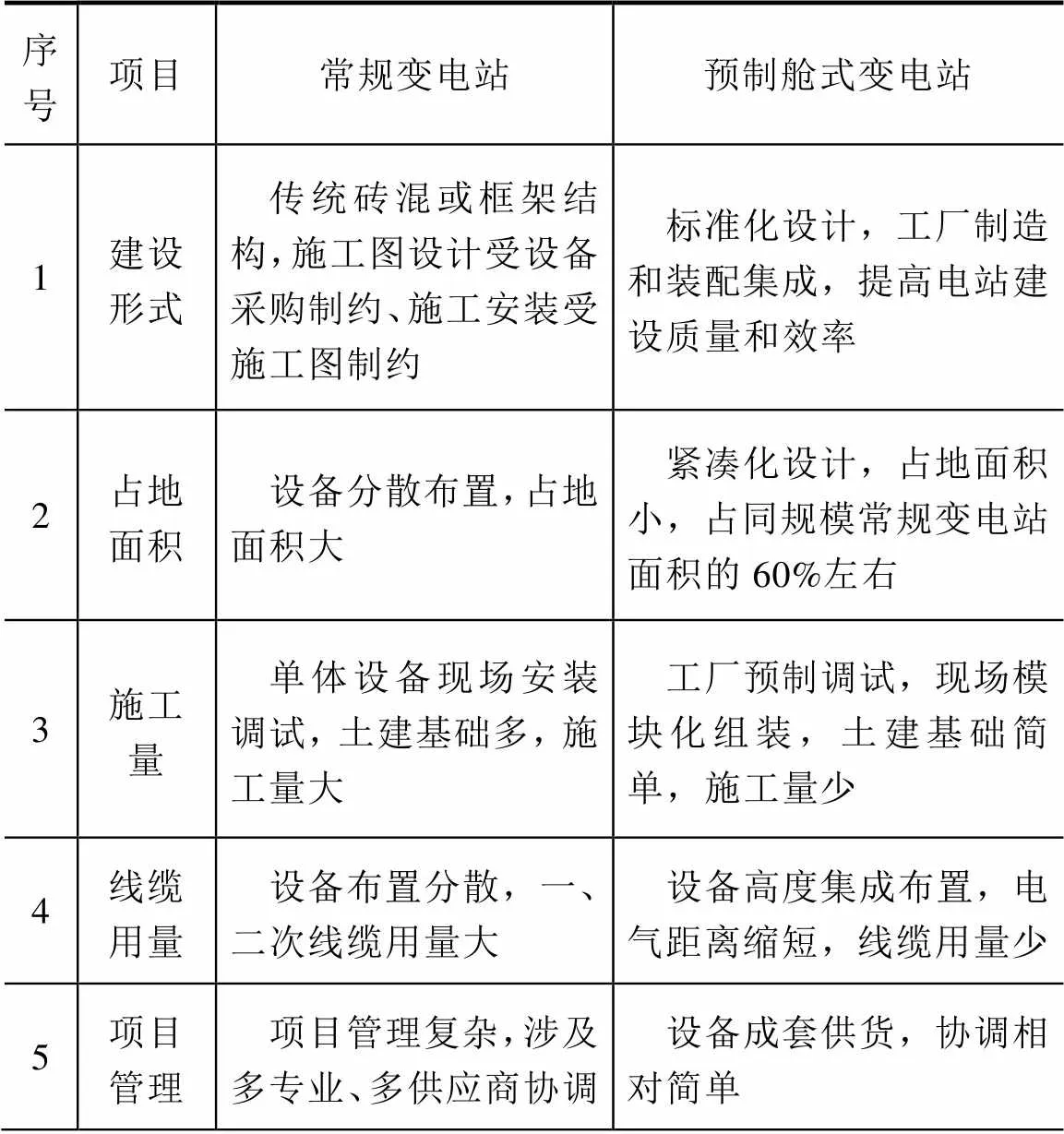

预制舱式变电站是将主变、高压配电装置布置在户外或预制舱内,中压配电装置、二次设备等预制在舱内,在工厂完成设计、组装、配线、调试等工作,在现场进行模块化快速拼接安装而成的变电站。与常规建站模式相比,具有施工时间短、占地少、外观与环境协调、可深入负荷中心等特点[7-10]。另外,预制舱式变电站通过在工厂预制和成套供货,还能有效降低项目采购成本、项目工程管理资源需求及接口设计风险等。但是,其在后期使用过程中也存在一些不足,如舱体防腐不足导致舱体锈蚀降低使用寿命、舱体保温隔热不良导致产生凝露和空调设备用电量增加、紧凑化设计导致检修空间有限等。常规变电站和预制舱式变电站对比见表1。

表1 常规变电站和预制舱式变电站对比

(续表1)

2 预制舱式变电站预制舱技术

2.1 预制舱主体结构及材料选择

基于电气设备的重要性及其使用环境的要求,尤其是户内使用的电气设备,如二次柜、开关柜、交直流系统等,需保证预制舱内温度、湿度、消防、密封、防腐等性能或功能满足设备正常运行要求,同时预制舱整体结构强度也应能承受吊装、积雪、大风、地震等荷载,舱体设计使用寿命也应匹配变电站设计寿命[11]。为满足以上要求,预制舱结构设计和材料的选择非常重要。

目前,预制舱底座一般采用高强度H型钢、槽钢、型钢和槽钢全焊接组合方式。墙体通常用型钢一体式框架全焊接结构或全栓接结构[12-13]。预制舱底座和墙体框架如图1所示[13]。

图1 预制舱底座和墙体框架

高运动等学者针对全焊接结构型式的预制舱的吊装、积雪、地震等荷载,进行有限元结构力学分析,应力和变形均满足国标GB 50009等规范要求,不会发生永久变形、开裂或覆盖件脱落等[14]。

预制舱墙体围护采用“两层夹芯”结构,即外墙层、内墙层、中间保温层。本文依据收集的国内预制舱墙体各层使用的材料,针对质量、价格、强度、防火、施工难度等评判指标采用层次分析法(analytic hierarchy process, AHP)进行决策分析,建议选取综合性能优的部件材料。舱体外墙、夹层、内墙常用材料见表2[15-16]。

2.2 预制舱防腐技术

预制舱外露于大气环境下,会与大气中CO2、SO2、水分等发生电化学反应,引发大气腐蚀,如当空气湿度较高、水薄膜在金属表面形成连续电解液时,腐蚀速率快速增加,而当水膜厚度进一步增加时,氧气的流动受到限制,腐蚀速率放缓。另外,大气中CO2和SO2溶入金属表面水薄膜,形成酸性物质,促进金属腐蚀,在表面形成腐蚀坑,并发展成为应力腐蚀,导致钢结构抗冷脆性能等不断下降,加大脆性断裂风险,降低钢结构承载能力和抗地震能力,危及人和设备安全[17-18]。图2为某站预制舱底架锈蚀情况,该预制舱底架经过喷砂、热浸锌处理后,采用沥青漆进行重度防腐处理,但底座下方的电缆沟通风条件差且常年积水,造成湿度大而使底架发生腐蚀。

图2 预制舱底架锈蚀情况

因此,在舱体设计时应根据具体条件采取防大气腐蚀设计。文献[19]规定,二次设备预制舱经过防腐处理的部件,在中性盐雾试验最少196h后应无金属基体腐蚀现象。目前,框架、门及顶盖一般采用优质冷轧钢板或耐候钢经喷砂、热喷锌防腐处理工艺,再通过涂层法处理[20-21]。涂层法处理方法:依照ISO 12944系列标准,根据舱体所处的腐蚀环境类型、耐久性要求、钢结构表面类型等,选择最合适的防腐涂层体系,涂层体系的干膜总厚度一般要求达到240mm以上。目前,国内预制舱涂层体系主要为:底漆采用环氧富锌底漆或无机富锌底漆,厚度在40~80mm间进行调整。中间漆采用环氧(云铁)中间漆,厚度在50~200mm间进行调整。面漆可以采用丙烯酸聚氨酯面漆,厚度在50~80mm之间[22-23]。为实现预制舱式变电站在C4大气环境腐蚀作用下25年使用年限的目标,文献[24]提出一种“高耐候防腐技术”,即采用六道防腐工艺,分别是喷砂、吹尘、电弧热喷锌、喷环氧富锌底漆、喷涂环氧中间漆、喷涂丙烯酸聚氨酯面漆。

综上所述,在预制舱式变电站设计前,宜根据现场大气腐蚀环境开展差异化防腐蚀设计和选材,以有效控制腐蚀速率,实现差异化防腐,避免防腐不足或过度防腐,从而达到经济和效益最佳的目的。

2.3 预制舱保温隔热技术

良好的保温隔热性能可使预制舱达到节能和抑制舱内凝露的效果。若保温隔热性能差,则舱内外热对流强,导致空调能耗大,同时在保温薄弱点易产生“冷桥”,导致凝露的发生,进而引起设备金属结构腐蚀和设备绝缘性能下降,降低设备运行的可靠性。

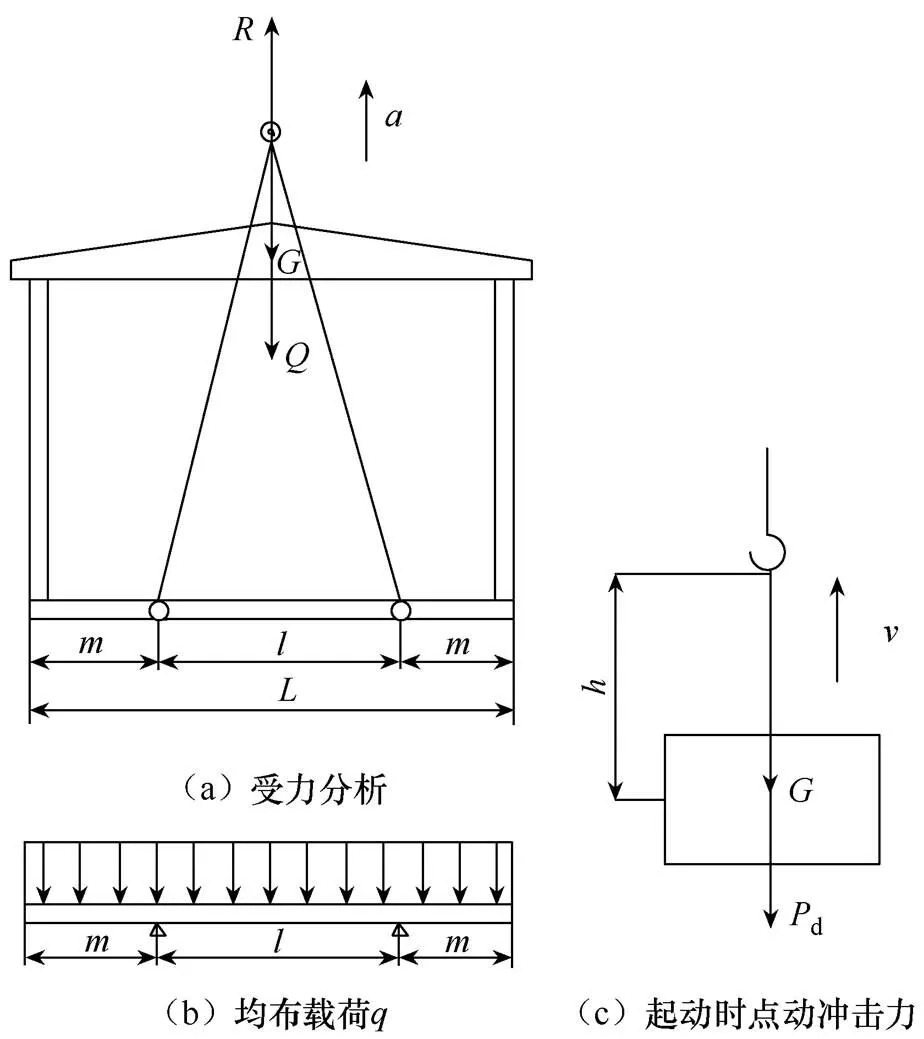

预制舱保温隔热设计主要涉及保温隔热结构设计和空调系统设计两方面。在保温隔热结构设计方面,重点考虑墙体、舱顶、底座关键部位设计,防止“冷桥”、保温隔热性能差、密封不严等问题。在墙体和舱顶方面,采用“两层夹芯”结构,保温层应用传热系数小的保温材料[25],根据表2可选择岩棉和聚氨酯泡沫等保温材料,前者耐火等级A属不燃,采取成品挂装工艺,舱内照明等配电线路暗敷相对困难;后者耐火等级B属难燃,采取车间喷涂工艺,连续性好,利于舱内暗敷配电线路,施工相对简单,保温结构如图3所示。门板采用双层金属结构,运用类似“冰箱”的保温措施与工艺,中间运用发泡填充工艺,以实现保温功效。底座保温采用厚岩棉板或厚岩棉夹芯板,同时表面铺设防静电地板等,提高预制舱整体保温效果[26]。

(a)岩棉保温 (b)聚氨酯泡沫保温

凝露现象与舱内温度及湿度相关,当物体表面温度达到相应条件的露点温度时,就会产生凝露。针对凝露控制,主要有温度控制法、湿度控制法及温湿度双向控制法[27]。湿度控制需要考虑舱体结构工艺和除湿两方面。在结构工艺方面,预制舱结构需保证密封完好,防止外部水汽进入预制舱内部,如预制舱内设置集中接口柜,舱门采用迷宫式防水结构、舱顶接缝处折弯后满焊外加U形盖板、采用底部进线方式并进行封堵等[28],另外舱体还可采取微正压措施。温度控制也需从结构工艺和提高温度两方面考虑。结构工艺方面,预制舱结构需保证舱体保温性能良好,避免舱体结构出现“冷桥”缺陷,可采用防“冷桥”螺钉和防“冷桥”檩条等设计措施。提高温度方面主要依靠空调系统。舱内设置自动启停空调系统和高湿排风装置,空调系统的冷、热负荷依据箱体内结构负荷、室内各电器设备负荷进行计算,根据运行经验,宜增加20%左右的余量[29]。

2.4 预制舱荷载分析

为保证预制舱体结构的稳定性,预制舱需满足舱体和电气设备自重等永久荷载,积雪和覆冰、风荷载、吊装荷载等可变荷载,以及地震等偶然荷载工况设计要求。文献[30]提出对预制舱积雪和覆冰、风荷载的校核方法,根据项目地气象情况,求取舱体雪荷载标准值和风荷载标准值,再利用有限元法分析在标准荷载下预制舱变形和应力分布情况,判断是否满足工程要求,但其主要是分析单独荷载对预制舱的影响,并未分析不同荷载共同作用对预制舱的影响,其中雪荷载和覆冰荷载标准值与风荷载标准值均按文献[31]中附录E方法进行计算。文献[32]根据使用过程中在被校验结构上可能同时出现的荷载,按承载能力极限状态和正常使用极限状态分别进行荷载组合,并取各自最不利的组合进行静力分析,各荷载的具体计算方法参考建筑结构荷载规范,但规范中吊车荷载指安装在被校验结构上的行吊等,在吊装其他物体过程中传递的力,与吊装预制舱结构本身时的力对预制舱结构的影响不一样,因此该规范并不适用。

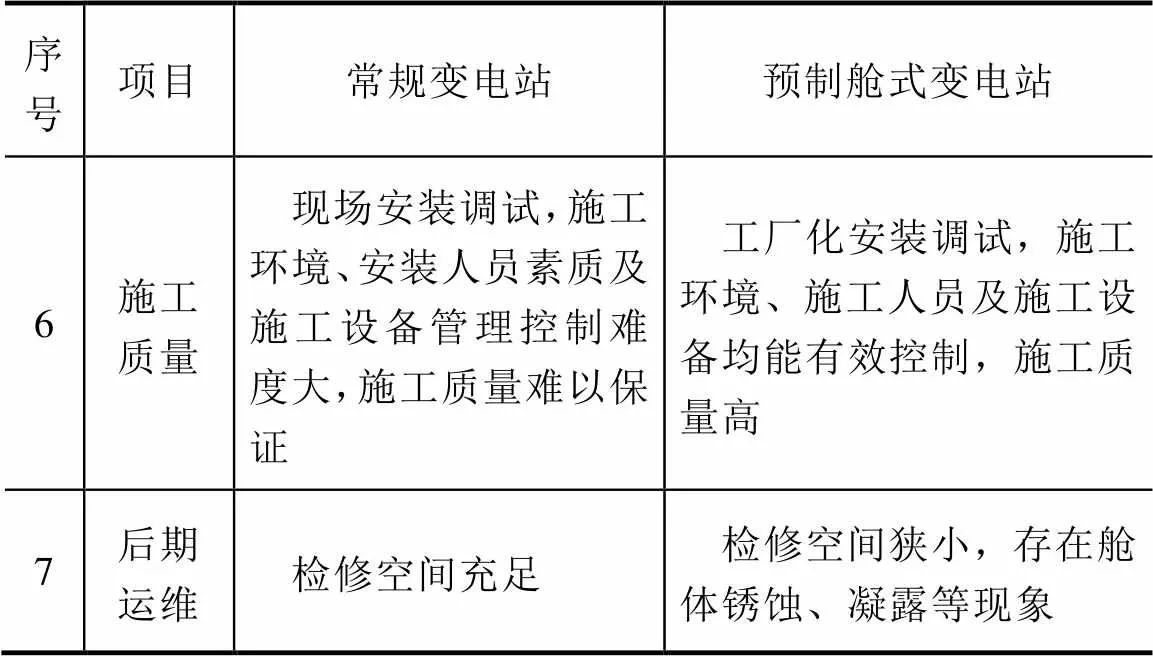

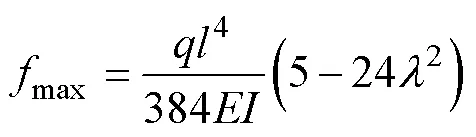

目前,针对预制舱吊装荷载校核主要有两种方法:一种是采用有限元进行分析,利用Ansys Workbench等仿真设计软件,分析不同吊点位置对预制舱底座弯曲刚度的影响,尽量使底座端部变形和中间部位变形接近,使整体最大变形量较小,底座整体弯曲刚度达到最大的最佳吊点位置[33];另一种是简易计算校核方法,文献[34]采用简易校核方法,通过计算底座钢架挠度的大小来衡量底座受力后的变形量,判断吊装是否存在破坏性形变,吊装时主要考虑重力、惯性力和点动冲击力三种力的影响。预制舱吊装力学分析如图4所示,具体算法如下。

图4 预制舱吊装力学分析

1)计算重力。包括预制舱体自重和舱内电气设备重力。

2)计算起重时行车起吊速度所产生的惯性力。

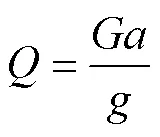

式中:为吊车加速度;为重力加速度。

3)计算起重操作中“点动”形成的纵向冲击 荷载。

式中:为吊装速度;为吊索弹性模量;为吊索截面积;为吊索长。

5)当预制舱底架受到最大挠度时,其底架中点最大应力为

式中:max为最大弯矩;xs为槽钢截面系数。

3 预制舱式变电站集成技术

3.1 预制舱内设备预制技术

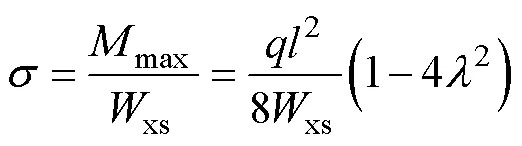

预制舱式变电站按照设备预制程度可分为全预制式和部分预制式。全预制式将包括变压器在内的所有电气设备均预制在预制舱内,现场只需做基础、接地、模块间及模块和电网系统间接线等工作。部分预制式一般对变压器或变压器和高压配电装置等采取室外安装方式,二次模块和中压配电模块采用预制舱方式,预制舱式变电站主要模块如图5所示。

图5 预制舱式变电站主要模块

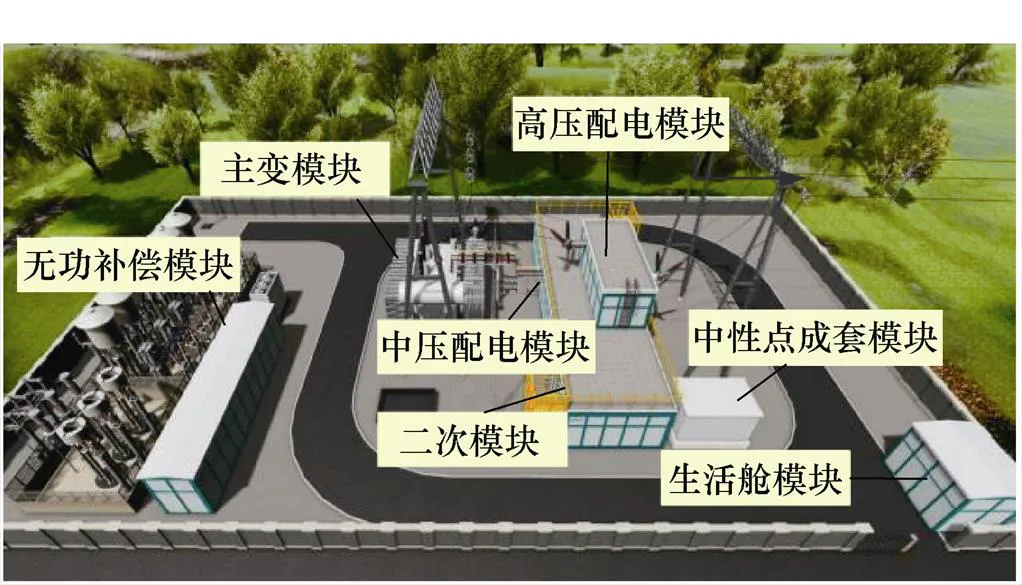

将110kV预制舱式变电站按照设备预制的可操作性、费用成本、时间成本、节地等方面进行评估分析,分为推荐预制、可预制和不推荐预制三个级别。主要设备预制范围推荐见表3,表3中预制小件包括小型预制基础(包括路灯、端子箱、气体绝缘金属封闭开关设备(gas insulated switchgear, GIS)母线过桥支墩、空调室外机等小型基础)、预制式雨水口及集水井、预制式排水沟、预制压顶及电缆沟盖板、预制式巡视小道及操作地坪。

表3 主要设备预制范围推荐

变压器模块预制方面,由于变压器质量重、体积大及散热要求高等原因,一般不采用预制舱式。若采用预制舱式,主要有两种方式:一种是变压器本体预制在舱体内,散热器安装在户外并采用围栏遮挡;另一种分为变压器预制舱和散热器预制舱两部分,在散热器预制舱合理设置散热孔和风机等,以满足热工要求。变压器进出线一般采取电缆方式,可省去变电架构。

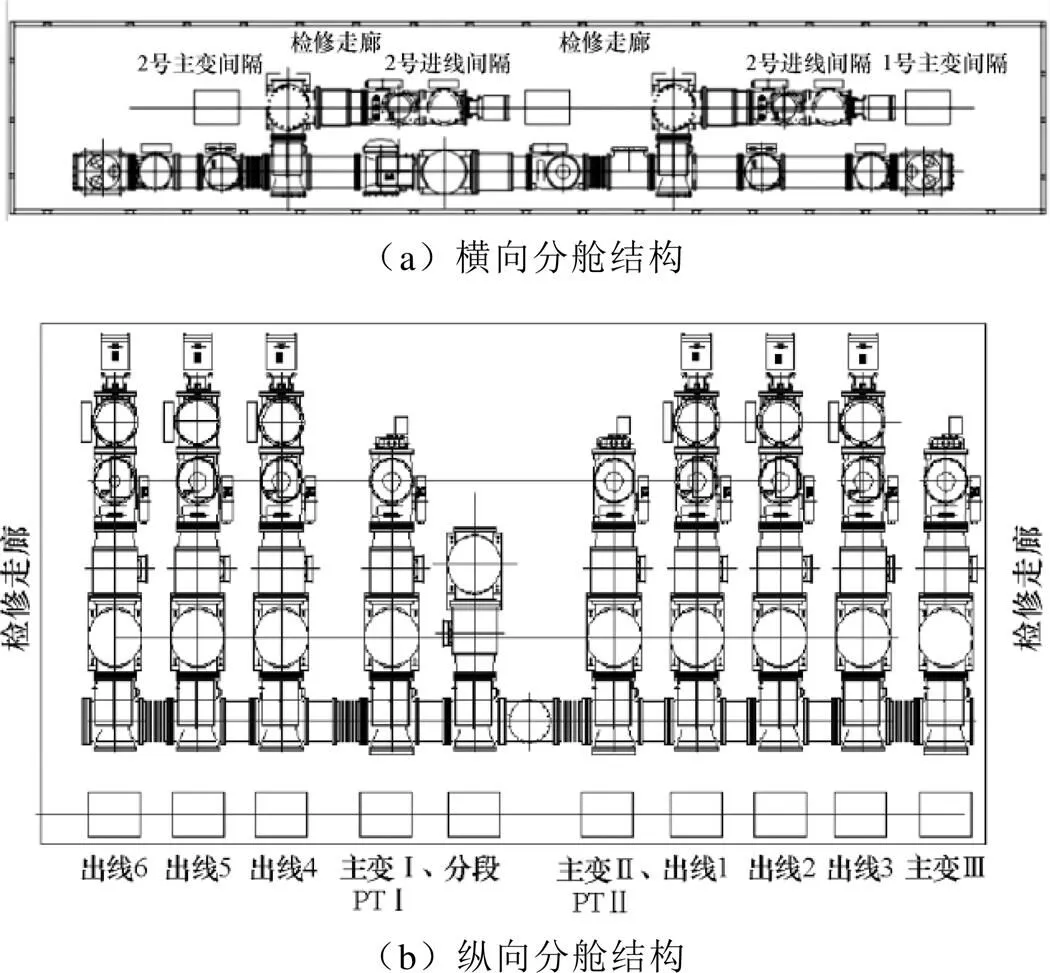

高压配电装置模块预制方面,为便于预制和降低预制舱的尺寸,高压配电装置应选取紧凑型组合电器,舱内设备整体布置根据间隔数量和项目现场地形进行设计,可选择横向分舱结构或纵向分舱结构,高压配电装置模块分舱结构如图6所示。现场组装时,相邻的预制舱GIS模块通过法兰连接,并采用密封环进行密封。

中压配电装置模块预制方面,宜选择紧凑型、寿命长、免维护的开关柜,如充气柜。设备和预制舱的固定方式采用螺栓或点焊固定。预制舱内开关柜可采取单列或双列布置,各种通道的最小宽度(净距)满足标准要求,预制舱设置泄压通道。

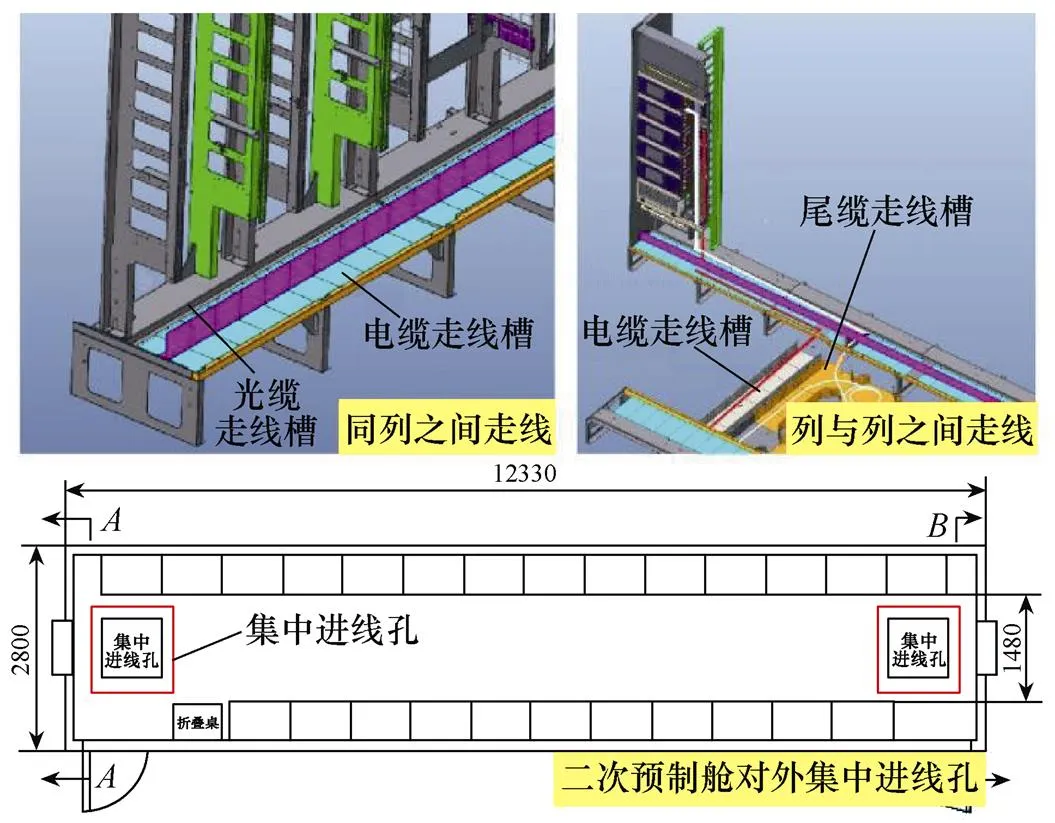

二次系统模块预制方面,自采用预制舱式二次组合设备以来,预制舱内屏柜经历单列布置、机柜前后接线方式,到“前接线、前显示”的双列布置方式,以上方式都存在舱体及屏柜重复防护处理、屏柜内空间利用率不高、舱体尺寸过大、屏间连线多、接线复杂等问题[35],目前国内二次厂商提出预制舱式二次组合机架式结构方案,机架式结构采用多层次标准化设计体系,将机架式结构与预制舱本体结构统一制造、安装[36-37],空间利用率高,接线也相对方便。二次走线采取“工厂预制敷设,光缆电缆隔开,对外集中进出线”的方式,二次预制舱线缆走线通道如图7所示。

图6 高压配电装置模块分舱结构

图7 二次预制舱线缆走线通道

舱内二次设备的连接采用预制光缆和预制电缆方式,如柜内二次装置间连接采用跳纤、舱内不同屏柜间二次装置连接宜采用尾缆、现场户外柜与预制舱光纤连接采用双端预制光缆,实现即插即用。

3.2 预制舱现场基础技术

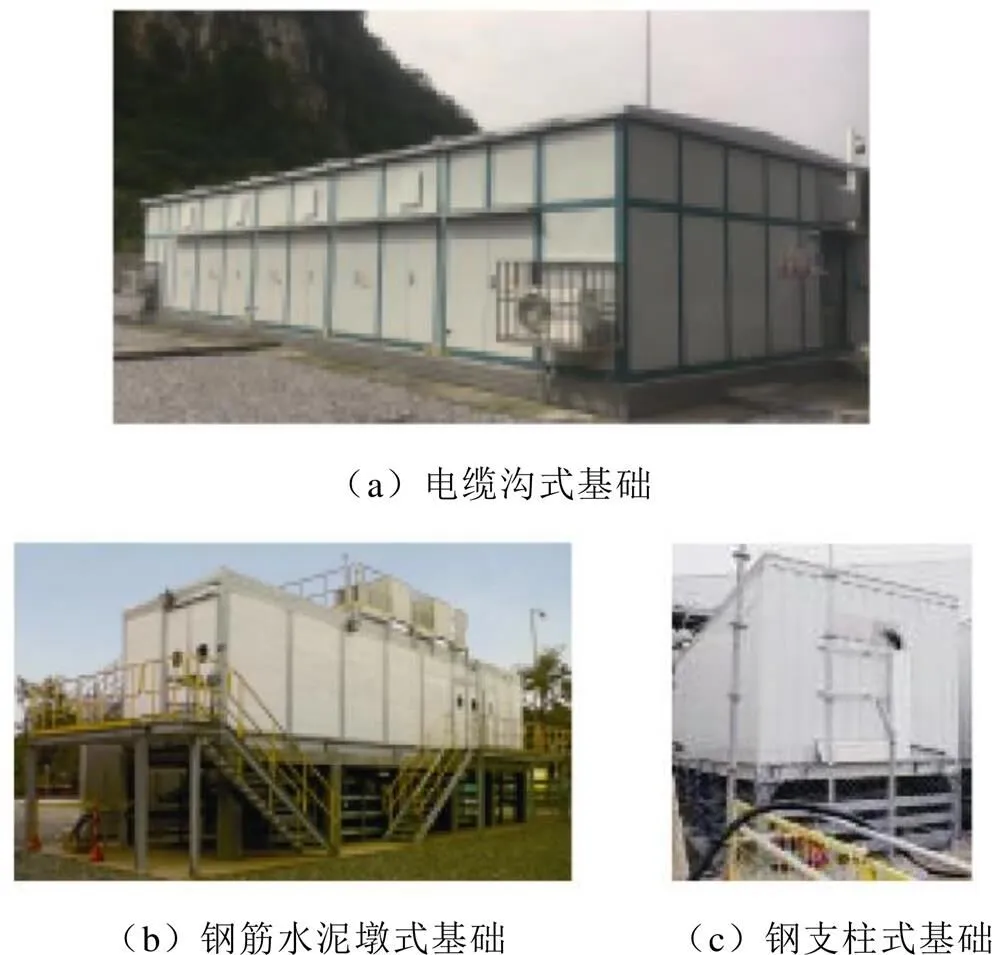

预制舱现场基础主要有电缆沟式、钢筋水泥墩式[38]和钢支柱式[38]三种,预制舱现场基础如图8所示。采用电缆沟的方式,舱体密封性和保温性能更好,整站外观更为整洁,但在通风不良的情况下,因电缆沟湿度高,存在凝露、霉变等现象,加速预制舱底座的腐蚀。除基础设计和施工时优化通风排水情况下,有条件宜安装排水、除湿和排气等装置,以降低电缆沟湿度,延长预制舱使用寿命。

图8 预制舱现场基础

文献[39]预制舱式变电站基础采用钢筋水泥墩或者钢支柱,通风性能远强于电缆沟式,变电站基础通常离地2m,电缆夹层附着底座之下,电缆安装方便。水泥墩具备防锈、抗腐、不易变形和价格低等优点。钢支柱式基础工厂生产预装、现场快速拼装,但防锈抗腐能力要求高,运维检修时不如电缆沟式方便。

3.3 预制舱现场拼装技术

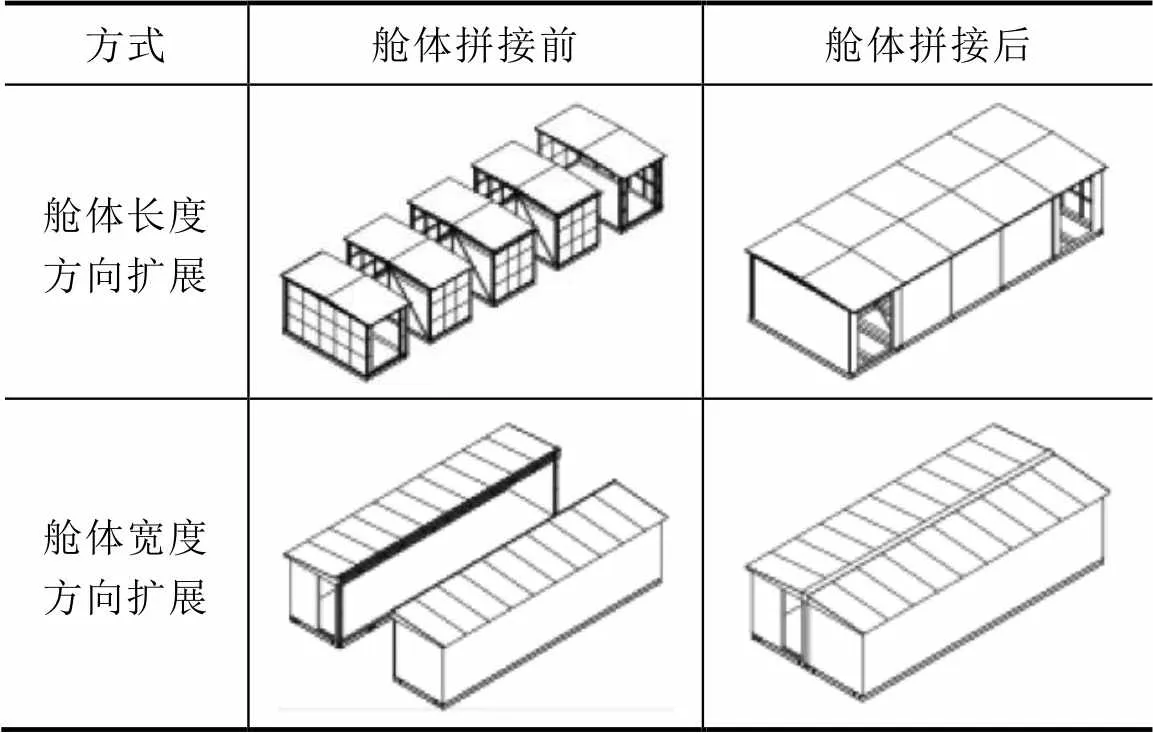

预制舱主要分为Ⅰ型、Ⅱ型、Ⅲ型[40],但实际工程项目中,由于设备较多,同时为了运维检修方便,采用一个预制舱难以满足要求,需要采用两个或多个同型号的预制舱拼接成组合式预制舱。拼接主要有对舱体长度、宽度方向扩展两种方式,预制舱现场拼装示意见表4[41],可根据舱内设备布置方式和数量进行选择。

舱体单元在吊装、运输和拼接过程中,安装三角辅助支撑结构,并在舱体拼接完成后拆除,以弥补由于缺少一面或两面舱壁带来的结构稳定性问题。预制舱底、舱顶、舱壁拼接一般采用螺栓连接,在拼缝处涂抹密封胶或贴密封胶条,并通过预留孔洞注入保温材料,提高舱体保温性能。但在舱顶屋面处理时,除以上处理方式外,还需在拼缝上方增加盖板,防止拼缝开裂漏水等隐患[42-43]。

表4 预制舱现场拼装示意

在建站土地面积受限的地方,可采取双层预制舱建站模式,单、双层预制舱变电站如图9所示。双层舱舱体骨架分上下两层,每层骨架整体焊接,上下层骨架堆积需保证足够的强度和刚度[44]。

4 预制舱式变电站智能运维技术

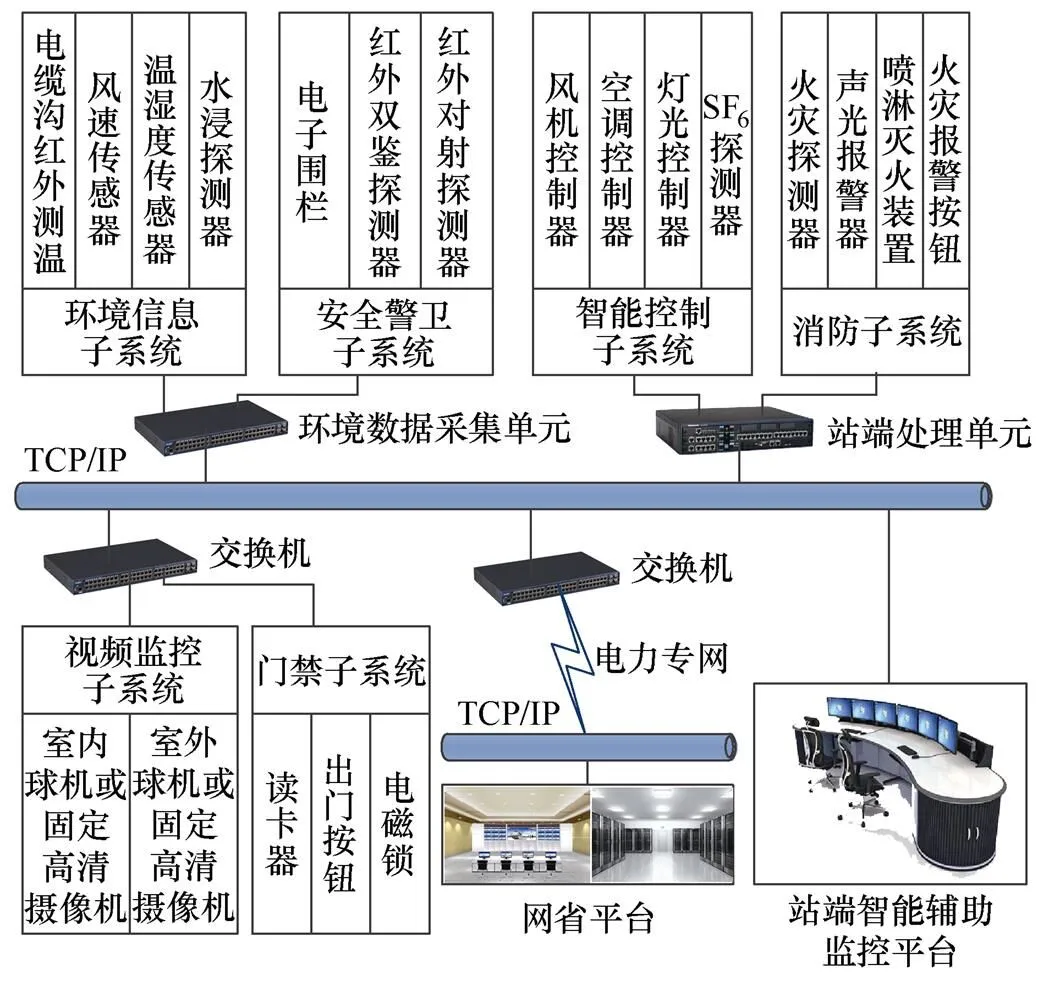

为实现预制舱式变电站无人值守,除采用传统“四遥”外,变电站辅助监控一体化综合监控平台也是非常重要的一环,主要包括:一次设备在线监测系统、视频监控子系统、环境信息子系统、智能控制子系统、安全警卫子系统、门禁子系统、火灾消防子系统。一次设备在线监测系统配置建议见表5。预制舱式变电站可将以上系统进行工厂内预制和调试,不仅降低了现场的工作量,也有利于提升监测的可靠性,相比传统站更具优势。智能辅助一体化综合监控平台示意图如图10所示。

一体化综合监控平台可通过变电站视频监控系统,结合气象、温湿度、水位、有害气体、烟雾等传感技术,对采集数据进行综合分析,实现变电设备运行环境状态自我感知,及时推送设备安全运行风险预警。如根据温度、水量传感器及天气预报信息,对大风、洪涝、雷电等自然灾害进行预警;根据烟雾、视频监控,结合设备温度监测数据,实现预制舱内火灾隐患的监测和感知,并与灭火装置形成智能联动,实现自动触发、及时灭火;利用图像自动识别技术,监控变电站内小动物活动情况及外来人员闯入等[45]。

注:■—应配置,£—可配可不配,×—不配置,/—无此设备。

图10 智能辅助一体化综合监控平台示意图

在火灾方面,由于预制舱式变电站大部分设备预制在舱体内,为避免损失或将损失降至最小,提前预测火情发展趋势并做出预警非常重要。传统的烟雾探测设备难以在极早期发现火情隐患,往往在火情发展到一定阶段后才能发出报警,导致错过最佳处理时机。文献[46]提出极早期火灾预警系统,运用微粒子计数器技术将不可见的次微粒子以物理方式放大,使火灾极早期的不可见次微粒子放大至肉眼可见,再以光电设备侦测其数量,当微粒子计数器达到报警值时,表示现场散布有高浓度的热释粒子,表明现场设备或材质有过度加热的情况发生,为预制舱式变电站火灾预警提供了一种及时可靠的方案。

在巡检方面,部分电力公司开展了变电站高清视频与机器人联合巡检系统技术研究,通过满足B接口协议、机器人系统协议一致性要求,实现高清视频和机器人互联互通,拓展视频及机器人巡检功能,采用图像识别、红外测温、声音检测等手段,实现变电站安全管控、设备状态智能识别分析和环境状态感知,解决机器人存在巡视盲区和检测数据准确度低、高清视频机动灵活性不足和巡检识别准确度受外部环境影响等问题。联合巡检系统架构如图11所示。

5 预制舱式变电站技术展望

1)开展三维建模和建筑信息模型技术在预制舱式变电站设计中的应用

目前,电网公司正在推进三维设计在变电站建设工程中的应用。国家电网基建技经〔2019〕10号文要求,对未按文件要求开展设计招标、应用三维设计的工程,原则上不予安排初步设计评审。预制舱式变电站是工厂预制和现场搭积木式安装相结合的建造方式,采用建筑信息模型(building infor- mation modeling, BIM)技术结合国网GIM(grid information modeling),联合业主方、设计院、咨询单位、施工单位、监理单位、供应商等多方协同,实现虚拟建造,进行方案体验、论证和优化,解决专业间“错、漏、碰、缺”问题,不仅能提高预制舱式变电站在设备招标、施工招标、施工组织(尤其是重要交叉跨越的空间距离校验)、档案移交等环节的质量和效率,还能为后期运维技术数字化和可视化提供基础模型和数据支撑。

2)探索数字孪生技术在预制舱式变电站设计和生产中的应用

利用数字孪生技术的高保真建模与仿真、虚实映射、全生命周期数据有效管理等典型特征[47-48],在设计生产阶段,通过建立预制舱式变电站数字孪生体,除预制舱、舱内电气设备、辅助设施等具体设备外,还可采用无人机倾斜摄影的方式对地形地貌,以及勘测的水文地质数据进行实景建模,实现现场环境孪生,再从力学、热学、电磁学、空间布置等方面进行高精度仿真优化,确定初步的设计、加工工艺和整站优化布局方案,然后在虚拟工厂进行虚拟制造,从而对设备的可制造性、装配的干涉问题及装配顺序问题进行仿真验证。在原型设计阶段可导出模型提供虚拟现实体验,让客户提前体验产品,实现所见即所得。

在运维阶段,预制舱式变电站成套提供商在提供产品的同时提供产品的数字孪生体,用户可以基于传感器和无人机等多个信息采集来源实现数字孪生模型的持续更新,实现数字模型和实物无缝匹配,同时实时获取设备监控系统的运行数据,实现故障预判和及时维修,支撑设备检修计划排程。

3)研究预制舱式变电站综合节能技术

预制舱式变电站舱内空间相对比较紧凑,且在日照和设备自身发热的作用下,尤其夏季往往需要空调等设施进行调温,以保证设备在正常环境下运行,因此研究预制舱节能技术是有意义的课题,也符合绿色建站理念。预制舱式变电站的节能应从系统角度考虑,不仅需考虑预制舱和电气设备本身,还需考虑变电站选址布置、设备运行方式、无功补偿配置等,如设计阶段应结合项目现场地理、水文条件等选择预制舱朝向位置,尽量避免东西向日晒和冬季主导风向等;预制舱结构设计方面应选择合理的保温厚度和保温材料,并合理设置舱体呼吸口,确保舱内外可以换气,但又不至于造成舱内外环境温度同化等[49];设备选择方面宜选用低损耗型先进装备,如节能型变阻抗变压器、自动启停的智能节能空调、节能灯等,运行阶段选择变压器经济运行方式,使变压器损耗降到最低,配置合理的无功补偿装置并选择经济运行方式,使功率因数处于最优水平,以降低系统损耗[50];建立预制舱式变电站能耗管理平台,对变电站能耗进行监测和分析,为后续节能优化改造提供数据支撑。

4)基于物联网、人工智能等先进信息通信技术,实现预制舱式变电站运检智能高效

利用预制舱式变电站工厂化集成调试的特点,将状态监测设备、数据存储和计算设备、通信设备等在工厂内完成安装调试,降低现场后期安装协调难度,提高智能设备的可靠性。在状态监测方面,采用智能化电气设备,利用光纤、振动、超声等传感器和本体进行一体化设计,提高监测的准确度和可靠性[51];在巡检方面,结合实物ID数据融合技术,采取联合巡检技术,充分发挥高清视频、红外、机器人等智能感知设备的优势,实现无盲点无人巡检[52];在数据存储和分析方面,针对大量的监测和巡检数据,可采取边缘计算技术,就地分析采集的数值数据和识别图谱数据,对存在问题的设备,将信息推送至上层云平台,再结合带电检测、不良工况、运行信息和停电试验等多状态量,以及设备缺陷、故障案例库等数据,在平台层面通过大数据、深度学习、语义识别等算法进行更准确的诊断和分析,并提出有效的检修策略,实现设备状态实时预警、设备缺陷自动分析、处理策略主动推送等,提高预制舱式变电站运维效率[53-54]。

5)探索气凝胶等新材料在预制舱设计中的应用

相对于土建房来说,隔热保温是预制舱设计重要的关注点,隔热保温性能影响舱内设备运行环境和节能效果。气凝胶等新型材料具备低导热系数和良好的防火性能,常用于太空衣夹层隔热、返回舱热涂层保温隔热等军工航天领域,近来在储油罐、住宅表面、核酸采样舱等民用领域也得到大量应用。据分析,其仅需聚氨酯厚度的1/5~1/3,即可达到同等保温效果[55-57]。贾恒杰提出将相变材料应用于变电站二次设备舱,经分析表明采用相变材料后二次设备舱的散热性能可提高25%[58]。因此,探索气凝胶、相变材料[59]等新型材料在预制舱体中的应用,能提高舱体保温性能,降低舱内能耗。

金属防腐是预制舱式变电站后期运维的另一重要关注点,进一步开展防腐涂层体系研究,开发应用涂层现场检测或监测技术。随着防腐材料向综合性能优异、厚膜、环保、易施工等方向发展,探索纯聚脲涂层、生物基涂料等新型材料在预制舱防腐涂层体系中的应用十分必要。

6 结论

1)预制舱式建站模式具备“设计理念新、设备技术新、建设模式新”的特点,实现了工厂化生产调试和现场积木式装配,为变电站建设走向科技含量高、资源消耗低、建站效率高、项目管理精细化提供了一种有效途径。

2)预制舱作为预制舱式变电站的重要部件。防腐方面,目前主要采用底漆、中间漆和面漆三层防腐涂层体系,涂层干膜厚度和涂层材料选择宜依据大气腐蚀环境开展差异化防腐设计;保温隔热方面,舱体围挡填充岩棉或聚氨酯泡沫等保温材料,设计时应考虑防冷热桥设计,避免或减少凝露的产生;力学性能方面,舱体采用一体式框架全焊接结构或全栓接结构,应满足雪压、风载荷、地震、吊装等受力场景。

3)预制舱式变电站目前可采取全预制或部分预制的方式,全预制技术工厂化集成程度更高、现场施工量更少,是预制舱式变电站未来研究的方向。

4)预制舱式变电站一、二次设备均实现工厂化安装调试,由集成商成套供货,有利于打破一、二次界限,实现在线监测、智能巡检设备等与变电站同时设计、安装及调试,降低协调风险,提高可靠性。

5)先进设计技术、智能运维技术、新材料研发和应用及节能环保技术的研究等,将助推预制舱式变电站技术的发展。

[1] 谢名勇. 基于西门子技术的E-HOUSE产品[J]. 电工技术, 2016(6): 28-29.

[2] CHITNIS C K, HAVALDAR F N, KUNDARGI S B, et al. E-house: solutions with prefabricated & compact HV/LV substations[J]. Water and Energy International, 2015, 58(4): 19-21.

[3] 于燕萍. 澳洲标准下E-house电气设计经验点滴[J]. 电气技术, 2015, 16(2): 109-114.

[4] 杜华珠, 张倩, 吴之奎, 等. 预制舱式变电站在新能源产业中的应用[J]. 科技与创新, 2018(21): 150-151, 154.

[5] 张静, 张雯婷, 宁艺. 预制舱模块化变电站技术经济要点[J]. 云南电业, 2021(4): 12-14.

[6] 肖利建, 高爽. 预制舱式变电站在高海拔光伏项目中的应用[J]. 四川水力发电, 2020, 39(4): 131-135.

[7] 景建龙, 翟红晓, 李凤兰. 预制舱变电站的技术对比及方案选择[J]. 能源与节能, 2018(3): 106-108.

[8] 陈勇, 叶桦, 蒋菊香, 等. 110kV预装式变电站应用[C]//2013年云南电力技术论坛论文集, 昆明, 2013: 187-189.

[9] 付文俊. 射广嶂风电场升压站总布置方案比选[J]. 红水河, 2019, 38(3): 62-66, 69.

[10] 屈军. 预装式变电站的特点分析及发展方向研究[J].电气时代, 2019(8): 65-66.

[11] 程卓, 聂独. 预制式变电站结构方案及其技术特点研究[J]. 中国新技术新产品, 2019(4): 96-97.

[12] 郭胜军, 王伟. 预制舱底座结构分析与优化设计[J]. 煤矿机械, 2017, 38(8): 87-89.

[13] 由恒远, 屈东明, 孙福鹏. 模块化预制仓式变电站在110kV配网中的应用[J]. 电气技术, 2016, 17(5): 105-108.

[14] 高运动, 王剑波. 模块化智能变电站预制舱设计方案研究[J]. 安徽电力, 2017, 34(1): 26-28.

[15] 周文, 李杰. 配送式预制舱智能变电站技术[J]. 电气技术, 2014, 15(4): 88-91.

[16] 李仲元, 杨辅荣, 孔宪扬. 模块化变电站预制舱应用及设计探讨[J]. 安徽建筑, 2019, 26(2): 53-55.

[17] 兰霞. 滨海某电厂钢结构防腐方案浅析[J]. 红水河, 2011, 30(2): 53-54, 58.

[18] 张晟源, 金静, 邓亮. 典型大气环境中钢材的腐蚀行为研究进展[J]. 热加工工艺, 2021, 50(18): 15-18.

[19] 预制舱式二次组合设备技术规范: Q/GDW 11157—2014[S].

[20] 池翔. 变电站钢结构防腐设计研究与应用[J]. 中国新技术新产品, 2017(18): 40-41.

[21] 彭菊芳, 庄振宇. 钢结构防腐涂料体系国内外标准现状[J]. 上海涂料, 2012, 50(5): 25-32.

[22] 王博, 魏世丞, 黄威, 等. 海洋防腐蚀涂料的发展现状及进展简述[J]. 材料保护, 2019, 52(11): 132-138.

[23] 变电站金属材料腐蚀防护技术导则: DL/T 1425—2015[S]. 北京: 中国电力出版社, 2015.

[24] 张杰, 黄满华. 预制舱式变电站的防腐蚀技术研究[J]. 电工技术, 2019(7): 117-118, 121.

[25] 民用建筑热工设计规范: GB 50176—2016[S]. 北京: 中国建筑工业出版社, 2017.

[26] 张元, 胡道徐, 李葛忠, 等. 二次设备预制舱保温结构设计[J]. 湖南电力, 2014, 34(5): 40-42.

[27] 陆朝阳, 李雪城, 刘广州, 等. 智能变电站预制舱防凝露技术研究[J]. 电气技术, 2020, 21(11): 66-70.

[28] 尹星, 董彬政, 王维, 等. 适应于寒冷地区的户外变电站预制舱舱体优化设计[J]. 河北电力技术, 2017, 36(6): 39-41.

[29] 魏磊. 预制式二次舱温控方案分析[C]//2016年中国电机工程学会年会论文集, 南京, 2016.

[30] 祝德春, 吴明. 环境载荷下智能变电站预制舱结构强度有限元分析[J]. 机械与电子, 2016, 34(10): 30- 33, 37.

[31] 建筑结构荷载规范: GB 50009—2012[S]. 北京: 中国建筑工业出版社, 2012.

[32] 刘晓艳, 李会玲, 江加福, 等. 基于ITER-PPEN的预制舱载荷分析[J]. 低温建筑技术, 2017, 39(10): 56-60.

[33] 王勇奎, 殷帅兵, 王哲, 等. 基于ANSYS Workbench的预制舱最优起吊位置研究[J]. 科技视界, 2018(19): 32-34.

[34] 陈德高. E-house预装式模块化变电站的设计及应用研究[D]. 上海: 上海交通大学, 2016.

[35] 刘丽, 张楠, 张嵩, 等. 智能变电站预制式二次设备布置及优化建议[J]. 电气技术, 2017, 18(6): 111-115.

[36] 赵智成, 赵娜, 鲁东海, 等. 机架式预制舱三维精细化设计探讨[J]. 电力勘测设计, 2018(12): 29-34.

[37] 陆朝阳, 吴俊辉. 智能变电站二次舱一体化设计研究[J]. 电气应用, 2021, 40(1): 49-54.

[38] 何显江, 燕飞飞, 王说说, 等. 浅谈钢结构预制基础[J]. 机电信息, 2020(33): 1-3.

[39] 李奕杉. 预装式变电站E-house的探索与实践[J]. 中国石油和化工标准与质量, 2018, 38(11): 129-131.

[40] 嵇翔. 预制舱式二次组合设备方案及应用[J]. 电力系统装备, 2016(10): 39-41.

[41] 闫凯, 黄景亮. 预制舱式二次组合设备的拼舱方案[J]. 电子技术与软件工程, 2017(14): 232.

[42] 顾铭飞, 袁涤非. 变电站模块化建设中的组合式预制舱技术[J]. 华电技术, 2018, 40(4): 40-42.

[43] 陆朝阳, 吴俊辉, 袁孟佼, 等. 超大预制舱拼舱及运输密封方案的应用分析[J]. 电气时代, 2020(12): 65-66.

[44] 方春阳, 谢春洋, 殷帅兵. 双层预制舱风载工况结构强度分析[J]. 科技视界, 2020(26): 36-37.

[45] 输变电设备物联网管理方案[Z]. 国网设备管理部, 2019.

[46] 黄国华, 杜康. 云型极早期火灾预警系统在配电网中的应用[J]. 消防技术与产品信息, 2018(5): 81-83.

[47] 刘魁, 刘婷, 魏杰, 等. 数字孪生在航空发动机可靠性领域的应用探索[J]. 航空动力, 2019(4): 61-64.

[48] 樊留群, 丁凯, 刘广杰. 智能制造中的数字孪生技术[J]. 制造技术与机床, 2019(7): 61-66.

[49] 燕飞飞, 许天元, 王说说, 等. 模块化智能变电站预制舱节能设计研究[J]. 机电信息, 2019(21): 1-3.

[50] 付宗明, 仲兆平, 肖健敏, 等. 220kV城市户内变电站节能评估的研究[J]. 变压器, 2012, 49(10): 30-33.

[51] 刘云鹏, 许自强, 李刚, 等. 人工智能驱动的数据分析技术在电力变压器状态检修中的应用综述[J]. 高电压技术, 2019, 45(2): 337-348.

[52] 冯文俊, 贲志棠, 范进军, 等. 基于实物ID的智能巡检机器人应用场景研究[J]. 电力与能源, 2019, 40(6): 712-714.

[53] 韦彪, 刘天琪, 苏学能. 依托Hadoop架构的海量变压器实时监测与存储方案构建[J]. 电测与仪表, 2020, 57(10): 6-12.

[54] 谢小瑜, 周俊煌, 张勇军. 深度学习在泛在电力物联网中的应用与挑战[J]. 电力自动化设备, 2020, 40(4): 77-87.

[55] SUSARLA S, CHILKOOR G, KALIMUTHU J R, et al. Corrosion resistance of sulfur-selenium alloy coat- ings[J]. Advanced Materials, 2022, 33(51): 2104467.1- 2104467.10.

[56] 赵建伟, 尚阳, 崔杰. 气凝胶应用于墙体保温材料的研究进展[J]. 新材料产业, 2021(2): 57-60.

[57] 马谡, 曹祥, 熊海, 等. 铝合金泡沫气凝胶多夹层大板方舱的研究[J]. 新技术新工艺, 2022(10): 81-85.

[58] 贾恒杰. 相变材料在变电站中的应用分析[J]. 电工材料, 2020(6): 16-17, 20.

[59] LIU Panpan, CHEN Xiao, LI Yang, et al. Aerogels meet phase change materials: fundamentals, advances, and beyond[J]. ACS Nano, 2022, 16(10): 15586- 15626.

Key technologies and prospect of prefabricated cabin substation

GUO Hongbin1MA Chi1WEN Zhengqi2

(1. CGN Wind Energy Limited, Beijing 100070;2. Wuhan NARI Limited Company of State Grid Electric Power Research Institute, Wuhan 430074)

The key technical status of prefabricated cabin substations is summarized from three aspects: prefabricated cabin technology, integrated technology and comprehensive monitoring technology. Load analysis technology on the prefabricated cabin main structure is investigated, selection method of material for each part of the cabin is studied, and the anti-corrosion and thermal insulation technology of the cabin is reviewed. The preinstalled range and method of electrical equipment, foundation technology and cabin splicing technology on site is summarized. The application of substation auxiliary integrated monitoring platform etc. in prefabricated cabin substation is analyzed. Finally, the application of new technologies in prefabricated cabin substations is prospected, such as the application of building information modeling (BIM) and digital twin technology in the entire life cycle of the whole station, as well as the application of new materials such as “space suit” in the thermal insulation of prefabricated cabins.

prefabricated cabin; modularity; substation; load analysis; integrated monitoring

2023-05-22

2023-06-29

郭红斌(1981—),男,高级工程师,主要从事新能源发电数字化智慧运维技术研究工作。

中广核集团尖峰计划项目(020-GN-B-2022-C45-P.0.99-01171)