基于损耗最优设计的双向LLC谐振变换器及控制研究

钟 淼,吴 斌,戴 江,周 源,龙 根

(1.武汉船舶通信研究所,湖北 武汉 430200;2.广州趣米网络科技有限公司,广东 广州 510630)

0 引 言

目前,环境污染问题和化石能源短缺问题日益突出。大力发展和利用可再生能源、清洁能源,改变能源结构,完成能源转型,成为各个行业的迫切需求[1-3]。世界各国鼓励汽车厂商推动电动汽车的生产和部署。电动汽车充电方式多为直流充电,采用两级式拓扑。前级采用交流/直流(Alternating Current/Direct Current,AC/DC)结构完成整流和功率因数校正,后级采用直流/直流(Direct Current/Direct Current,DC/DC)结构调整输出功率大小[4]。随着电动汽车的数量大幅增加,相关领域提出了以电动汽车电池为储能载体的分布式储能系统构想。可见,实现能量双向流动、小体积、高效率的DC/DC变换器十分重要。

电动汽车及储能领域采用的方案中,双有源桥(Dual Active Bridge,DAB)是最常见且应用最广泛的拓扑[5-7]。DAB具有完全对称的电路结构、零电压开通(Zero Voltage Switching,ZVS)特性、能量自然双向流动等优点。但是,该拓扑的软开关范围有限,且存在关断电流较大的问题,降低了能量转换效率。DC/DC拓扑即LLC谐振变换器,具有开关频率高、能量密度大、效率高以及电磁干扰(Electro Magnetic Interference,EMI)低等优点,可以实现原边开关管的ZVS和副边开关管的零电流关断(Zero Current Switching,ZCS),同时可以在全负载范围内保持软开关特性,具有十分广泛的发展前景[8-11]。其中,谐振腔的设计对电路的运行影响较大,通常能够决定变换器的工作频率区间和效率。传统变频控制被视为谐振变换器的一大缺点,尤其是在宽电压输入/输出的情况下,较宽的电压范围会使谐振参数发生变化,并且增加变换器的损耗,降低整体的效率。此外,在能量反向流动的场合下,LLC变换器的工作方式不对称,励磁电感被钳位退化为LC串联谐振,且拓扑的增益始终小于1[12-15]。

针对反向工作增益小于1的问题,文献[14]提出对称的CLLC拓扑,从而实现双向对称运行。但是,这种拓扑在副边加入了谐振元件,会导致直流电压增益出现非单调情况。文献[15]在LLC变换器原边桥臂的中点增加了一个辅助电感,使得变换器在正反向运行时的电路结构能保持对称。但是,该结构辅助电感上的循环能量过高,会降低变换器的效率甚至出现磁饱和。这2种拓扑方法都具有较好的正反向运行特性,但是改变了拓扑结构,增加了成本和设计难度。

基于该背景,文章分析LLC变换器的损耗,以损耗最低为目标,设计LLC变换器的谐振参数,提出一种针对双向全桥LLC变换器反向运行工况下的控制方法,可以实现反向升压运行并保持软开关特性。此外,在PLECS软件上搭建双向全桥LLC变换器的仿真平台进行仿真实验,结果显示所提的控制方法有效可行。

1 全桥LLC变换器的工作原理与双向运行

双向全桥LLC变换器的拓扑如图1所示。

图1 双向全桥LLC变换器

图1中:S1~S8为开关管;D1~D8为各开关管的体二极管;Coos1~Coos8为开关管的寄生电容;谐振电容Cr、谐振电感Lr和变压器的励磁电感Lm构成谐振腔。

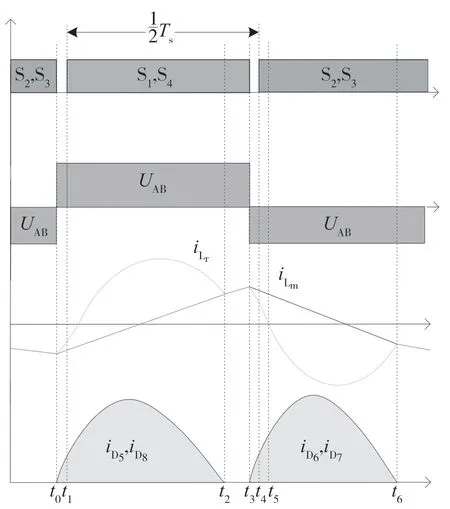

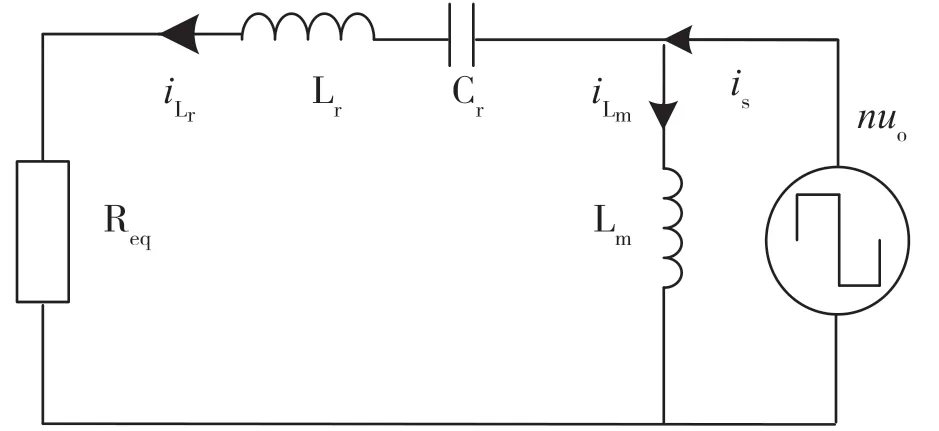

当LLC变换器正向工作时,原边开关管呈对管交替导通模式工作,占空比为50%,在原边桥臂重点AB两端产生幅值为Ui的矩形方波,副边的全桥作为不控整流,谐振腔工作图如图2所示。

图2 谐振腔工作图

图2中,Req为负载折算到原边的等效负载,计算公式为

为了同时实现原边开关管的ZVS和副边整流管的ZCS,LLC变换器开关频率为fr~fm。fr为2个元件的谐振频率,计算公式为

fm为3个元件的谐振频率,计算公式为

此时的工作波形图如图3所示。

图3 半个周期的工作波形

基于基波分析法,电路的直流电压增益为

式中:n为变压器变比;k=Lm/Lr;fn=fs/fr,Q=,得出归一化直流电压增益nM与归一化频率的关系如图4所示。

图4 归一化直流电压增益(k=5)

当LLC变换器反向工作时,励磁电感Lm会通过开关管被副边钳位住,此时的谐振腔工作图如图5所示。

图5 谐振腔反向工作图

由图5可知,在反向工作条件下,谐振腔由LLC三元件谐振退化为LC串联谐振。由于负载和LC谐振腔属于串联关系,那么通过调频可以达到的最大归一化增益即为1。

LC串联谐振的直流电压增益的表达式为

LC谐振归一化电压增益曲线如图6所示。

图6 LC谐振归一化电压增益

由LC谐振的电压增益曲线可知,在需要能量双向流动的场合,调频控制的LLC变换器无法适用于宽电压输入/输出。

2 全桥LLC变换器的反向升压移相控制

为解决在反向运行条件下全桥LLC变换器只能降压的问题,文章提出使用移相控制的控制方法。各管控制和电路工作波形如图7所示。

图7 移相控制波形图

电路在t0~t3时间段(即半个周期)的工作模态如下。

(1)t0~t1时间段。S2关断,谐振电流iLr从S2换流到D1,实现ZVS。此时,原边H桥的桥臂中点AB被D1和S3钳位至0电平,整个谐振腔的总电源电压为nUo,谐振电流上升较快。

(2)t1~t2时间段。t1时刻,S3关断,iLr转移到D4。整个谐振腔的总电源电压为nUo-Ui,电源为谐振腔和负载供电。

(3)t2~t3时间段。t2时刻,S5和S8关断,整个谐振腔的总电源电压为nUo+Ui,谐振腔给负载供电并回馈能量给电源侧。

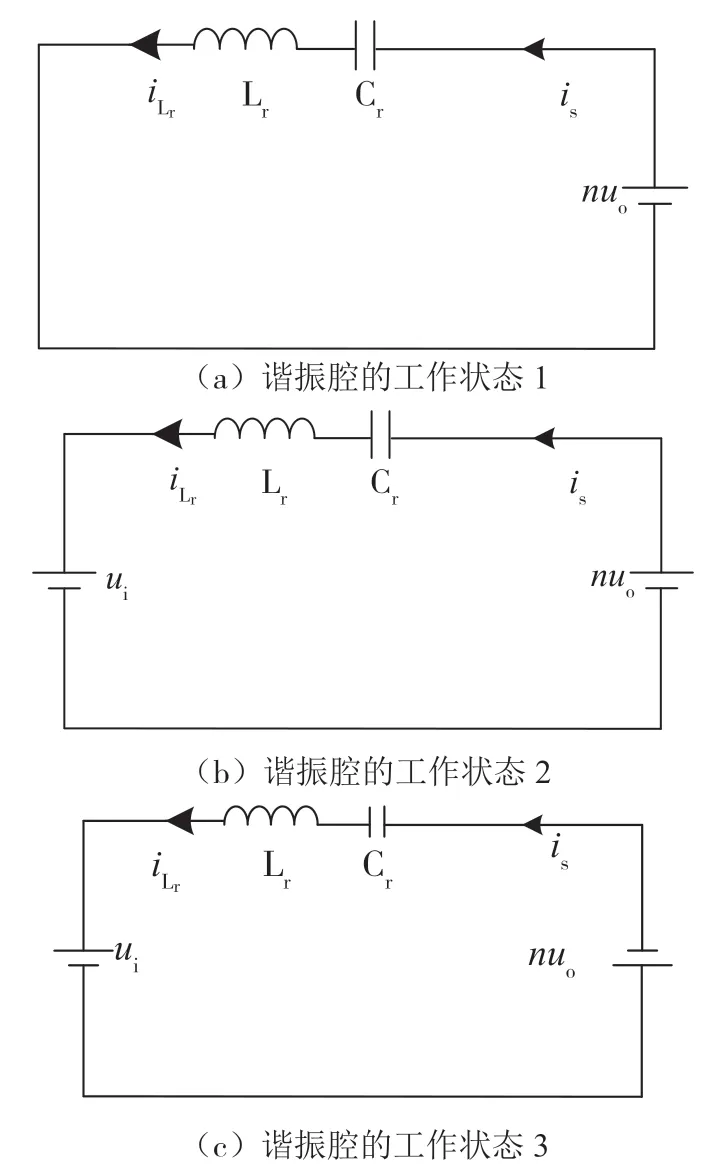

工作期间,所有开关管均可实现软开关,副边可以实现同步整流,提高了变换器效率。分析电路半个周期内的工作状态,可以得到该时间段内谐振腔的不同工作状态。由于励磁电感始终被副边钳位,省略了励磁电感,各工作状态如图8所示。

图8 谐振腔工作状态

由于开关频率非常高,负载电压的变化速度远小于开关频率,可以近似为恒压源。

在t0~t1时间段内,谐振腔的工作状态如图8(a)所示。UAB被钳位到0电位,谐振腔的等效电源为nUo,谐振腔吸收能量。

在t1~t2时间段,即S5和S8关断前的时间段,谐振腔的工作状态如图8(b)所示,电源和谐振腔共同给负载供电。

工作状态3结束到t3时间段内,谐振腔的工作状态如图8(c)所示。S5和S8的关断使nUo的极性颠倒,谐振腔给负载供电,同时向电源回馈功率。工作状态1的存在使谐振腔获得了更多能量,其中电感的反电动势可以实现输出电压的泵升,使拓扑呈现出Boost特性。通过调整α和β这2个移相角,可改变电路的直流电压增益。

3 谐振腔参数设计

LLC谐振变换器由于出色的软开关特性极大地提高了开关频率,提升功率密度的同时,保证了转换效率。谐振腔参数的设计不仅影响变换器的增益和工作范围,还关系整体的损耗。

实际工程应用中,存在印制电路板(Printed Circuit Board,PCB)的布线电阻。当Lm参与谐振时,无功环流会产生损耗,降低效率,因此希望变换器工作在谐振频率下保持最高运行效率。

先确定开关频率fs,按照开关频率的1.1倍选择谐振频率fr。忽略变压器损耗,实际应用中,全桥LLC变换器的损耗由原副边开关管导通损耗和原边开关管关断损耗构成。

原副边开关管导通损耗的计算公式为

式中:Irms为谐振腔和副边电流的有效值;Ron为开关管的导通电阻。

原边开关管关断损耗的计算公式为

式中:ILm_pk为谐振腔关断电流;tf为开关管的下降时间。

根据文献[16]和文献[17]的结果,在谐振频率下,谐振腔有效值的计算公式为

副边电流有效值的计算公式为

可见,电流的有效值只与Lm的值有关,因此LLC变换器的通态损耗只与Lm的值有关。当考虑可以实现ZVS的临界死区td=8CossLm/Tr后,Ts=Tr+2td,得出Tr的计算公式为

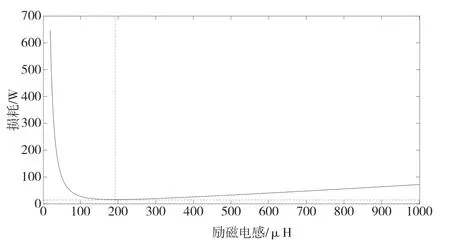

由于Im_pk=nUoTr/4Lm,因此关断损耗只与Lm的值有关。整合式(6)~式(10),可以绘制整体损耗与Lm的曲线图,如图9所示。

图9 损耗曲线

确定Lm后,k和Q的乘积可以用公式表示为

由式(11)可知,在确定负载、励磁电感以及谐振频率后,k和Q的乘积是一个定值,满足反比例关系。随着k值的增大,在一定期望最大增益的条件下所需要的工作频率范围也越大,需要避免这种情况发生[16,17]。因此,k值越小越好,但k值过小会导致Lr变大,Cr变小,导致Cr承受的谐振电压变大。因此,k和Q的取值需要综合考虑。为简化设计步骤,采用基于峰值增益的方法设计k和Q。

通过选择峰值增益为期望的正向最大增益1.2~1.3倍的k&Q曲线和式(11)的交点,得到k和Q的值。设计完成后需要将设计参数回代,验证开关管是否能够承受谐振电流的峰值[18-20]。

4 仿真验证

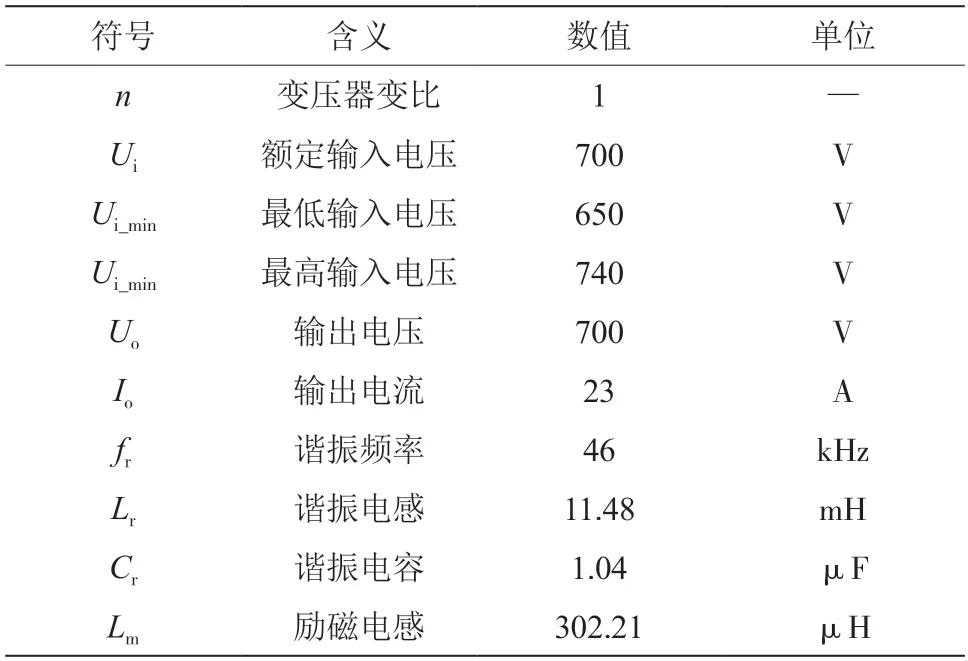

设计的额定功率为16 kW的LLC谐振变换器,参数如表1所示。

表1 LLC谐振变换器规格

设计时,采用CREE公司型号为C3M0021120K的碳化硅MOS管的参数作为设计参数,通态电阻为21 mΩ,寄生电容为180 pF。在PLECS软件中,搭建双向全桥LLC变换器仿真平台。

4.1 正向运行仿真

正向运行满载工况如图10所示。可以看出,谐振腔电流iLr、励磁电感电流iLm、整流管电流ID5和ID6、开关管S1的漏源极电压和电流。当输入为额定电压时,电路以谐振频率工作,刚好可以实现原副边开关管的软开关;当输入电压变化时,随着工作频率的改变,电路工作波形和软开关特性随之发生改变。图10(c)显示,当开关频率大于谐振频率时,副边整流管已经失去了ZCS特性。

图10 正向运行满载工况

正向运行半载与轻载2 kW工况,如图11所示,其中Ui=700 V,fs=46 kHz。由图11可知,电路处于谐振频率时,负载变化对输出电压无影响,且软开关特性不变。

图11 正向运行半载与轻载2 kW工况

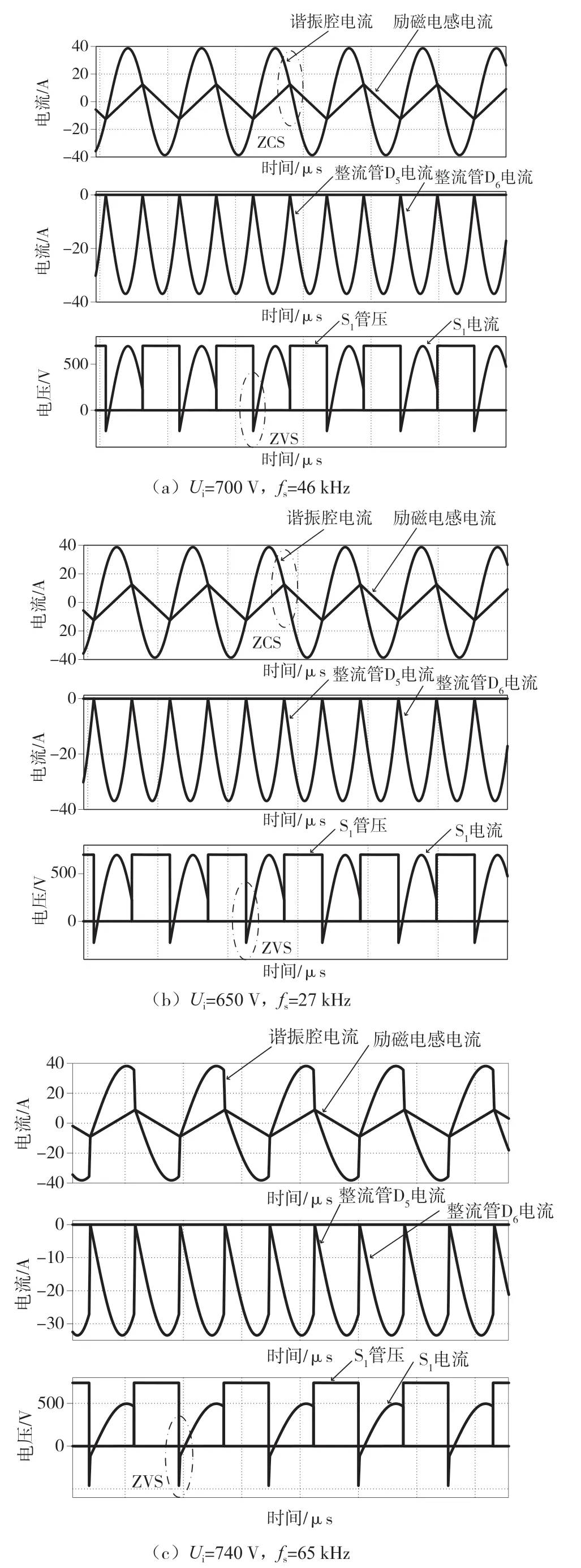

4.2 反向运行仿真

反向升压移相控制是文章讨论的重点。反向调频降压与正向运行时的工况类似,因此反向工况省去了调频降压的工况。反向运行满载工况如图12所示,其中Ui=650 V,fs=70 kHz,α=22°。从图12可以看出副边变压器电流Is、励磁电感电流iLm、谐振腔电流iLr以及原副边开关管的开关信号。在满载、最低电压输入的情况下,采用设计的移相升压控制方法,可以在保证副边软开关的同时实现原边的软开关,提高变换器的效率。

图12 反向运行满载工况

反向运行半载与轻载5 kW时的工况如图13所示,其中Ui=650 V,fs=70 kHz。此时,调整2个移相角度,依然可以保证额定电压输出和原副边的软开关正常运行。为验证移相升压控制的有效性,均采用70 kHz作为开关频率。实际应用中,需要考虑电压增益、工作频率以及谐振腔电流大小等多个因素。

图13 反向运行半载与轻载5 kW时的工况

5 实验验证

5.1 正向运行实验

搭建全桥LLC变换器实验平台进行开环实验,实验装置如图14所示。正向运行工况如图15所示,其中Ui=332 V,fs=42 kHz。考虑直流电源电流的限制,进行功率为3.6 kW的正向运行实验。图15(a)的通道1为负载电流,通道2为原边H桥桥臂电压,通道3和通道4分别是谐振电流和变压器电流。谐振电流滞后于桥臂电压,实现了ZVS。如图15(b)所示,功率分析仪显示此时的效率为98.82%。

图14 实验装置

图15 正向运行工况

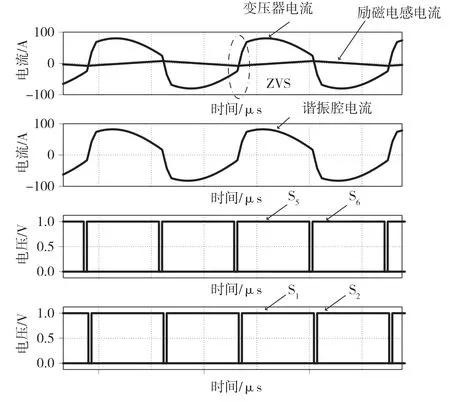

5.2 反向运行实验

反向运行工况如图16所示,其中Ui=329 V,fs=42 kHz。考虑直流电源电流限制,进行功率为3.6 kW的反向运行实验。如图16(b)所示,功率分析仪显示此时的效率为98.83%。

图16 反向运行工况

反向升压移相控制的工况如图17所示,其中Ui=90 V,fs=50 kHz,α=25°。考虑电路驱动部分存在故障,对开关管S1和S2移相25°,而另一桥臂采用不控整流进行功率为250 W的实验,输出电压为117 V。由于驱动存在故障,反向升压移相控制的效率偏低,只有89.13%。

图17 反向升压移相控制工况

6 结 论

文章提出一种基于整流桥开关管脉冲移相的控制方法,适用于非变拓扑全桥LLC变换器。该移相控制方法可以提高全桥LLC变换器反向工作时的直流电压增益,同时可以保留LLC变换器优越的软开关特性,提高全桥LLC变换器在宽电压输入/输出情况下的性能,并节约成本。此外,以损耗最优为目标,设计LLC变换器谐振腔的参数,进一步提高变换器的效率,并依据该参数搭建仿真与实物平台。通过仿真和开环实验,验证了所提升压移相控制方法的正确性,实验平台效率高达98.83%。但是,实验平台需要解决驱动故障问题,进一步验证所提控制方法的性能。