锥形夹具的优化设计

朱江峰,张雷雷,杨 鹏,李 晨

(苏州苏试试验集团股份有限公司,江苏 苏州 215019)

1 引 言

在交通、航天和航空等领域,许多产品的失效都与振动有关[1]。为了准确模拟现实的复杂环境,对能量传递效率的要求越来越高。夹具作为试件与振动台的连接部件,用于固定试件和传递振动,在振动试验中具有重要的作用。振动试验夹具的设计直接影响试验的成功与试验结果的可信度,容易出现“过试验”或“欠试验现象”[2]。

振动试验夹具设计优先选择刚度大、质量轻的材料,这可以使试件的最大加速度试验要求不会受到影响,同时可提高振动试验夹具的固有频率。近年来,越来越多的学者开展了基于有限元方法的动态特性研究。马爱军等[2]认为,振动试验夹具设计不应该只考虑静强度,要综合考虑试件的频率特性、夹具的固有频率和试验条件。刘晓晨等[3]基于动态特性设计火箭发动机振动试验夹具,并进行了振动试验,结果表明夹具的设计符合设计要求。王勇等[4]根据试验条件设计某机载设备振动夹具,结合模态分析和随机振动分析确定最终设计方案,最后通过振动试验验证了夹具的可用性。

如果设计夹具时没有考虑试件和试验要求,在实际振动试验时,过高量级的试验条件容易造成夹具应力集中处的应力水平超过材料的屈服强度甚至强度极限,应力集中处出现裂纹,最终导致夹具发生断裂。

针对某锥形夹具在随机振动试验时发生断裂,本文进行了满载情况下锥形夹具的模态分析和随机分析,求解出夹具在试验条件频率范围内的模态振型和锥形夹具应力水平及分布,优化其结构,降低锥形夹具应力水平,从而使锥形夹具满足试验要求。

2 问题描述

某锥形夹具在设计时没有结合试件考虑试验条件下的动态响应,导致随机振动试验时发生断裂,断裂位置为锥形夹具中间筋板上最外侧动圈螺栓连接孔附近,如图1所示。虽经后期维护,但断裂仍然发生,初步判断是因断裂处应力集中,且应力水平很高。

图1 锥形夹具断裂位置

3 有限元模型建立

3.1 结构特征

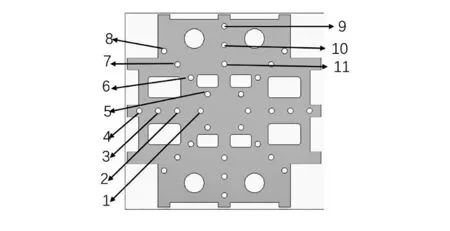

锥形夹具主要由3个筋板构成,每2个筋板之间有12个加强筋,平均分布于左右两侧。夹具底面分布有30个动圈螺栓连接孔,每个动圈螺栓连接孔里都有1个螺纹衬套。夹具和螺纹衬套的材料分别为镁合金和45号钢,夹具的质量约666.8kg,其结构如图2所示。为了后续的分析,结合夹具模型的对称性,将1/4夹具模型底面的动圈螺栓连接孔标记为螺栓孔1~11,如图3所示。

图2 锥形夹具模型

图3 动圈螺栓连接孔分布

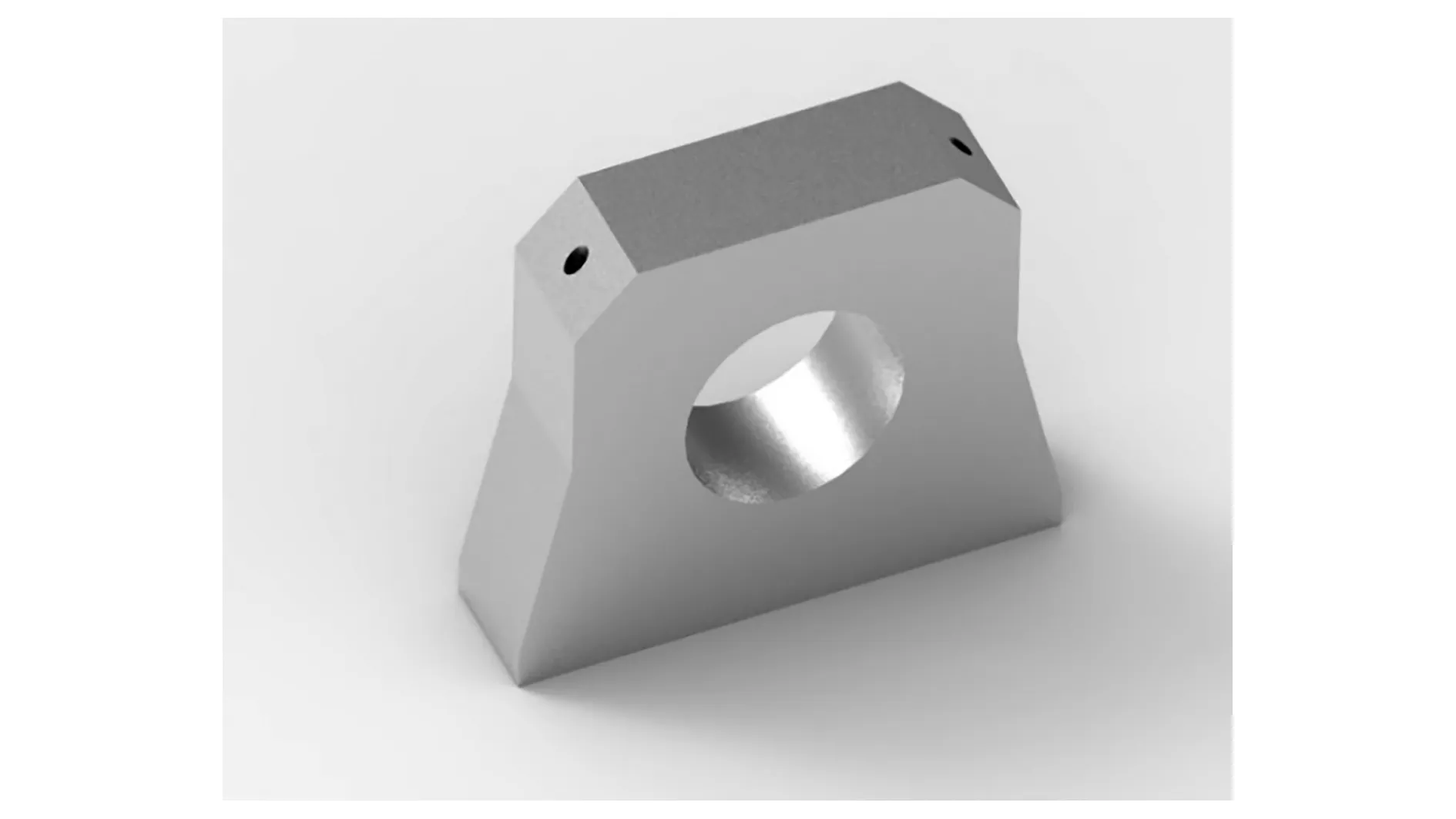

抱固装置共计5个,每个抱固装置分为上下两部分,彼此之间采用螺栓紧固连接,结构如图4所示,其材料为铝合金,每个抱固装置质量约32.6kg。

图4 抱固装置模型

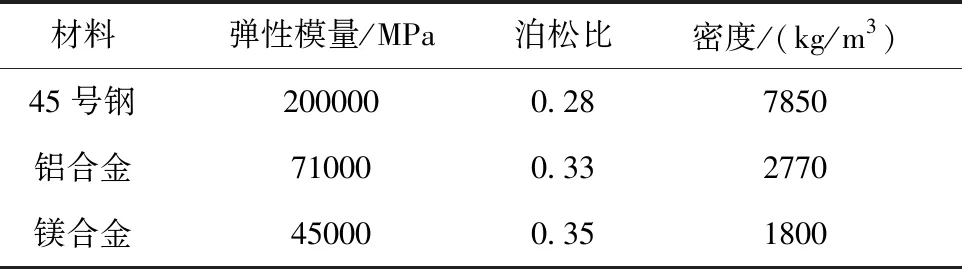

试件形状类似圆柱,其直径和长度分别为180mm和3850mm,结构如图5所示,材料为45号钢,质量约744.3kg。镁合金、铝合金和45号钢的材料参数见表1。

表1 材料参数

图5 试件模型

3.2 网格划分

抱固装置和试件的形状规则,网格的尺寸设置为40mm。锥形夹具的3个筋板的厚度为50mm,因此锥形夹具网格的尺寸设置为15mm,保证筋板厚度上有3层网格。同时,在动圈螺栓连接孔附近网格加密,以更好地捕捉应力的变化。网格的类型选择四面体2阶单元,这既有利于网格的划分,又能保证精度的需求。最终,网格数量为258750,节点数量为406896,网格模型如图6所示。

3.3 连接关系设置

在实际中,抱固装置的上下两部分用螺栓紧固连接,同时锁死试件。抱固装置的下部分与锥形夹具用螺钉紧固连接,本文重点分析的对象不是螺钉,因此将抱固装置与锥形夹具的接触面和锥形夹具上下两部分的接触定义为绑定接触,代替螺栓连接。试件被抱固装置锁死,所以试件与抱固装置的接触面也定义为绑定接触。

4 模态分析和随机振动分析

4.1 试验条件

由于已利用锥形夹具做了多次试验,因此选择做过最大量级的试验条件校核才有意义,最大量级的试验条件如表2所示。

表2 最大量级试验条件

4.2 模态分析

物体动力学平衡方程为:

(1)

进行模态分析[5,6]不需要考虑外力的影响,即F(t)=0。假设结构处于自由振动情况下,无需考虑阻尼效应,此时物体动力学平衡方程为:

(2)

进一步假设结构的自由振动为简谐振动,即:

x=x0sin (ωt)

(3)

将式(3)代入式(2),可得:

(K-ω2M)x={0}

(4)

本文采用Lanczos法求解模态振型和模态频率,求解频率设置为0~1000Hz。模态分析作为随机振动分析的基础,考虑到随机振动分析功率谱密度的施加,需要限制锥形夹具30个螺纹衬套底面的z向自由度。

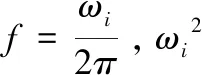

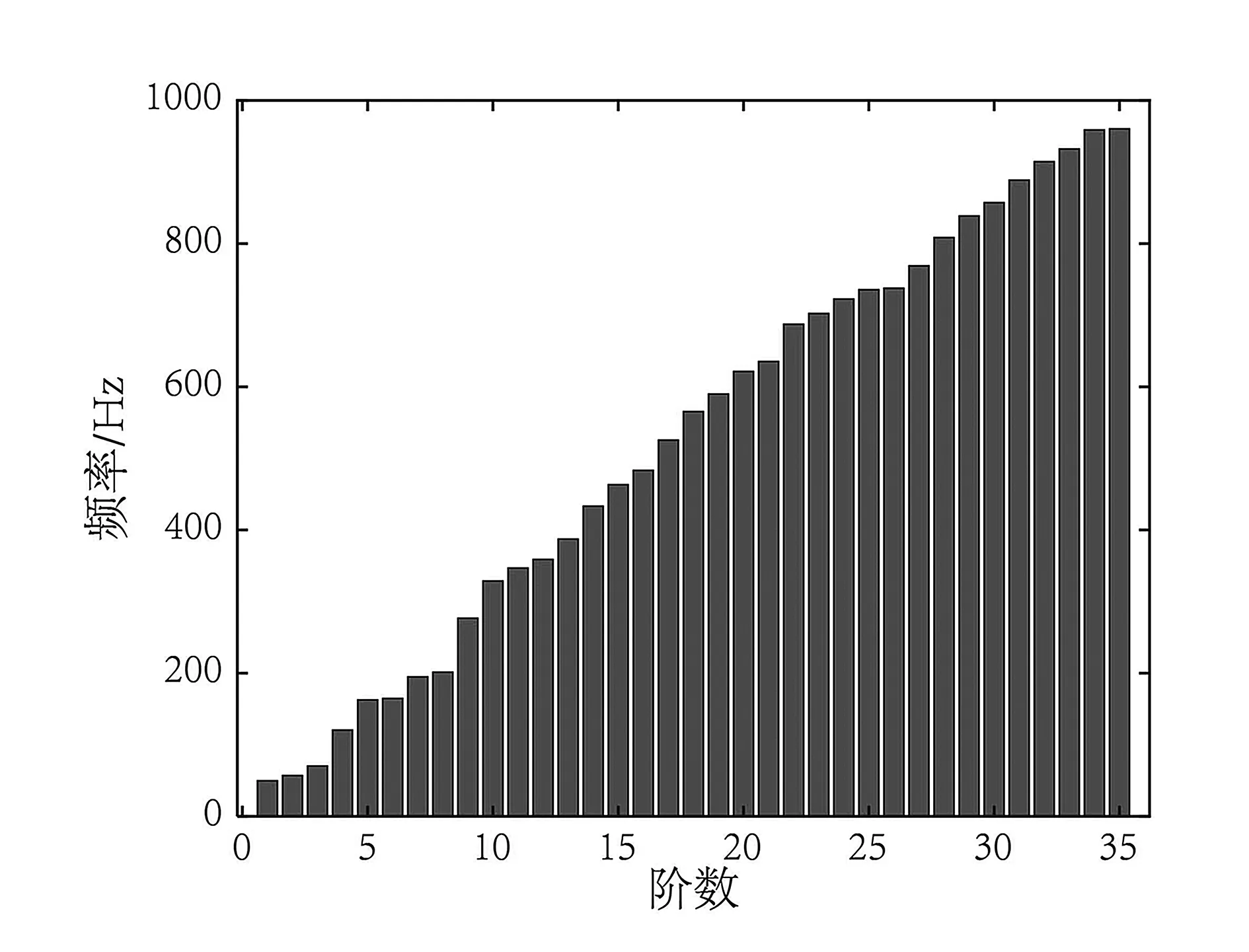

图7为模态频率求解结果。本文只展示前4阶模态振型,如图8所示。第一阶模态称作弹性第一阶模态,振型表现为锥形夹具绕z轴旋转;第2阶振型表现为夹具左右两侧绕着z轴同步摆动;第3阶振型表现为夹具左右两侧沿着垂向非同步摆动;第4阶振型表现为夹具左右两侧沿着垂向同步摆动,此模态频率称作一阶垂向共振频率,远远小于试验频率的上限。当发生上述振型时,锥形夹具左右两侧产生较大的扭矩和弯矩,容易导致夹具底面产生较大的应力。

图7 模态频率

(a)第1阶

4.3 随机振动分析

随机振动分析[7,8]也称为功率谱密度分析,在随机载荷作用下,结构的响应也是随机的。试验时,载荷的加载方向为垂向,施加表2的试验条件,结构阻尼设置为0.05。

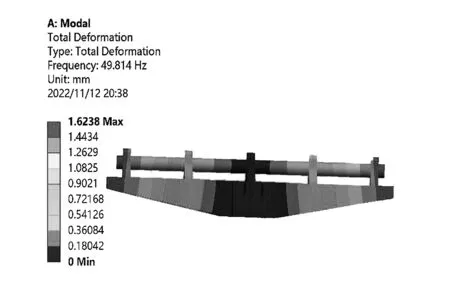

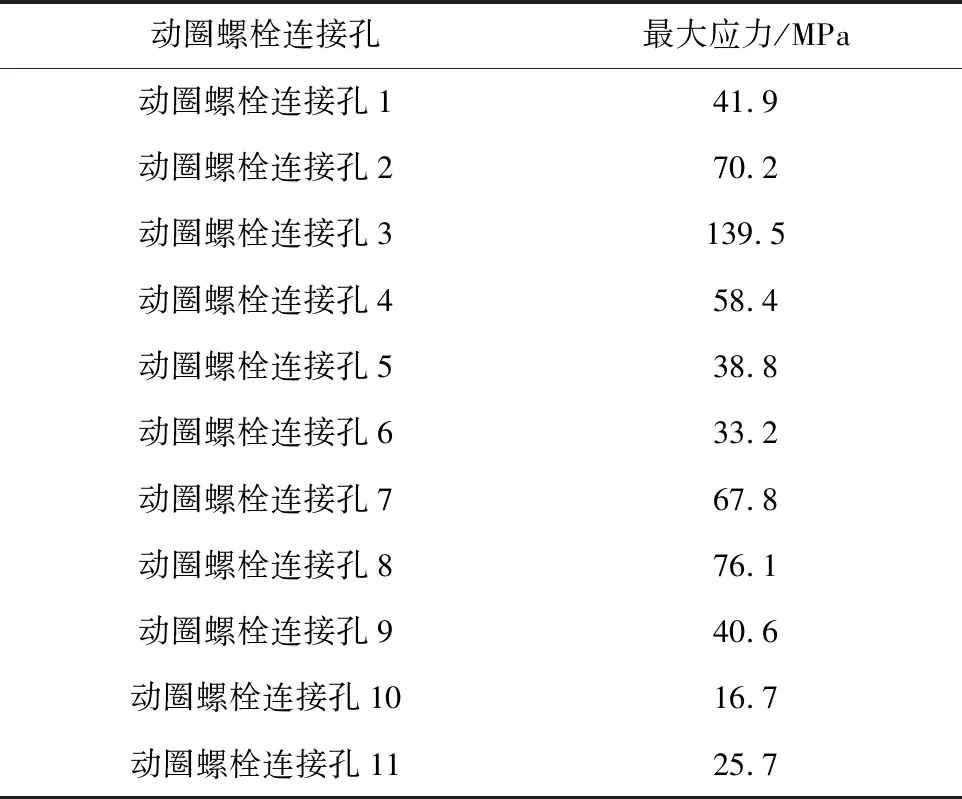

鉴于锥形夹具模型的对称性,本文只显示锥形夹具1/2模型随机振动工况下应力分布,应力云图如图9所示。由图可以看出,锥形夹具两侧边缘处、3个筋板之间的加强筋和底面中间处应力较小。螺栓孔往往是应力集中处,所以重点关注11个动圈螺栓连接孔附近的应力水平。11个动圈螺栓连接孔附近的最大应力如表3所示,整体来看,外圈动圈螺栓连接孔比内圈动圈螺栓连接孔应力大,动圈螺栓连接孔1、5、6、9、10、11附近最大应力相对较小。

表3 动圈螺栓连接孔附近最大应力

图9 锥形夹具应力云图

5 锥形夹具的优化

5.1 优化方案

由上文随机振动分析结果可知,锥形夹具的最大应力位于动圈螺栓连接孔4,其附近材料很少。首先在动圈螺栓连接孔4附近增加材料,可以提高锥形夹具的横向刚度并且减小锥形夹具两侧在试验时产生的扭矩和弯矩,从而降低动圈螺栓连接孔4附近的应力水平。

一般情况下,圆形孔的应力集中区域在距孔边1.5倍孔尺寸的范围内[9,10]。动圈螺栓连接孔8离夹具的边界较近,因此其内壁偏薄,也需要在其附近增加材料。

11个动圈螺栓连接孔附近,应力最大的为动圈螺栓连接孔4。在锥形夹具与动圈连接时,只用除了动圈螺栓连接孔4及其对称面的连接孔外剩下的28个动圈螺栓连接孔,对比锥形夹具的应力水平和分布。

5.2 优化结果

图10为在锥形夹具增加材料后动圈螺栓连接孔4使用与不使用的应力对比,可以看出,锥形夹具在应力集中处增加材料后,当动圈螺栓连接孔4使用时,锥形夹具上的最大应力由210MPa降低至193.95MPa,应力最大位置没有改变;当动圈螺栓连接孔4不使用时,锥形夹具上的最大应力为156.76MPa,应力最大位置变为抱固装置与锥形夹具连接处。

(a)动圈螺栓连接孔4不使用

表4为动圈螺栓连接孔4不使用时11个动圈螺栓连接孔附近的最大应力。可以看出, 最大应力为139.5MPa,在动圈螺栓连接孔3附近,实际断裂位置即动圈螺栓连接孔4附近的最大应力为58.4MPa。

表4 优化后动圈螺栓连接孔附近最大应力

6 结 论

本文针对某锥形夹具在随机振动试验中出现断裂的现象,进行了该夹具在满载条件下的模态分析和随机振动分析,并根据有限元仿真结果进行了优化,得出以下结论:

(1)锥形夹具在满载情况下的垂向一阶共振频率远远小于最大量级试验条件的频率上限。

(2)在锥形夹具应力集中处填充材料,即增加锥形夹具底面的面积,可以降低锥形夹具上的最大应力。

(3)锥形夹具中间筋板上最外圈2个动圈螺栓连接孔不使用与使用相比,锥形夹具上的最大应力更小,并且能更有效降低锥形夹具上动圈螺栓连接孔附近的应力水平。