冷激式多段绝热固定床温度异常的分析及控制研究

黄康胜,冯西平

(四川化工职业技术学院 应用化工学院,四川 泸州 646005)

固定床反应器是流体通过静止不动的固体物料(反应物或催化剂)形成的床层以进行流固相接触并反应的设备,通常用于气固相催化反应过程。由于催化剂磨损小,使用周期长,床层内流体流动接近于平推流,反应物浓度高,反应速率快,生产效率高,停留时间可控[1-2],因而固定床反应器应用广泛,成为气固反应器选择时首选的反应设备。

但固定床反应器也存在一些缺点。由于催化剂载体一般为非金属材料制成,导热性较差,受压降限制,气体流速又不能太大,造成固定床传热性能较差,温度控制困难[3],沿床层轴向易形成“热点”。热点温度往往会超过工艺允许的最高温度,不仅影响反应的选择性、催化剂活性和使用寿命,还对设备和生产安全构成很大威胁,因而温度控制是固定床反应器操作的关键。

现代化工生产中已经有多种型式的固定床反应器以适应不同的传热要求和传热方式。由于冷激式多段绝热固定床反应器具有结构简单、催化剂装卸方便、便于大型化的优点[4],因而在大型合成氨、合成甲醇生产中普遍采用。氨合成过程影响因素多,温度指标严格,控制难度大,冷激式合成塔温度控制具有较强的典型性和代表性,因此以氨合成过程为例,借助仿真软件(北京东方仿真公司开发)模拟,探讨冷激式多段绝热固定床反应器温度控制,总结经验,为同类反应器操作提供借鉴。

1 氨合成原理及合成系统工艺过程

1.1 氨合成原理

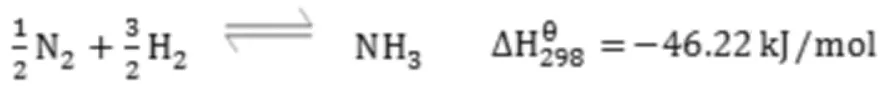

氨合成反应为:

从反应式可以看出,氨合成是体积缩小的、可逆的强放热气固催化反应,存在最适宜温度[5-6]。随着转化率增大,最适宜温度减小,应及时移热降温以维持较快的反应速率。在绝热操作条件下,反应放出的热量使床层温度升高,反应推动力下降,反应速率变慢。过高的温度也可能超过催化剂的耐热温度,影响催化剂的活性和使用寿命。大型合成氨厂的合成塔常采用反应一段,冷激降温一段,再进行下一段反应,反应过程和降温过程间隔进行的多段绝热式冷激结构。

1.2 氨合成塔冷激工艺流程介绍

氨合成塔冷激工艺流程如图1所示。

图1 合成塔冷激工艺流程图

氨合成塔为下细上粗的瓶状结构,由外筒和内件构成。合成气进气经加压后由塔底进入,沿外筒和内件的环隙自下而上流向顶部,与出塔的高温气体经换热升温后进入第一段催化剂床层进行反应。反应放热使床层温度逐渐升高,在第一段出口经冷原料气冷激降温后进入第二段床层反应,冷激降温后再进入第三段床层反应。气体从第三段床层流出后,经中心集气管自下而上流经内部换热器的管程,将热量传给进塔原料气,然后由合成塔顶部出口引出。各段催化剂床层的入出口温度通过冷激管线的冷激气量进行调节和控制。

冷态开车时原料气预热升温由开工加热炉(图1中102-B)完成,进料达到正常负荷,反应放出的热量足以满足原料气入塔温度要求时即可停加热炉。

由于氨合成反应的单程转化率不高,在出口气体中氨所占分率很小,还有相当部分的氢氮原料气没有转化,因此将产物分离后,原料气以循环的形式重新入塔,消耗的原料气由新鲜原料气进行补充。

2 合成塔温度影响因素分析

影响氨合成塔温度的因素较多,主要包括:新鲜气体流量和组成、循环气体流量和组成、操作压力、催化剂活性、空速等,分别阐述如下:

2.1 新鲜原料气流量和组成

其他操作条件不变的情况下,增大新鲜原料气流量,则氢气和氮气的分压提高,反应速率加快,床层温度升高,反之床层温度下降。

新鲜气体的主要成分是体积比约为3∶1的氢氮气。氢氮比主要由合成氨反应中二者耗量之比所决定,由于有少量的氢和氮溶解于液氨中,而氮的溶解度稍大于氢,所以新鲜气体的氢氮比可能稍低于3。新鲜气体氢氮比稍有变化,就会在回路中循环积累,引起回路气体氢氮比有较大变化。当这一比值低于2.5或高于3,就会使反应速率明显降低,合成塔的温度下降[7]。

以天然气为原料的合成氨装置,新鲜气体中还含有少量惰性气体和未完全转化的甲烷,由于这两种气体都不参加合成反应,在循环过程中会逐渐积累,从而降低原料气分压,影响合成塔温度。

2.2 循环气体流量和组成

增大循环气体流量,则入塔气体中氢气和氮气的分压将降低,合成反应的速率下降,放热速率减小,合成塔温度将会降低。由于总的氨产量增加,系统的压力也会降低,原料气分压减小,反应速率变慢,合成塔温度下降。

经液氨分离之后的循环气体中,除主要成分氢气和氮气外,还含有少量甲烷、氩和氨,其中氨含量对合成塔温度有较大影响。入塔气体中氨含量升高,不利于氨合成反应,合成效率降低,合成塔温度下降。反之,合成塔温度升高。

2.3 操作压力

其他操作条件不变的情况下,提高合成压力,原料气体分压增大,相当于提高了反应物的浓度,因而合成反应速率加快,合成塔温度升高,反之合成塔温度下降。

2.4 催化剂活性

在催化剂的活性温度范围内,催化剂活性高,则合成反应速率快,合成塔温度上升;反之催化剂活性低,则合成塔温度将下降。在催化剂使用过程中,活性会逐渐下降,其他操作条件不变的情况下,床层温度有下降的趋势。

2.5 空速

入塔原料气流量小,空速低,合成反应量小,放热少,合成塔温度难以维持。在适宜的空速范围内,增大空速,合成塔温度将升高。随着空速增大,气体带走的热量增多,过高的空速将会导致合成塔温度下降。

此外空速还会影响催化剂使用的最适宜温度,因而影响合成反应速率,改变合成塔温度。

3 氨合成塔温度控制要求及控制方法

3.1 合成塔温度控制要求

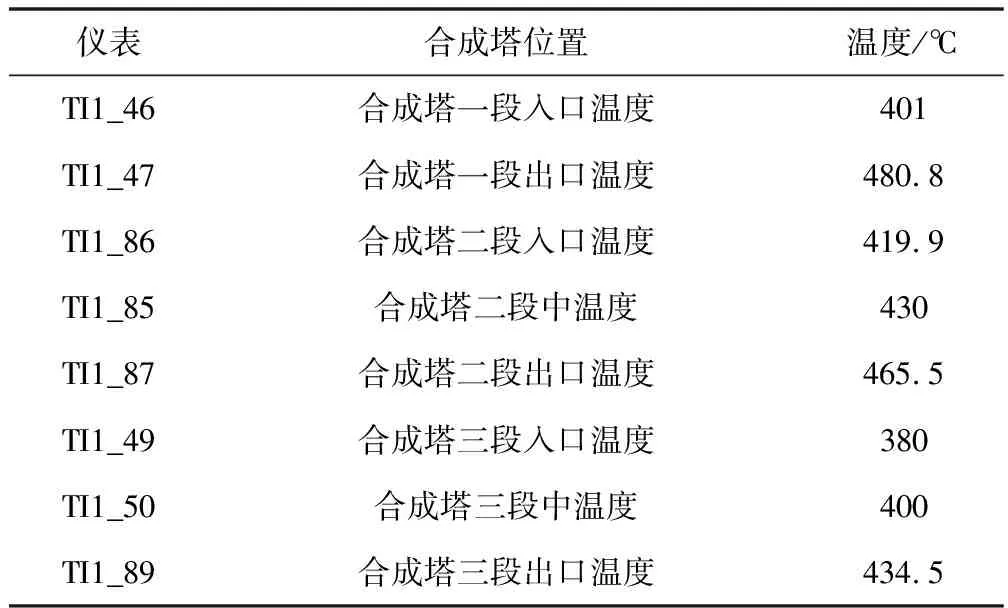

合成塔温度控制指标如表1所示。

表1 氨合成塔各段床层温度控制参数

其中床层入口温度的波动要求不超过±5 ℃。

3.2 合成塔温度控制手段

从上面的分析可知,影响合成塔温度的因素很多,但压力和组成一般不作为合成塔温度控制手段。压力的改变常常是其他条件变化的结果,合成系统通常把压力控制在极限值以下适当处,使合成塔维持在足够低的温度以延长催化剂寿命。入塔气体组成应尽可能稳定,以免操作紊乱。因此合成塔温度控制的手段主要有:冷激量,空速(进料负荷),循环回路流量。

4 氨合成塔温度异常的分析及调节控制

4.1 合成塔温度异常的几种情况

通过仿真模拟操作,合成塔温度异常主要有以下几种情况:

(1)各段床层温度均偏低或偏高;

(2)一段床层温度偏高,另外两段床层温度偏低或正常,如前面图1所示;

(3)第一段床层温度偏低或很低,二、三段床层温度偏高;或者第一、二段床层温度偏低,第三段床层温度严重偏高。

4.2 合成塔温度异常的原因分析

对于上面的第一种情况,各段床层温度均偏低通常是由于空速(进料负荷)太小或过大所致。空速小,原料气入塔流量很小,反应量少,放出的热量不足以维持床层温度,因而床层温度偏低。空速太大,气体在床层中停留时间短,反应量不多,气体带走热量大,床层温度仍然难以维持。而各段床层温度均偏高主要在于进料负荷大,冷激气量小,或冷态开车时开工加热炉停炉晚,原料气升温带入了过多的热量。对于第二种情况,温度偏高的床层一般冷激阀开度较小,冷激气量不足,降温效果差,因而此段温度偏高。由于总气体流量是一定的,其中一段冷激量偏小,导致另两段略偏大,因而温度略低或近于正常。

对于第三种情况,通常第一段床层冷激气量太大,床层入口温度低,反应量少,未反应的原料气大量进入二、三段床层,大大增加了后两段床层的负荷,由于后两段反应放热多,而冷激气量小,因而后两段床层温度严重偏高。如果第一、二段床层冷激气量很大,导致前面两段床层温度低,反应量少,第三段床层的负荷大大增加,因而第三段温度会严重偏高[8]。

4.3 合成塔温度调节与控制

针对以上合成塔温度异常情况,可采取相应的调节和控制方法。

对于空速过低或过高的情况,可逐渐增大或减小空速,以增加或减少反应量,从而升高或降低床层温度。增减负荷一定要控制好幅度,阀门的开度变化一次不要超过5%,观察床层内温度变化,如果仍然无法维持,则按开车步骤重新进行。

对于一段床层温度偏高,另外两段床层温度偏低或正常的情况,可适当增大温度偏高床层入口的冷激气流量以降低温度。此时另外两段床层的冷激气量会减小,因此床层温度会略有上升,当两段床层的温度上升已达到或接近上限值,而温度偏高床层仍然未达到正常,可通过增大循环气体流量或逐渐减小进料负荷,逐渐将三段温度都调至正常范围。

例如,图1中第一段床层温度401.1 ℃,第二段床层温度422.6 ℃,第三段412.3 ℃,前两段温度正常,而第三段温度超过正常指标约30 ℃。此时正确的操作是首先增大第三段床层入口的冷激量(左侧最下一路冷激管线),使第三段床层入口温度下降。由于另外两段床层入口的冷激量减小,因此温度有上升趋势。待温度趋于稳定后,根据第一、二段床层入口温度确定操作方法。如果一、二段温度距离高限值406 ℃和425 ℃仍然有较大的空间,则继续增大第三段床层的冷激量,如果一、二段床层入口温度已经接近高限值,则可通过增大循环回路流量以降低各段床层温度。温度变化趋稳后,再根据各段温度情况用冷激量进行调节。当循环回路的调节手段用尽,温度仍未达到正常范围,则逐渐降低进料负荷,并用冷激量大小进行调节,直至各段温度都达到正常。

对于上述第三种情况,调节方法与第二种相同,也需要综合运用冷激量、循环回路流量和进料负荷进行调节,不再赘述。

需要注意的是无论针对哪种异常,调节幅度都宜小,尽量减小对温度正常的床层反应的影响,各段温度趋稳后再根据各段温度情况进行调节。

5 结束语

经过理论分析和仿真模拟实践,得到冷激式多段绝热固定床温度控制结论如下:

(1)在操作压力、催化剂活性和气体组成比较稳定的情况下,床层温度主要受冷激气量、进料负荷和循环回路流量的影响。

(2)增大循环回路流量或降低进料负荷,各段床层的温度都将降低,反之都将升高。

(3)冷激式合成塔各段床层温度相互关联,增大任意一段床层的冷激量,该段床层的温度将降低,其他床层的温度则将升高。应根据床层温度异常情况,综合运用冷激量、循环量和进料量将床层温度控制在正常范围。