重型商用车前桥总成翻转平台设计

温承钦,黄维忠*,周绍鹏,温志力,周成业,覃紫莹

重型商用车前桥总成翻转平台设计

温承钦1,黄维忠*1,周绍鹏1,温志力1,周成业2,覃紫莹1

(1.广西物流职业技术学院 物流交通学院,广西 贵港 537000;2.上汽红岩汽车有限公司,重庆 402360)

通过对重型商用车底盘装配线进行工艺分析,结合重型商用车前桥总成结构特点,研制了一种实现重型商用车前桥总成自动翻转的工作平台,该自动翻转平台能够消除人工翻转时存在的安全隐患,提高劳动生产率,将目前的前桥总成定位装配、翻转合为一个平台完成,工序节拍由6分钟缩短为5分钟,既提高装配线自动化程度又实现产能提升。

翻转平台;定位夹持系统;逻辑控制元件;复动气缸

重型商用车前桥总成分装工序为前桥总成在正置状态下完成制动分室(气室)、转向节臂、转向减振器等安装,然后再将整个前桥总成翻转180°成反置状态,将反置后的前桥总成起吊到车架上进行与车架连接装配。现前桥总成的前工序装配、翻转都是由两名工人协作完成,首先将需要装配的前桥总成起吊到装配工装上定位夹紧,然后装配前述零部件,在装配完成后,其中一个工人操作行车,另一个工人使用前桥专用翻转吊具将前桥连接锁定,再由操作行车的工人启动行车将前桥提升,实现前桥在自重的作用下完成翻转,最后将翻转好的前桥总成用行车吊到车架上进行后续装配。由于这种翻转吊运方式效率低,前桥总成在起吊翻转过程中产生势能冲击,给操作带来安全隐患。通过分析、调研,研制了一种实现汽车前桥总成自动翻转的工作平台,该平台既消除安全隐患,又提高生产效率,降低劳动强度,同时该前桥总成翻转平台还能兼容重型商用车5大系列20多个品种的装配需求,以总重量最大(490 kg)的前桥总成为该翻转平台的转矩和电机功率的设计依据。翻转平台配合自动传送装置,对前桥总成实现定位、夹持、翻转、解锁、分离、传送到下一工位的自动化作业。工作现场仅需一名操作人员,一台行车就能完成对前桥总成的装配和翻转。实施步骤是操作人员利用行车及前桥吊具将前桥总成起吊到翻转平台上的V形定位槽中,以前轴梁大平面上的Φ21孔作为定位孔与平台上的定位销相合,借助前桥总成的自重自动完成杠杆机构对前桥总成大平面的夹持,启动杠杆机构锁止用电磁换向阀,锁销在气缸的推动下进入钩形压板和摇臂的同轴孔中实现对前桥总成的锁定。如果锁销不到位,红外线检测装置发出报警信号,截断电机电源,翻转机构无法翻转。修复锁销锁定到位,系统夹持恢复正常,报警解除,电机供电恢复。此时,操作人员可对前桥总成实现相关部件的装配,完工后,操作人员启动平台翻转按钮,整个翻转平台在编码器、接近开关、压力传感器、电磁阀等系列逻辑控制下完成对前桥总成的翻转、托负支承、解锁、下降、传送离开的一个循环周期,翻转机构可通过改变变频器频率进而改变转速,以满足实际需要,有效解决了该工序装配工艺难点。本文针对汽车前桥总成翻转平台的工作特点,就其相关关键装置的设计进行分析说明[1]。

1 翻转平台总布置图及其工作原理

1.1 翻转平台组成

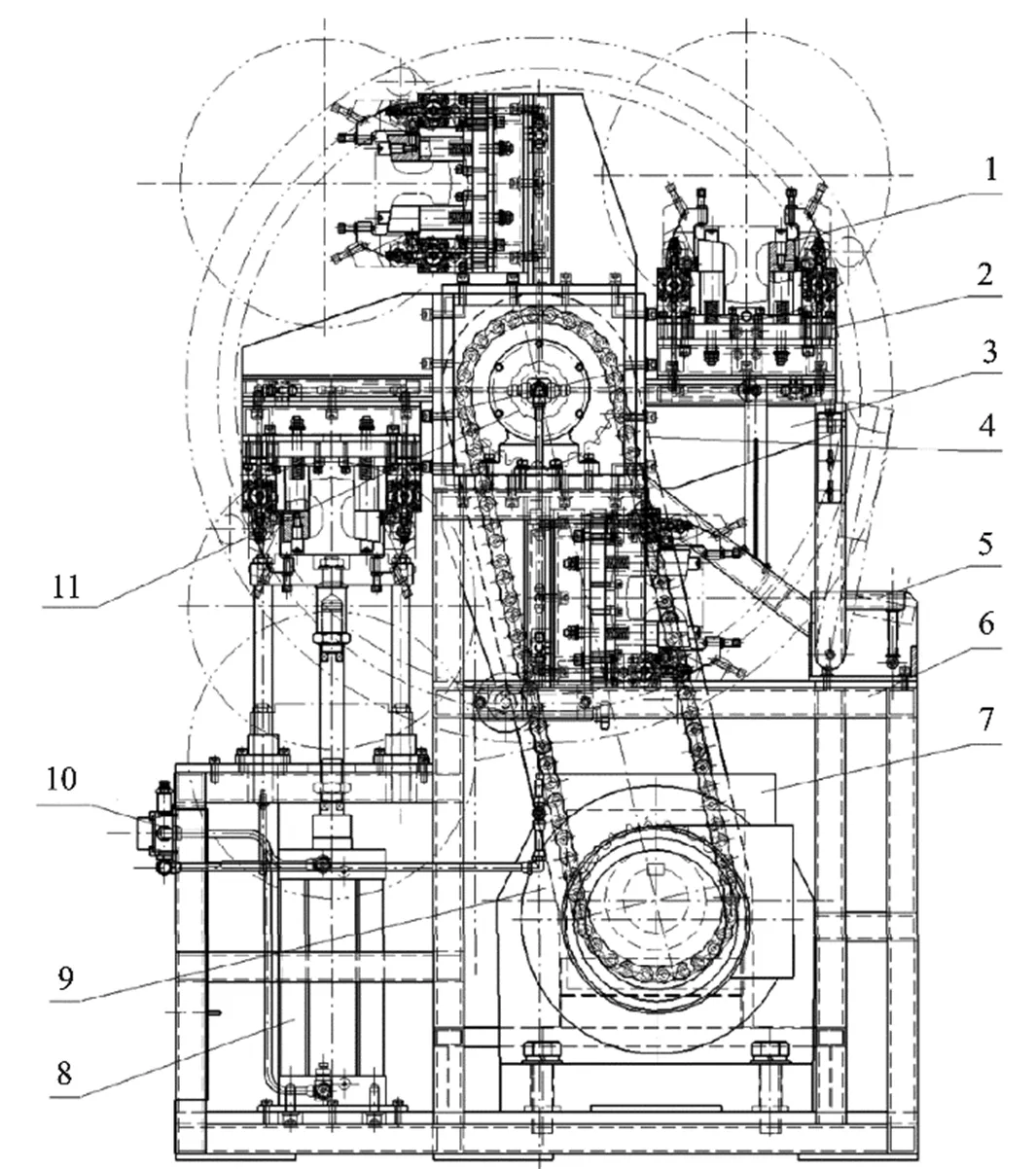

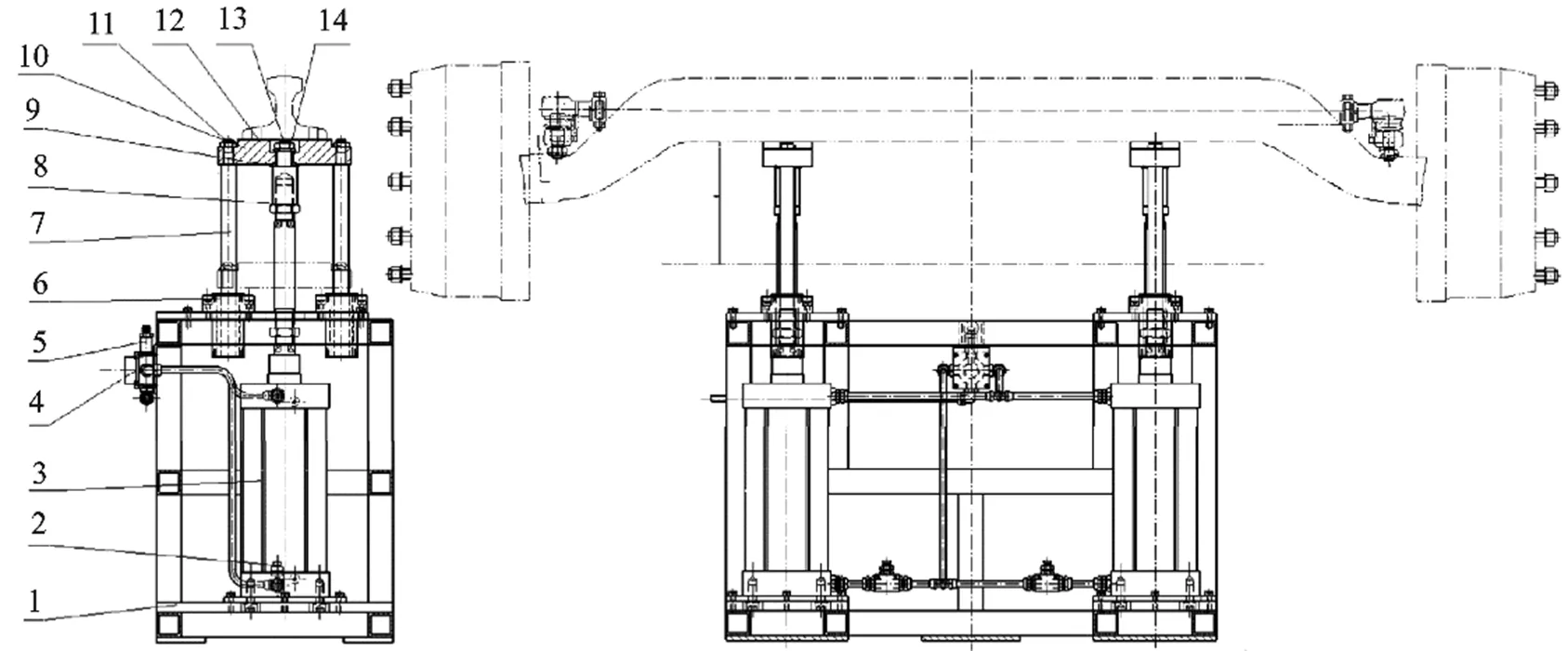

翻转平台总布置如图1所示,该翻转平台共计由11部分组成,分别是定位夹持系统、托架总成、支架总成、转动梁总成、定位支承系统、本体焊接合件、电机及减速器、升降系统、传动系统、电气路系统、回转制动系统。

1-定位夹持系统;2-托架总成;3-支架总成;4-转动梁总成;5-定位支承系统;6-本体焊接合件;7-电机及减速器;8-升降系统;9-传动系统;10-电、气路系统;11-回转制动系统。

1.2 翻转平台工作原理

操作者位于图1右侧,自动传送装置位于图1左侧。工件由行车起吊搁放在定位夹持系统上面,其中同侧的两个Φ21的孔与定位夹持系统上的两颗定位销相合(通过实际工作状况,为提高工作效率,两个Φ21的定位销只用一个或都不用也能满足要求),前桥工字梁落在定位夹持系统的U形槽内,4个自动回转压板机构将工字梁的两个大平面限位锁定。为防止因前桥重力的作用产生的转矩使回转台转动而发生意外,定位支承系统起到了限位防转的作用。工件定位完成后,操作者完成前桥总成制动分室、转向节臂、转向减振器等的装配,然后启动系统电源,定位夹持系统的锁止机构动作,对回转压板机构锁定。检测系统检测锁止安全到位后,电机得电运转,通过传动系统将动力输送给转动梁总成,进而带动定位夹持系统绕转动梁总成的回转中心转动到规定角度而停下。检测系统检测到前桥总成正确位置后,启动升降系统,升降系统中的托架平面与前桥总成的大平面接触后实现对前桥的托举,与此同时,压力传感器接收到规定的压力值(设定动作压力值为0.45 t)后,升降机构停止上升,控制定位夹持系统的电磁换向阀动作,锁止机构对回转压板机构解锁,前桥总成完全加载在升降系统的托架上,安全检测系统对解锁状况安全无误后,升降系统中电磁换向阀反向动作,升降机构托架负载前桥总成平稳下降到规定位置后前桥加载于传送装置上,升降机构继续下降到安全位置停止。此时位置控制开关动作,传送装置启动将前桥总成传送到下一个工位,从而系统进入一个循环周期。整个过程回转制动系统对翻转平台的制动启停与电机的启停同步[2]。

2 定位夹持系统

2.1 定位夹持系统构成

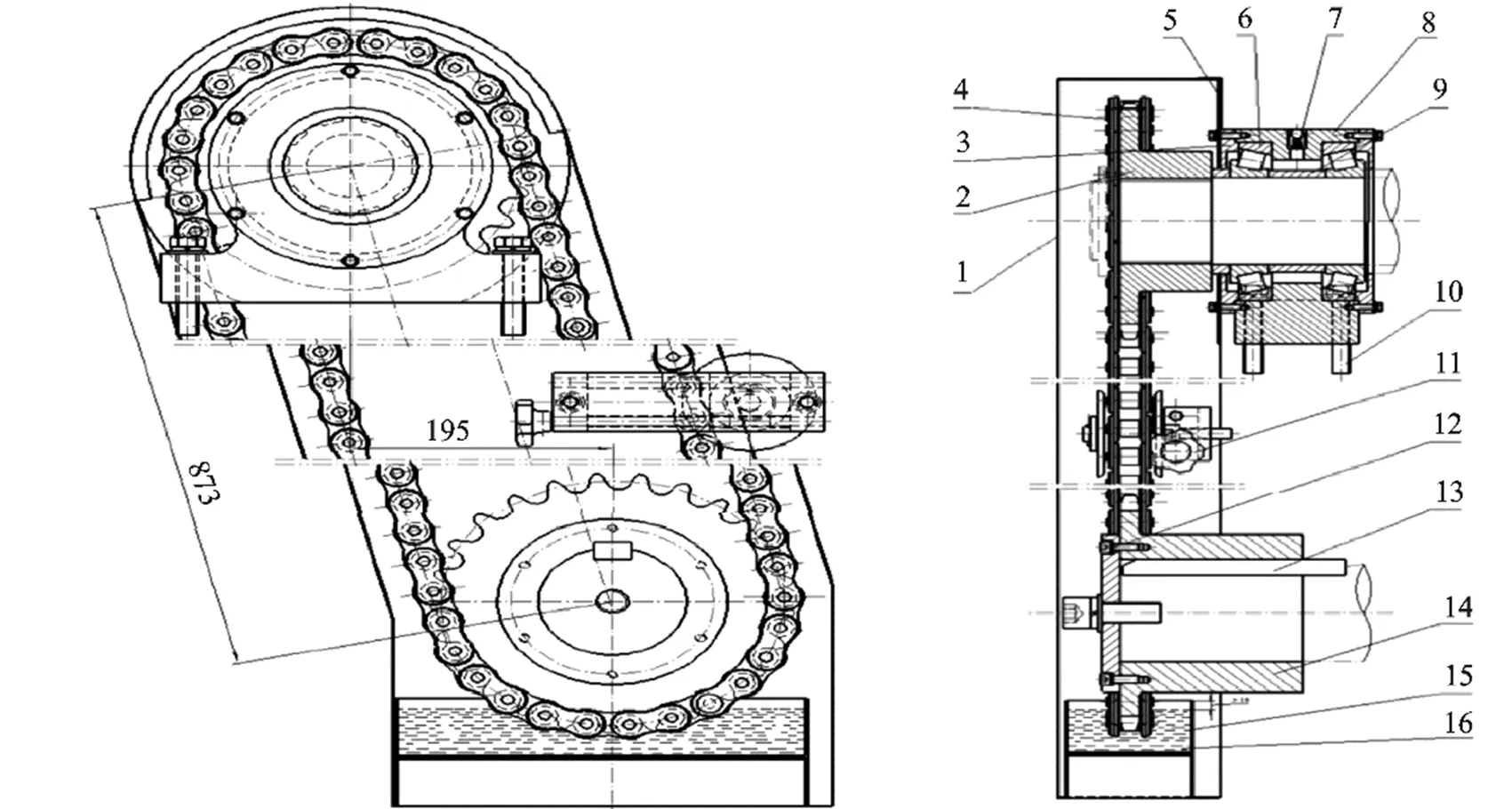

定位夹持系统组成如图2所示,系统由气缸、气缸支架及连接件、底板、轴座、伸缩机构、铰链座合件、摇臂、锁销、钩形回转压板、铰链轴合件、限位螺钉合件、定位销、定向钉、铰链座、定位钉等部件组成。定位夹持系统由连接件3与总布置图中的托架总成紧密连接,每个托架总成上装有两套定位夹持系统,且两套定位夹持系统间距可通过调节螺杆在松开连接件3的情况下以两个定位销14导向而作任意调整以满足不同规格前桥总成装夹的需要,调整完成后锁定连接件3使定位夹持系统与托架总成连接牢靠。

1-气缸;2-支架及连接件;3-连接件;4-底板;5-连接件;6-轴座;7-伸缩机构;8-铰链座合件;9-摇臂;10-销轴;11-钩形回转压板;12-铰链轴合件;13-压紧螺钉合件;14-定位销;15-定向钉;16-铰链座;17-定位钉。

图2为定位夹持系统处于非工作状态,伸缩机构由伸缩轴、锁紧螺母、垫圈、缓冲垫、回位弹簧组成,与轴座、底板及托架总成配合。在非工作状态下,伸缩机构在其回位弹簧的作用下,伸缩轴沿铅锤方向向上运动,使伸缩机构中的缓冲垫上端面与托架总成下端面紧密接触,与伸缩机构连接的铰链座及铰链轴合件跟随伸缩机构一起沿竖直方向向上移动,从而带动钩形回转压板向上移动,钩形回转压板通过铰链轴合件与摇臂和伸缩机构分别构成一个转动副,摇臂与铰链座合件间构成一个转动副,铰链座合件与底板刚性连接,伸缩机构与轴座在定位钉的限制下构成一个移动副。伸缩机构、轴座、钩形回转压板、摇臂、底板通过定向钉、铰链座、铰链轴合件、铰链座合件的连接构成了自由度为1的滑块机构。两套滑块机构共用底板,相对于底板的对称中心线,由轴座、伸缩机构构成一个76 mm宽的U形槽,伸缩机构中的伸缩轴上端面于水平面形成9°夹角,配合定位钉,从而实现了对前桥总成6个自由度的完全限制。

当左右两个铰链座随各自相连的伸缩机构向上移动时,左右两个钩形回转压板绕各自配合的铰链轴合件分别向左、向下,向右、向下摆动,从而使两套滑块机构中的钩形回转压板的上端、限位螺钉合件各自在水平方向上增大相互间的距离,以便于前桥总成在该定位机构中起吊、搁置。当前桥总成通过定位钉搁置在该定位夹持系统时,在前桥总成自身重力的作用下,伸缩机构中的弹簧力不足以抵抗工件重力而使升降机构向下移动直到伸缩轴下端面与轴座上端面完全接触而终止。与此同时,左右两个钩形回转压板带动其上的限位螺钉合件彼此相对移动,直到够新回转压板上的Φ10孔中心与摇臂上的Φ10孔中心同轴,限位螺钉合件压紧端与工件接触而停止。

锁销与气缸紧密连接,且由气缸活塞杆的运动带动锁销进入或退出由摇臂与钩形回转压板构成的Φ10同轴孔,实现机构的锁定与解锁功能。两组轴座与伸缩机构构成一个U形槽,每个托架总成上共有两套相同的共用对称平面的U形槽。伸缩机构的升降运动带动钩形压板实现对工件的夹持与打开。

2.2 工件定位与夹持

前桥总成通过吊具起吊上回转平台,前轴梁的工字形部分与定位夹持系统的U形槽相合,其中9°斜面有两颗Φ20的定位钉与前轴梁上的两个Φ21孔相合,限制前桥总成的一个移动自由度,同时在工件翻转过程防止由于工件与工装间限位方向的间隙而造成的工件在工装上的滑动冲击,保证工件在翻转过程中的安全平稳。工件在定位夹持系统的U形槽内和9°斜面及两颗定位钉的作用下,所有自由度得到全部约束。同时,工件通过与伸缩机构的9°斜面将自身重力加载在伸缩机构的轴向上,克服伸缩机构的弹力迫使其下移,最后与轴座的上端面接触而停止。伸缩机构通过铰链座及铰链轴合件带动钩形回转压板在摇臂及其铰链轴合件的限位下按照给定的轨迹运行,致使4个压紧螺钉压紧端与前轴梁的大平面接触,此时,钩形回转压板与摇臂的Φ10孔轴心相合,启动气缸,销轴在气缸的作用下进入Φ10的孔中实现对钩形回转压板位置的锁定,进而完成对前桥总成的夹持锁定,保证了工件在翻转过程中全方位定位夹持而安全运行。其中锁销的直径大小及所用材料及热处理的相关技术参数,依据工件翻转过程中钩形回转压板的结构特点的受力分析,按前桥总成总质量为1 t加上适当的安全系而计算出锁销所受到的剪切力及挤压力,最后根据材料的许用应力,从机构紧凑、合理、安全方面等校核确定[3]。

3 托架总成

托架总成结构如图3所示,由图可知,托架总成由托架焊接本体、螺栓连接件、连接螺栓、连接板、双头螺杆、连结板等部分组成。其中连接螺栓和连接板、双头螺杆、连接板以及定位夹持系统中的连接件3将托架总成与定位夹持系统连接一体,每个托架总成上共有两个定位夹持系统,两个定位夹持系统中的U形槽彼此等高且对称于托架总成的横向中心平面。通过对双头螺杆的调节可实现对两个定位夹持系统的间距的调整,从而达到快速适应不同参数的前桥总成的装配、翻转需要,满足装配流水线生产柔性化需要[4]。

1-托架焊接本体;2-螺栓连接件;3-连接螺栓;4-连接板;5-双头螺杆;6-连结板。

4 电机、减速器及传动系统

4.1 电机减速机的选型

根据工作现场实际情况,结合前桥总成的结构特点,该翻转平台的最大扭矩设计为4 000 N·m,每天工作时间16小时,电机启动频率720次/小时,电机负载类型为重冲击载荷[5]。求得所用电机的额定功率1n。

1n≥1·s=4.01×1.7=6.817 kW (2)

2n≥2·s=4000×1.7=6800 N.m (3)

式中,1为电机输出功率;2为减速机输出扭矩;2为减速机输出转速;为传动效率;1n为电机额定功率;s为减速机使用系数;2n为选用输出扭矩。

按照重冲击载荷线对应电机启动频率720次/小时,电机工作时间16小时对应的减速电机使用系数s≥1.7。电机传动效率=0.94(三级齿轮传动)。减速机输出转速2≤9 r/min。最后根据相关减速电机选型手册确定所用减速电机额定功率为7.5 kW,减速机输出转速为9 r/min,使用系数s为1.75,传动比=159。

4.2 传动系统

传动系统结构如图4所示,依靠链条和链轮的作用,其将减速机输出的转矩传送给转动梁总成(参见总布置图),使其按照设计要求带动前桥总成旋转180°。该系统主要由防护罩、链轮、隔套及端盖合件、链条、支承板、圆锥滚子轴承、轴承润滑油杯、轴承座、隔套、连接件、链条张紧轮机构、限位板合件、平键、链轮、油盆、润滑油等部件组成。由于该翻转平台的特殊性要求,一旦电机停止运行,减速机构中的制动系统同步工作将减速器输出轴的回转动作完全刹车,通过链条张紧轮机构对链条的松紧控制,保证前桥总成在翻转过程中其启动与停止状态与减速机电机达到同步,其强度与精度及其安装质量必须严格保证。

1-防护罩;2-链轮;3-隔套及端盖合件;4-链条;5-支承板;6-圆锥滚子轴承;7-轴承润滑油杯;8-轴承座;9-隔套;10-连接件;11-链条张紧轮机构;12-限位板合件;13-平键;14-链轮;15-油盆;16-润滑油。

4.2.1传动链与链轮的选型与设计

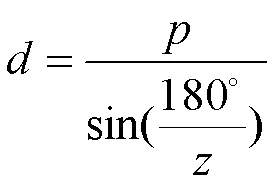

整个翻转平台的动力扭矩按4 000 N·m,减速机转速不大于9 r/min,链轮布置方式为单排,传动比=2,以此作为传动链选型和链轮设计的依据[6]。

由于减速机输出转速不大于9 r/min,根据减速机输出轴尺寸及其整体外形尺寸,预估主动轮分度圆直径在300 mm左右,为此,初步确定传动链的工作拉力t=2.667 t。由于传动链速度= 0.141 m/s,传动链的设计计算按静强度计算。

静强度满足条件:

式中,min为传动链单排极限拉伸载荷;A为链传动工况系数,取值1.5;t为传动链工作拉力。

由式(4)可得:min≥4At≥160 000 N

查表可得传动链型号选用为 8A GB 1243.1-83,单排极限拉伸载荷min=168 000 N。链轮主要尺寸:预估链轮分度圆直径=300 mm,推算链轮齿数:

式中,为分度圆直径;为传动链节距;为链轮齿数。

查表得:=44.45 mm。

其余相关参数的计算:

齿顶圆直径:

齿根圆直径:f=-r=272.838 mm

齿宽:f=0.951=23.959 mm

倒角宽:0.1≤a≤0.15,取a=5 mm

倒角半径:x≥=44.45 mm,取x=45 mm

轮毂直径:1.6k≤≤2k<g,取=180 mm

轮毂长度:1.2k≤≤2k,取=150 mm

链轮量柱测量:

同理,根据传动比=2可求出从动动轮(大链轮)的各种参数。

5 升降系统

升降系统结构如图5所示,该升降系统由调速阀、支座焊接合件、升降气缸、电磁换向阀、消声器、直线轴承组件、导柱、锁紧螺母、调整螺母、球面垫圈、支承块、垫片等组成。系统工作前需要运用调速阀分别对两个升降气缸的运行速度进行调试,使两个气缸的运行速度保持一致,同时通过调整螺母使其两个支撑块的上平面保持共面且水平,然后由锁紧螺母8进行锁紧固定[7]。

1-调速阀;2-支座焊接合件;3-升降气缸;4-电磁换向阀;5-消声器;6-直线轴承组件;7-导柱;8-锁紧螺母;9-调整螺母;10-球面垫圈;11-锁紧螺母;12-支承块;13-锁紧螺母;14-垫片。

系统工作过程:前桥总成通过翻转机构完成180°翻转后停止在升降系统的两个支承块形成的共面正上方,升降系统中控制两升降气缸同时动作的接近开关在事先调整好的感应范围内动作,进而导致控制两升降气缸的电磁阀换向阀动作,两升降气缸在各自调速阀的控制下,托举各自的支承块在竖直方向上同步匀速上升,当两支承块的上平面与前轴梁的大平面接触后继续上行到预设位置停下,此时前桥总成的全部重量完全作用在两支承块上且均分。随后,对应该前桥总成的定位夹持系统中的四个伸缩气缸动作,四个Φ10的锁销在各自伸缩气缸的作用下退出定位孔,完成对前桥总成的解锁[8]。前桥总成解锁后,控制两升降气缸的电磁阀换向阀接到电控指令动作,两升降气缸带动各自支承块同步匀速下行,解锁后的前桥总成随支承块下降,直到整个前桥总成完全定位作用在传送装置上而停止,两升降气缸带动支承块继续下降到指定位置停止,此时,传送装置动作,带动前桥总成离开该翻转平台进入下一工位。此时,操作者启动控制按钮,翻转机构带动另一已装配好的前桥总成进行180°翻转,升降系统进入下一个工作循环周期。

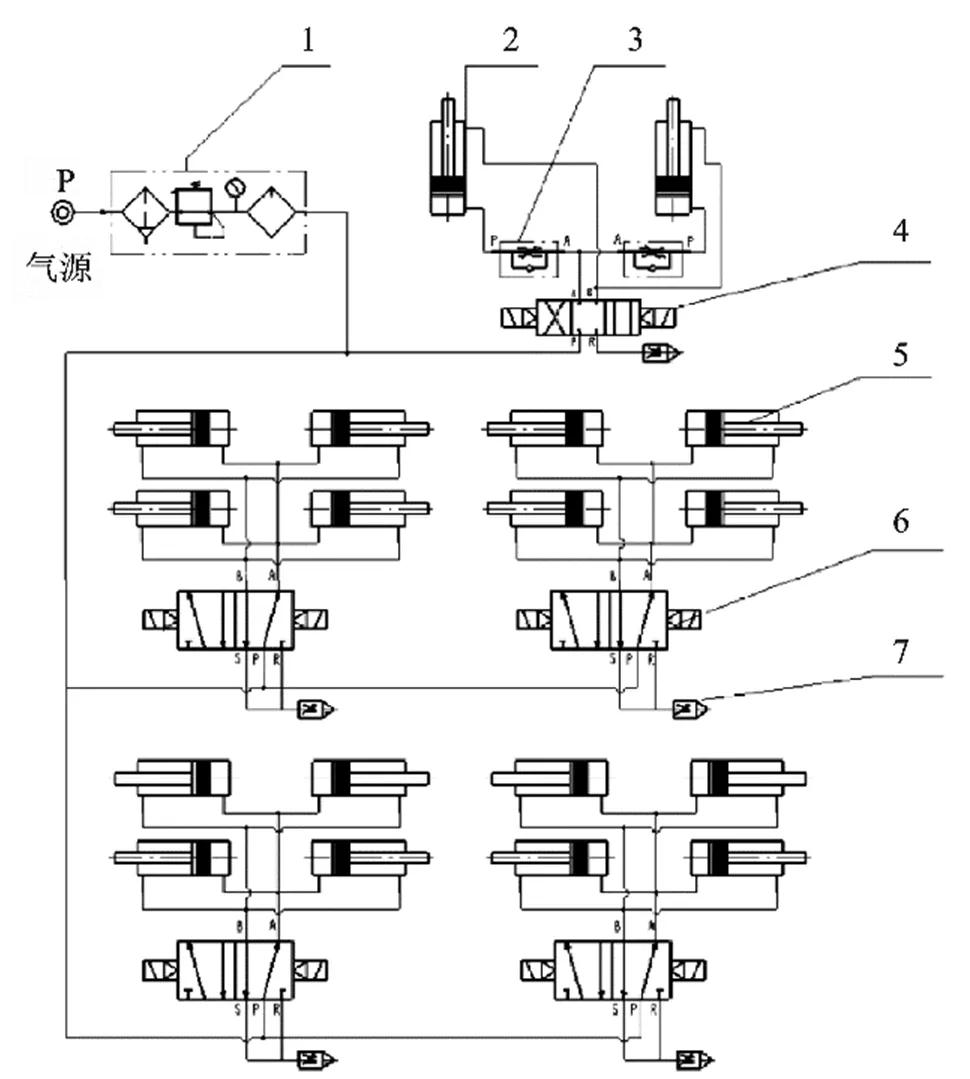

6 电、气路系统

该翻转平台工作过程采用可编程逻辑控制器控制完成,具体实施步骤如下:

1)启动电源,整个系统处于待机状态;

2)操作者将汽车前桥总成起吊定位到翻转平台的定位夹持系统上,然后对其进行相关的工序装配,完成后,操作者启动翻转平台控制按钮,对应前桥总成的定位夹持系统动作,4个伸缩气缸带动各自的定位插销进入定位孔中,完成对该前桥总成的6个自由度的限制[9];

3)前桥总成6个自由度限制完成后,电机启动,在可编程逻辑控制器(Programmable Logic Controller, PLC)输出指令的控制下,带动翻转机构实现对前桥总成180°的翻转,随后制动停止;

4)当前桥总成完成180°翻转停止后,升降系统的接近开关在感应范围内动作,升降气缸带动支承块在竖直方向上向上移动,直到将前桥总成向上托举到预定位置停止;

5)升降气缸停止动作后,对应该处的定位夹持系统中的4个伸缩气缸动作,将4个定位插销从定位孔中移出,完成夹持系统对前桥总成的自动解锁;

6)前桥总成解锁后,升降系统再次启动,带动前桥总成向下移动,前桥总成向下移动直到其完全定位在传送装置上后停止,此时,升降系统继续带动托举前桥总成的支承块向下移动到预定位置停止;

7)升降系统向下移动停止后,传送装置启动,带动前桥总成离开翻转平台进入下一道工序的工位;

8)在第5-8步过程中,操作者重复第2步骤工作,翻转平台进入下一个循环周期。

图6为该翻转平台的气路系统原理图,由过滤、减压、油雾三联件、升降缸、调速阀、电磁阀、伸缩缸、消声器构成。其中三联件把从气源来的高压气进行杂质过滤,压力调整、最后将过滤、减压处理后的高压气进行油雾处理,这样处理后的高压气可以对活塞起到润滑保护作用。升降缸、调速阀、伸缩缸的作用在前面部分已作叙述,电磁阀4、电磁阀6接受PLC的输出指令完成对各自对应气缸动作的控制,消声器起到降噪作用,保证整个工作环境不因高压气的排出而出现不安全状况[10]。

1-三联件;2-升降缸;3-调速阀;4-电磁阀;5-伸缩缸;6-电磁阀;7-消声器。

7 结束语

该前桥总成翻转平台自投入使用以来,较好地满足了生产厂家前桥总成的部分分装及翻转需要,使以前需要2个生产工人生产才能满足的流水线节拍减少到现在只需要1个生产工人就能完成本工序的前桥总成装配、翻转、转运到下工序的一系列工作,且生产周期由原来的6分钟减少到现在的5分钟,通过与前桥总成自动传送装置的配合,实现了底盘装配自动化生产。按目前重型汽车行业每年支付一个产业工人平均费用为16万计算,企业发生在产业工人每小时的费用(包括:劳动力成本、管理费用、能耗及设备折旧等)按150元/小时计算,按国家法定年工作时间250天,每天工作时间8小时,三班制工作计算,使用该翻转平台每年可为企业节约相关费用63万元。原来的工序是由工人首先借助行车和专用吊具将前桥总成起吊到专用分装平台上定位夹紧,然后将制动分室、转向节臂、转向减振器装配在前桥总成上,分装完成后,工人再次借助行车和专用翻转吊具实现对前桥总成的翻转,翻转完成后再由行车将其吊到下一个工位。整个过程行车使用频繁,且由于吊绳直接与前桥总成的制动鼓接触造成了对前桥总成的漆面损伤,且在翻转过程中由于靠前桥总成自身重量翻转,对行车产生了较大的重力势能冲击,存在严重安全隐患。研制此前桥总成翻转平台后,上述弊端完全杜绝,减轻了工人劳动强度,提高并稳定了底盘装配质量,提升了生产效率,满足公司降本增效、提质上量的形势要求。

[1] 赵亮,翟来涛,于波,等.一种变速器挡位拨块装配工装设计[J].汽车工艺与材料,2017,3(3):52-56.

[2] 杨丽琴.人字齿装配工装的设计[J].机械制造,2017,5(5):71-72.

[3] 《机械设计手册》编委会.机械设计手册[M].北京:机械工业出版社,2007.

[4] 徐灏.机械设计手册[M].2版.北京:机械工业出版社, 2003.

[5] 通宇变速机械有限公司.TR系列斜齿轮减速电机[M].台州:通宇变速机械有限公司,2023.

[6] 李明星,岳海豹.卷筒制动盘加工工装设计研究[J].机械工程与自动化,2020(4):100-101.

[7] 郑伟,孙见君,牛韬,等.一种汽车轮毂柔性加工夹具的设计与分析[J].机械设计与研究,2019,35(2):132- 136.

[8] 甘彪.可调心式卡盘在轴类偏心零件加工中的应用[J].中国技术新产品,2020,1(14):67-69.

[9] 牛韬,孙见君,张玉言.汽车轮毂柔性加工自动化生产线开发技术分析[J].机械制造与自动化,2017,46(6): 216-218.

[10] 高建罡,任肃铰.卡簧拆卸工具的使用及改进[J].金属加工(冷加工),2018(12):51-54.

The Design ofthe FlippingPlatform for Heavy Commercial Vehicles Front Axle

WEN Chengqin1, HUANG Weizhong*1, ZHOU Shaopeng1, WEN Zhili1, ZHOU Chengye2, QIN Ziying1

( 1.School of Logistics and Transportation, Guangxi Vocational and Technical College of Logistics,Guigang 537000, China; 2.SAIC Hongyan Automobile Company Limited, Chongqing 402360, China )

By analyzing the process of heavy commercial vehicle chassis assembly line and combining with the structural characteristics of the front axle assembly of heavy commercial vehicles, a work platform has been developed to achieve automatic flipping of the front axle assembly of heavy commercial vehicles. This automatic flipping platform can eliminate safety hazards during manual flipping, improve labor productivity, and integrate the positioning, assembly, and flipping of the current front axle assembly into one platform, shortening the process time from 6 minutes to 5 minutes, improve the automation level of the assembly line and achieve increased production capacity.

Flipping platform; Positioning and clamping system; Logic control elements; Double acting cylinder

U466;TH122

A

1671-7988(2023)18-122-08

温承钦(1985-),男,硕士,高级工程师、副教授,研究方向为工装夹具设计、机床维修与改造,E-mail: 137600038@qq.com。

黄维忠(1984-),男,研究方向为高职教育技术,E-mail:wcq520xy@163.com。

广西高校中青年教师科研基础能力提升项目(2023KY2050):一种商用车整体式桥壳加工工艺分析和液压夹具设计和研究;广西教育科学“十四五”规划2022年度专项课题(2022ZJY2115):高职院校劳动教育体系构建及实施路径研究——以广西高职院校为例;广西职业教育教学改革研究项目(GXGZJG2022B114):基于工作过程系统化中高职衔接新能源汽车专业核心课程的开发与研究;广西高校中青年教师科研基础能力提升项目(2022KY1943):一种NTC负温度系数温度传感器特性实训板研制的探索与研究。

10.16638/j.cnki.1671-7988.2023.018.024