某车型传动系冲击噪声问题分析

汪卫刚,王长军,李真林

某车型传动系冲击噪声问题分析

汪卫刚,王长军,李真林

(陕西汉德车桥有限公司,陕西 西安 710200)

随着汽车电动化的普及,市场对整车噪声、振动与声振粗糙度(NVH)性能要求越来越高。另外因为电机扭矩响应相比发动及更加迅速,传动系统的冲击噪声会更加明显,极大地影响了整车的舒适性。文章针对某车型传动系统的冲击噪声,进行了系统的分析研究。基于台架的NVH测试手段对油温、齿轮油黏度及扭矩爬升斜率、扭矩峰值、齿侧间隙等五个因素进行了细致对比测试验证,通过对测试信号的时域分析,确定了关键影响因素及零部件,为冲击噪声的解决方案提供了相关解决思路。

传动系冲击噪声;台架NVH测试;时频分析

随着人民生活水平的不断提高,人们对整车舒适性的要求也越来越高。传动系统(包含减速器、驱动桥、传动轴)作为汽车中的重要组成部分,主要起到降速增扭的作用,其常见的噪声、振动与声振粗糙度(Noise,Vibration, Harshness, NVH)问题包含齿轮啸叫声及冲击噪声,对整车NVH性能影响至关重要[1-2]。对于传动系NVH问题的分析研究不仅需要考虑其在正常行驶中的表现,更要考虑在特殊工况下引起的NVH问题。近几年,赵忠伟等[3]通过多体动力学模型的建立,分析了变速箱产生敲击的原因,并提出相关解决方案;严生辉[4]通过控制变量法,得出了扭矩斜率、非负扭矩对冲击噪声的影响。

传动系统冲击噪声会在整车各工况下均会产生,影响因素较多。总体来说,按照产生冲击噪声的工况可以初步分为起步踩油门瞬间和制动瞬间工况、匀速行驶工况、松油门滑行工况、加速及制动工况等四种。

对于后三种工况下出现的持续或者间歇性冲击噪声,主要影响因素包含电控策略、零部件损坏、传动轴角度等。本文主要针对第一种工况下产生的冲击噪声进行分析与研究,对其他工况下产生的冲击噪声进行简要的总结性概括说明。

冲击噪声的振动源主要来于驱动桥、变速箱等传力机构。所以本文通过对驱动桥内部相关影响因素的试验设计,对传动系冲击噪声进行了系统的分析验证。

1 测试概况

驱动桥位于传动系统的末端,主要作用为承载和增大扭矩。对于齿轮传动来讲,为了确保其正常的润滑及运行,需要一定的齿侧间隙存在,如图1所示。

图1 齿侧间隙示意图

车辆松油门反拖或制动时,轮胎反拖发动机,被动锥齿轮反拖主动锥齿轮,反齿面啮合。当踩油门瞬间,发动机传递过来的扭矩导致主动锥齿轮瞬间带动被动锥齿轮,由于齿侧间隙的存在,会出现冲击噪声。该能量与传动系统间隙、冲击扭矩以及扭矩爬升斜率等关系较大,本文对相关影响因素进行了逐次验证。

本次试验样品如表1所示,为相同型号产品,齿侧间隙略有区别。

表1 车桥信息

桥型齿侧间隙/mm 车桥A0.24 车桥B0.30

2 对比试验设计

2.1 试验目的

通过模拟整车起步工况及制动转驱动工况下,冲击能量的大小来对比传动系冲击噪声的重要影响因素。

对比项目有齿侧间隙:分别对比0.24 mm及0.30 mm对冲击能量的影响;齿轮油温度:对比40 ℃及70 ℃的影响;齿轮油黏度:对比85W-90及85W-140型号的齿轮油;峰值扭矩爬升斜率:按照相同的峰值扭矩分别采用不同的爬升时间来对比冲击能量大小。

2.2 试验条件

为保证数据真实有效,便于后期数据分析,两根桥的传感器放置位置相同。数据测试时在半消声室内,2 m内无音波障碍物,无其它干扰异响。

主要测点位置:1)麦克风位于车桥桥包中心正后方300 mm;2)振动传感器贴于车桥桥壳正上方平面处。

传感器采用振动加速度传感器,测试稳定性较好。因齿轮冲击能量通过齿轮传递至轴承及减速器壳体,再通过桥壳传递至车架,因此测点位置放置在桥壳位置可以更精准的评价测试结果。测试台架如图2所示。

图2 测试台架

3 试验数据分析

3.1 不同齿侧间隙的对比分析验证

为模拟整车松踩油门瞬间的驱动桥主减速器冲击噪声,1)台架设定初始状态为反拖工况,输入扭矩为-200 Nm,车速为10 km/h;2)2 s内切换为正车驱动工况,输入扭矩为1 500 Nm。评价整桥振动结果如图3所示。

图3 动桥振动时域图

根据图3测试数据可知,在油温40 ℃下,车桥A的冲击能量为1.36;车桥B的冲击能量约2.10。

3.2 不同温度下撞响声对比

测试工况同小节1,对比油温40 ℃及70 ℃时,车桥主减速器齿面切换时撞击振动能量,测试数据如图4所示。

图4 驱动桥振动时域图

根据图4测试数据可知,70 ℃油温下冲击能量(2.31)明显大于40 ℃油温下的冲击能量(1.36)。

3.3 不同黏度齿轮油撞响声对比

测试工况同小节1,对比不同黏度齿轮油撞响声对比。齿轮油型号分别为85W-90、85W-140测试数据如图5所示。

图5 驱动桥振动时域图

车桥A加注的齿轮油为85W-90,更换85W- 140齿轮油后,冲击能量明显增加,由1.3增大至2.2。

结合图5分析,齿轮油黏度及流动性均会对冲击噪音产生影响,因85W-140齿轮油黏度较高,理论来看,齿轮油黏度增大,会改善齿轮之间的冲击能量,根据前期台架验证情况来看,齿轮油黏度增大,齿轮的啮合噪音会有轻微改善。

本次试验结果分析,冲击噪音增大的原因为流动性差导致齿面之间无法形成稳定的油膜,在部分冲击工况下,能量反而明显增大。

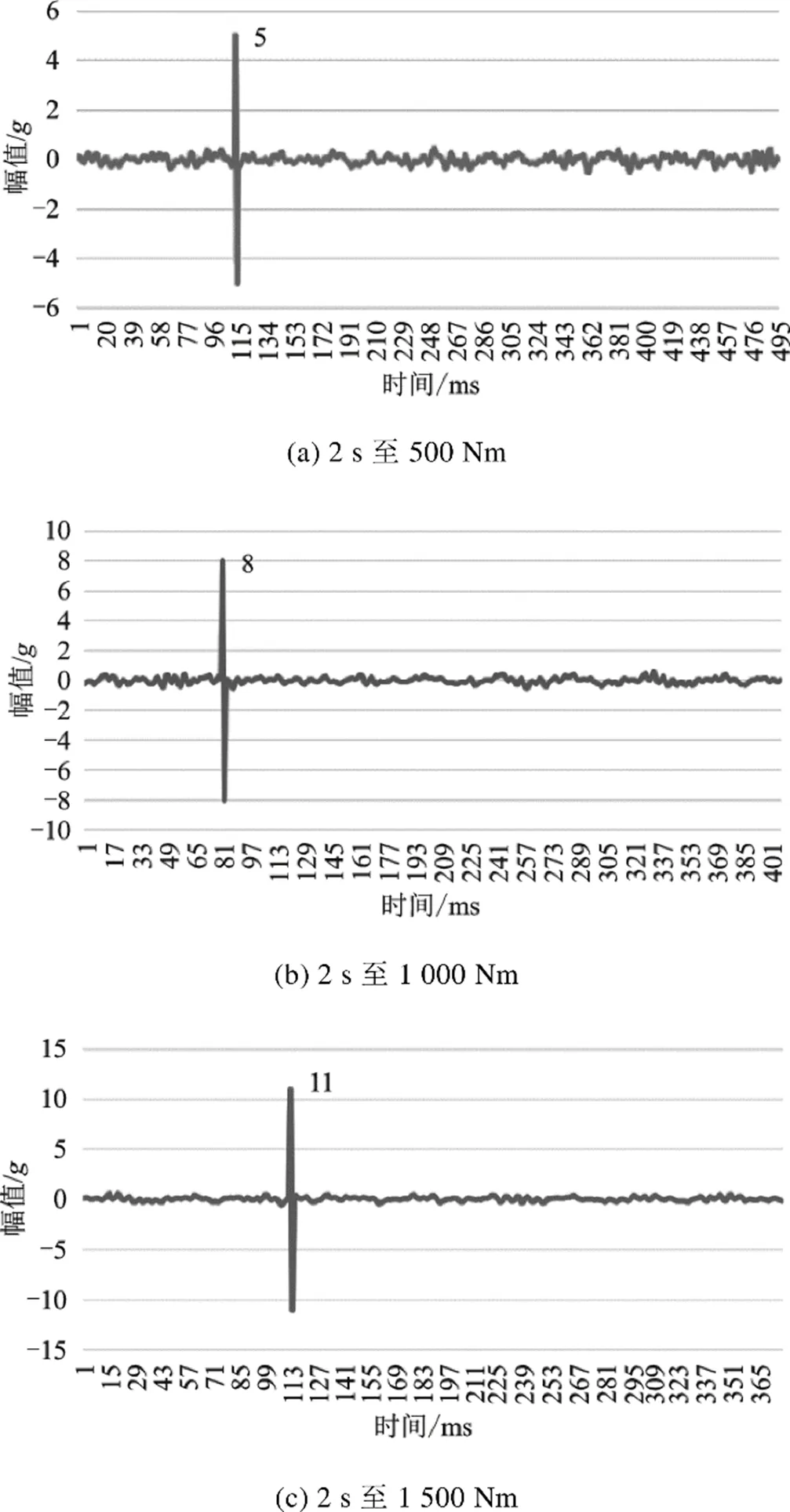

3.4 不同爬升斜率下油撞响声对比

测试工况:1)保持车桥主减速器反齿面啮合;2)对比不同斜率下的冲击振动。

图6为相同的扭矩爬升时间,不同的峰值扭矩下,冲击能量的对比幅值。

图6 驱动桥振动时域图

按照相同试验方法,分别由4 s及6 s爬升至500 Nm,测试峰值振动加速度分别为2.3、2.2。

根据图6测试数据对比。可以确认,1)扭矩越大,冲击能量越明显;2)扭矩爬升斜率越大,冲击能量越明显。

因此,对于纯电动车型来说,因电机响应很快,在踩油门瞬间1 s内即可达到峰值扭矩,较容易出现此类冲击噪声。以上测试数据如表2所示。

表2 整车制动转驱动瞬间振动加速度

变量振动加速度 间隙/mm0.241.36g 0.302.10g 油温/℃401.36g 702.31g 齿轮油黏度85W-901.3g 85W-1402.2g

表3 整车起步瞬间振动加速度

测试工况振动加速度 驱动扭矩2 s爬升至500 Nm5g 驱动扭矩2 s爬升至1 000 Nm8g 驱动扭矩2 s爬升至1 500 Nm11g 驱动扭矩4 s爬升至500 Nm2.3g 驱动扭矩6 s爬升至500 Nm2.2g

综合以上数据来看,以下几个方案可以显著改善传动系统的冲击噪声:1)优化传动系统的间隙;2)对于纯电动车型,增加贴齿扭矩,即以小扭矩来实现齿面的快速切换,避免较大的冲击能量;3)优化整车隔振,改善振动传动路径;4)优化扭矩爬升斜率;5)通过齿轮油添加剂等方式,改善齿轮油的运动黏度。

4 整车控制层面

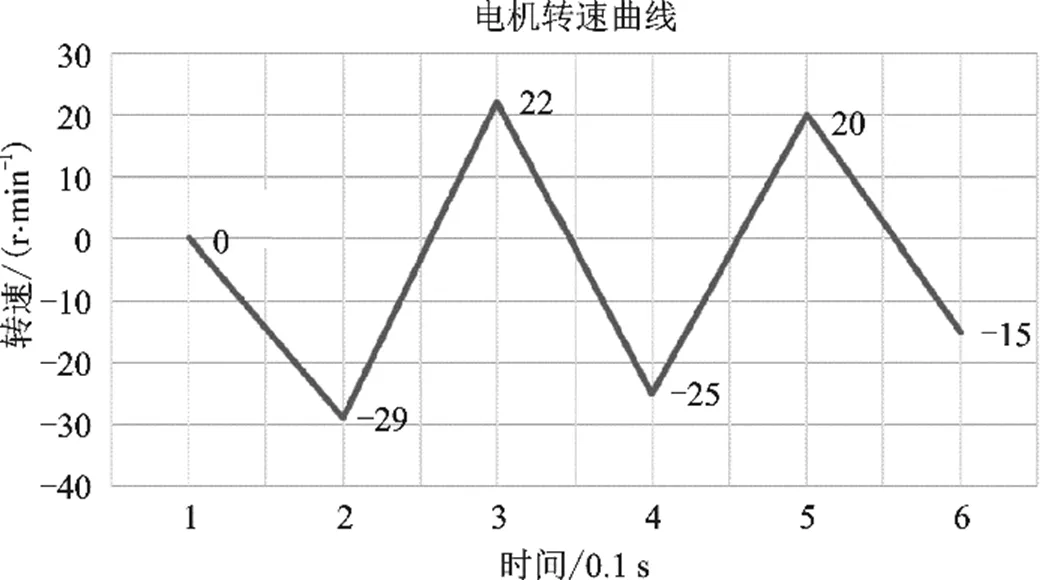

除以上常见的影响因素外,整车控制层面的异常,同样会导致车辆在起步过程中产生冲击噪声。

车辆在倒车行驶时,电机控制器响应了整车控制器的请求发出了-29 r/min的负转速,随后转速变为22 r/min的正转速,频繁出现正负转速,如图7所示。

图7 整车报文

当低速行驶车辆转速在正负波动时,驱动桥主减速器锥齿轮啮合齿面也会在频繁切换,因齿侧间隙的存在,会产生频繁的敲击,最终产生冲击噪声,影响整车舒适性。

5 整车总布置层面

随着近几年新能源车型的增多,短期内仍然以电机+传动轴+驱动桥的方式为主,即油改电车型,但因电机的反拖阻力与发动机+变速箱的反拖阻力差异较大,因此在整车传动轴夹角过大的情况下,高速工况易产生明显的敲击噪声。

此类问题的分析解决,仍然建议以优化整车布置为主,可以解决此类问题。另外,可以通过增加反拖扭矩的方式改善此类问题。

6 结语

通过对传动系统冲击噪声的设计分析与验证。从设计方面,为了规避冲击噪声的出现,建议优化传动系统的布置,减小传动轴夹角,确保扭矩及转速的稳定控制,并适当减小传动系统的间隙,避免后期样车阶段出现此类问题。

通过对各工况下传动系冲击噪声进行分析总结,提供了相关的改进思路及方案。

[1] 吴光强,栾文博.汽车传动系相关NVH问题的动力学研究论述[J].机械工程学报,2013,49(24):108-116.

[2] 谭祥军.从这里学NVH[M].北京:机械工业出版社, 2018.

[3] 赵忠伟,张晓明.DCT变速箱齿轮敲击改进及优化[J].北京汽车,2021(4):24-29.

[4] 严生辉.某乘用车传动系Clunk噪声分析与控制[D].重庆:重庆理工大学,2022.

Analysis on Impact Noise of a Certain Vehicle Transmission System

WANG Weigang, WANG Zhangjun, LI Zhenlin

( Shaanxi Hande Axle Company Limited, Xi'an 710200, China )

With the popularization of vehicle electrification, the market demands more and more noise,vibration,harshness(NVH) performance. In addition, because the motor torque response is faster than the start and start, the impact noise of the transmission system will be more obvious, which greatly affects the comfort of the vehicle. This paper focuses on the impact noise of the transmission system of a certain model, conducts a systematic analysis and research on the impact noise of the transmission system of a certain vehicle model. The NVH test method based on the bench has carried out detailed comparative test verification on four factors, including oil temperature, gear oil viscosity, torque climbing slope and torque peak value. Through time-domain analysis of the test signal, key influencing factors and components are identified, providing relevant solutions for the solution of impact noise.

Transmission system impact noise; Bench NVH testing; Time-frequency analysis

U462

A

1671-7988(2023)18-106-05

汪卫刚(1983-),男,工程师,研究方向为车桥总成装配工艺技术、车桥总成典型故障分析处理、车桥产品性能分析优化等,E-mail:15009291234@139.com。

10.16638/j.cnki.1671-7988.2023.018.021