某高效汽油机正时盖板声学性能优化

章家续,唐 秀,王国刚*

某高效汽油机正时盖板声学性能优化

章家续1,唐 秀2,王国刚*1

(1.安徽江淮汽车集团股份有限公司 发动机公司动力研究院,安徽 合肥 230601;2.安徽海轩教育科技有限公司,安徽 合肥 230601)

正时盖板作为混动专用高效汽油机的重要结构组成部分,其声学性能直接决定着整机辐射噪声的大小。在对一款新开发的混动专用高效汽油机做噪声、振动与声振粗糙度(NVH)测试时,发现该发动机前方辐射噪声在发动机四方(前方、进气侧、排气侧、上方)中处于最大值。对前方结构件进行调查,确认发动机正时盖板中存在大量局部模态,并在发动机燃烧激励下产生共振辐射噪声。通过降低发动机燃烧时最大压力升高率,并在正时盖板模态密集处增加螺栓约束,能有效降低正时盖板模态密度和振动幅值,验收测试结果表明,降低了整机辐射噪声1~2.5 dB(A),对整机噪声的降低起到了关键的作用。

汽油机;正时盖板;局部模态;辐射噪声

在当前混动市场竞争加剧的冲击下,越来越短的研发周期、越来越低的开发成本都对产品的性能开发带来挑战,如何用最短的时间满足开发需求,并取得成本、周期、性能之间的平衡是困扰主机厂的一大难题[1]。

以混动总成的噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)开发为例,没有成本优势和性能优势的混动总成,即使开发出来,在市场上也无产品竞争力,而低成本和高性能是相互矛盾的。这就要求在NVH开发阶段,需要对混动产品进行全面的声学优化,并在满足开发目标的情况下尽可能的减少成本投入,选择最优方案,避免后期的反复整改或因追求性能而造成的高成本投入。因此,可行、快捷的问题解决方案对NVH开发工程师们带来了一定挑战[2]。

本文以某款混动专用高效2.0TGDI汽油机匹配皮卡车型在NVH开发过程中遇到的发动机前方噪声大问题进行专项调查、整改,从燃烧优化和正时盖板结构优化两方面入手,快速有效地解决了该问题。

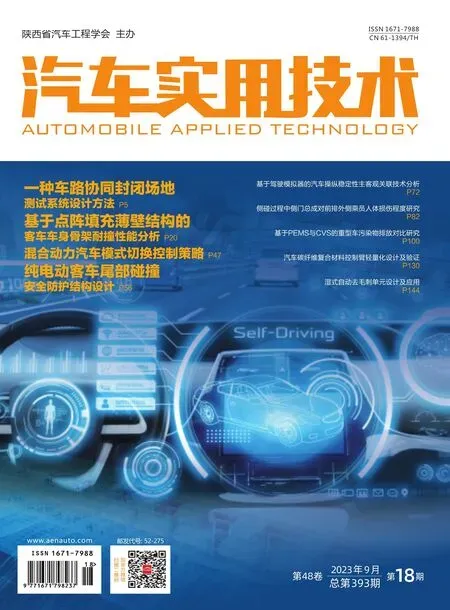

1 问题确认

该2.0TGDI匹配皮卡混动专用高效汽油机在研发阶段需对整机噪声进行测试与优化。在消声室,根据国标《往复式内燃机声压法声功率级的测定第3部分:半消声室精密法》(GT/B 1859.3-2015)进行NVH测试时发现发动机前方噪声最大,排气侧次之,进气侧与上方较小,在1000~ 5 500 r/min转速段,前方噪声较整机四方平均噪声大1~5 dB(A),如图1所示,2 000~5 500 r/min,前方噪声对整机噪声贡献巨大,因此,需对前方噪声进行专项调查[3]。

图1 某高效专用汽油机噪声测试曲线

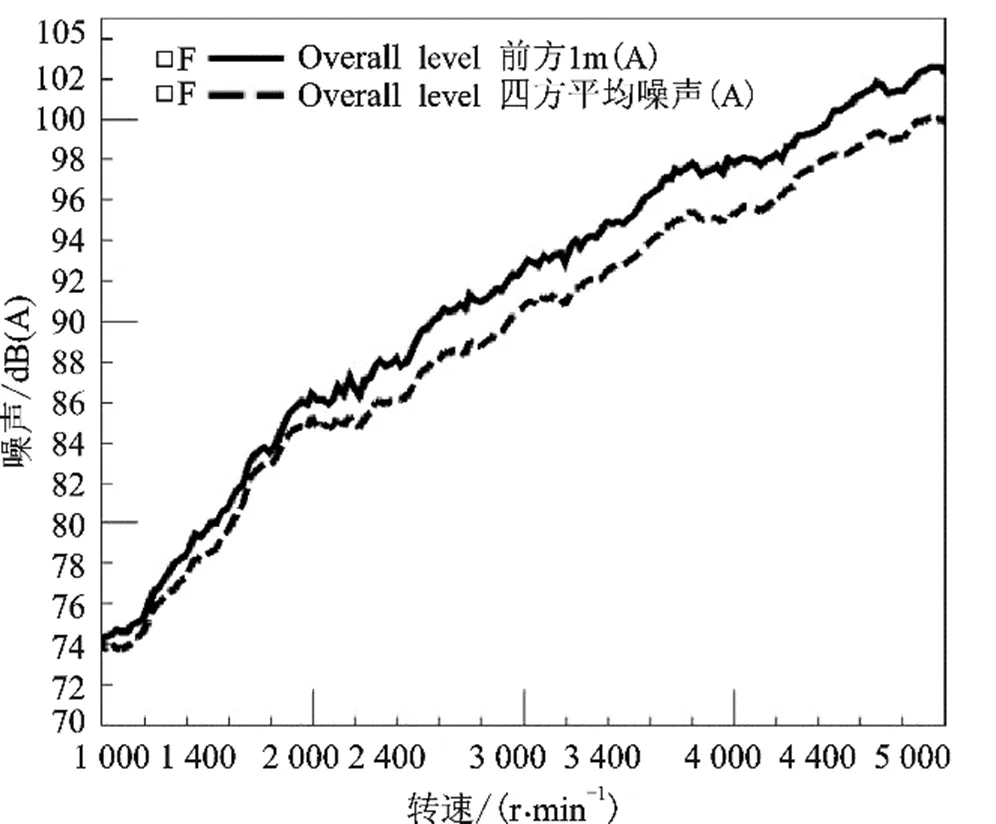

通过分析前方噪声频谱,并使用声学相机对前方噪声进行专项调查,确认发动机前方存在700~2 500 Hz共振带,如图2所示。

图2 某高效专用汽油机前方噪声测试频谱

其中声学相机显示2 000 r/min以上,700~ 1 400 Hz多条共振带噪声通过曲轴前端向外辐射,为燃烧激励较大导致的结构件共振辐射噪声。经分析,1 400~2 500 Hz频带噪声主要通过上链轮室盖向外辐射,为上链轮室盖受燃烧激励导致的共振辐射噪声。即发动机燃烧激励大并导致正时盖板共振辐射是前方噪声突出的主要原因,如图3、图4所示。

图3 700~1 200 Hz辐射噪声源

图4 1 400~2 500 Hz辐射噪声源

根据噪声传递辐射三大要素“激励源-结构路径-接受方”分析,解决发动机前方噪声大问题,需从激励源头即发动机燃烧激励、结构路径优化即正时盖板结构优化两个方向同时进行。

2 燃烧激励优化

燃烧激励是汽油机噪声激励的重要来源之一。汽油机工作时,气缸内压力急剧变化,包括由气缸内压力剧变引起的动力载荷和冲击波引起气体的高频振动。急剧升高的缸体气体压力直接作用到气缸壁,引起缸盖、轴系(活塞、连杆和曲轴)的振动,最终激励里通过缸盖、正时盖板、缸体、曲轴和油底壳等结构件传至外部,从而形成燃烧噪声。若外围结构件模态较低,引起结构共振辐射噪声,则也算是燃烧噪声的一部分[4]。

研究表明,燃烧噪声的低频成分(1~500 Hz)取决于燃烧时的最高爆发压力;燃烧激励的中高频成分(500~5 000 Hz)则取决于燃烧过程的最大压力升高率;燃烧激励的高频成分(5 000 Hz以上)则取决于气缸内混合气冲击波引起的高频振荡。由于常规的四缸直列汽油机整机辐射噪声频段主要为中高频段,所以对于四缸直列汽油机,降低其燃烧噪声的关键在于控制其燃烧时的最大压力升高率。最大压力升高率的控制取决于燃料喷射规律和着火延迟期,即在滞燃期内积聚的可燃燃油量有多少,滞燃期越长,着火前气缸内积聚的可燃混合气量越多,则燃前反应进行的越为充分,那么充分混合反应的可燃气体着火后燃烧就会越剧烈。混合气体燃烧的越剧烈,即燃烧加速度越大,则越容易激起压力振荡波,压力波振荡后的振幅也越大,压力波引起的燃烧噪声就会越大。因此,控制该高效汽油机的燃烧激励,应优先控制其压力升高率[5]。

该汽油机在20%负荷以上,绝大部分工况最大压力升高率均在4 bar/deg以上,而常规的汽油机压力升高率在3 bar/deg左右,因此,尝试将该发动机万有特性的最大压力升高率降至3 bar/deg附近,并验证其对整机振动的影响,整机振动如有下降,则证明发动机燃烧激励的下降能对整机振动起到改善效果。

对该发动机外特性工况1 000~5 500 r/min最大压力升高率进行优化,即最大压力升高率由 4 bar/deg降至3 bar/deg,测试结果表明,外特性额定点5 500 r/min工况,缸体振动加速度最大值降低20%,正时盖板振动加速度最大值降低28%,具体如表1所示。即降低最大压力升高率,整机燃烧激励下降显著,该方案有效。

表1 优化最大压力升高率整机振动幅值对比

测点振动加速度值max/g降幅/% 优化前优化后 缸体X15.5812.8517.5 缸体Y8.937.1520.0 缸体Z14.1312.0414.8 正时盖板X755428.0 正时盖板Y403220.0 正时盖板Z302226.7

3 正时盖板结构优化

发动机燃烧时的压力升高率影响的激励频段主要在500~5 000 Hz,通过图2-图4所示, 2 000 r/min以上,整机前方存在700~2 500 Hz共振带,其中700~1 200 Hz声源主要在正时盖板下方曲轴孔附近,1 400~2 500 Hz共振带主要在正时盖板上方进气凸轮盖板附近,因此,推测正时盖板存在700~2 500 Hz的局部模态,在整机燃烧的激励下,产生局部结构共振,对前方噪声产生了放大作用,需对正时盖板进行模态分析[6]。

3.1 模态分析的意义

在分析某结构的振动与噪声时,可以将任何一个振动噪声产生系统按“源-路径-接受者”的分析模型来表示。在这个振动噪声产生模型中,结构件的振动特性是该模型结构件的固有属性,也就是结构的模态参数。在对该部分进行模态分析时需要获得结构件相关的动态特征参数。结构件的振动响应等于激励力乘以频响函数,如果该结构件的频响函数在激励力产生的激励频率处刚好有峰值,那么该结构件必将因为共振产生严重的振动噪声问题。

模态分析主要有:

1)有限元模型精度控制。在进行系统性结构仿真时,必须保证各单体零部件的模型精准度,因此,必须对各单体模型进行模态校核,通过对模型的仿真模态和试验模态进行比对分析,对仿真模型进行调试,保证仿真模型的精准度,为系统模型的有限元仿真精度起到保障作用。

2)结构辐射噪声控制。结构件辐射噪声是振动模型中激励源激励结构件产生振动,振动通过结构传递到接受者附近,并向外辐射噪声,此类结构辐射噪声除了需要对激励源进行控制外,还需要通过模态的匹配和优化进行控制。

在本文中,由于该机型实物已经制作出,再通过仿真分析的手段对其进行结构模态分析,意义已经不大,因此重点通过试验测试的手段,对工作状态下的整机正时盖板模态进行测试,并判断正时盖板的固有频率和振型是否存在问题。

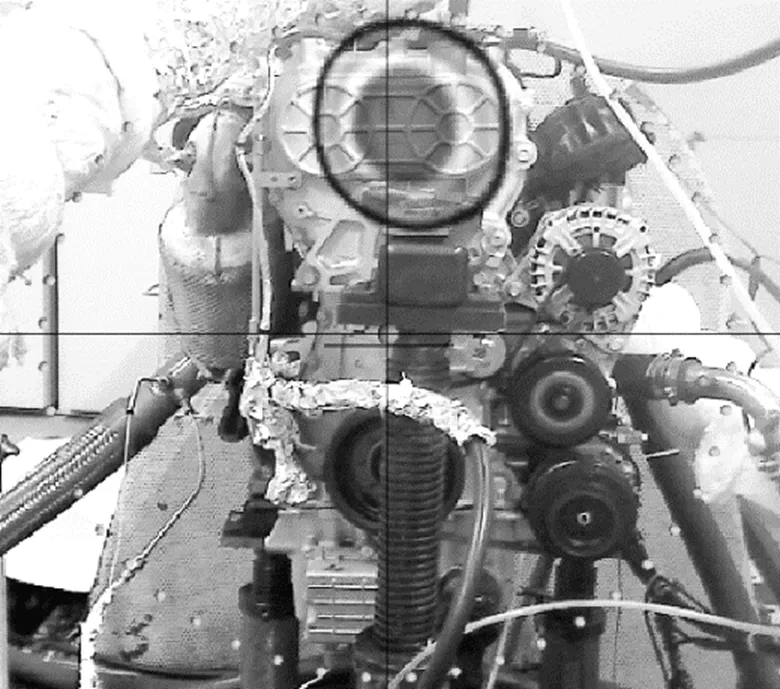

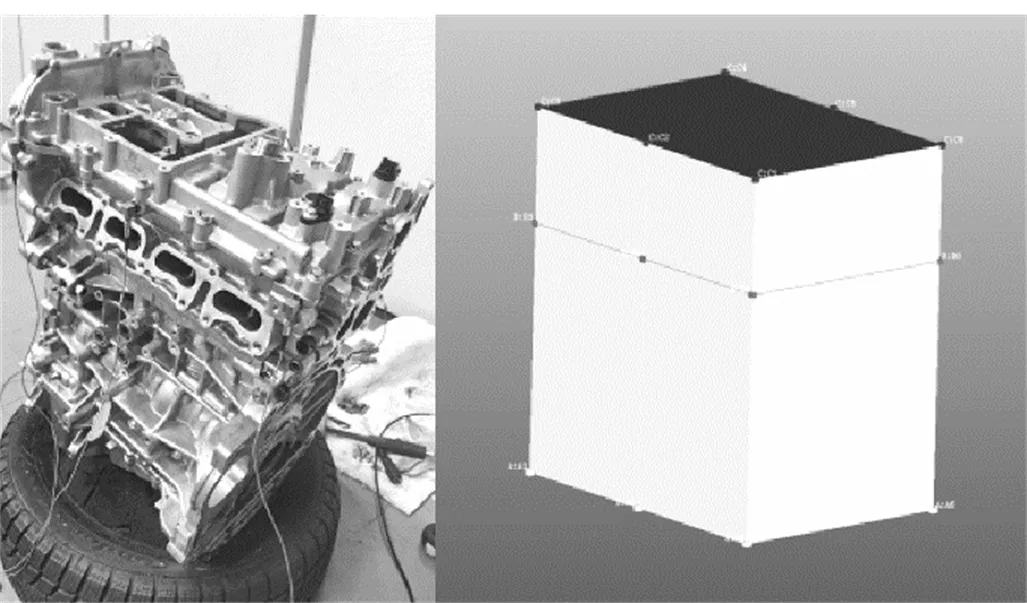

3.2 正时盖板模态测试

为了使测得的模态值更贴合发动机的实际工作状态,将整机结构件组装成一体,在此基础上测试正时盖板模态,测试状态如图5所示。

图5 整机状态下正时盖板模态测试

测试结果表明,在700~2 500 Hz附近,前方正时盖板共存在9阶局部模态,正时盖板局部模态与前方共振带频率段一致,即该发动机前方噪声大问题主因为正时盖板存在大量局部模态(700~2 500 Hz)被发动机燃烧噪声频段激起产生共振辐射噪声,对前方噪声进行了放大。需对正时盖板结构进行优化。前9阶模态数据如表2所示。

表2 油底壳前9阶局部模态

序号模态频率/Hz模态位置 1958曲轴孔上方 21 135曲轴孔上方 31 295曲轴孔上方 41 447进气凸轮轴盖板 51 573进气凸轮轴盖板 61 712进气凸轮轴盖板 71 972进气凸轮轴盖板 82 325进气凸轮轴盖板 92 522进气凸轮轴盖板

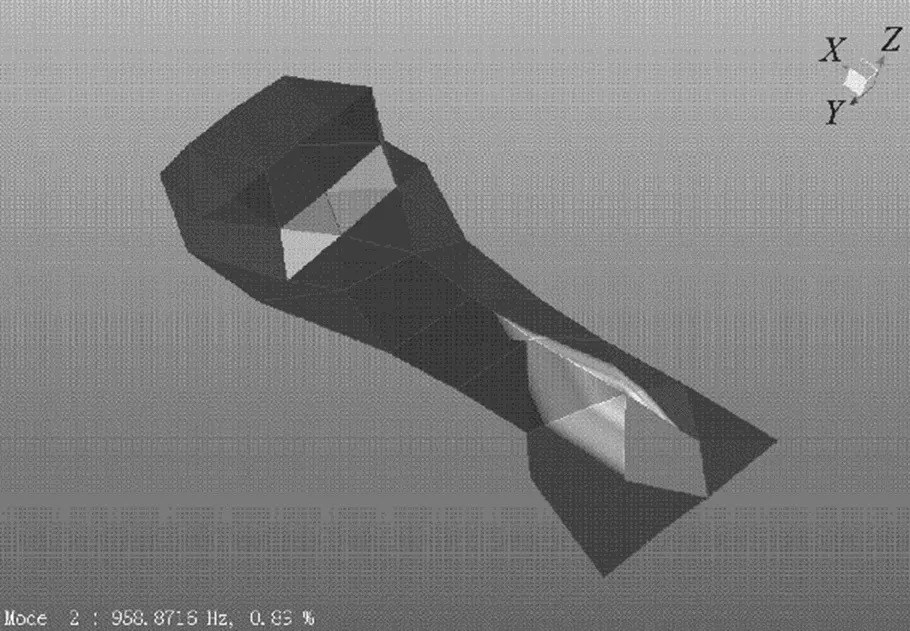

其中1-3阶局部模态阵型基本一致,在正时盖板曲轴孔上方,如图6所示。

图6 曲轴孔上方局部振型图

其中4-9阶局部模态阵型基本一致,在正时盖板进气侧凸轮轴上方,如图7所示。

3.3 正时盖板结构优化

针对曲轴孔上方与进气凸轮盖板两处结构模态密集问题,在两处振型突出位置增加螺栓约束,对振型结构面进行分割,减小噪声辐射面积,同时抑制盖板振幅,以起到降低正时盖板辐射噪声目的,如图8所示[7]。

对改制后正时盖板进行模态测试,测试结果表明,盖板改制后700~2 500 Hz模态由9个降低到5个,模态密度显著降低。改制后盖板响应值显著降低(800~1 400 Hz响应值最大由0.4 g/N降低到0.3 g/N;1400~2 500 Hz响应值最大从3.2 g/N降低到1.2 g/N),如图9所示。说明相同激励的情况下通过增加螺栓约束优化正时盖板结构,正时盖板产生振动噪声的风险显著降低,可按此方案对正时盖板进行结构优化。

4 验证测试

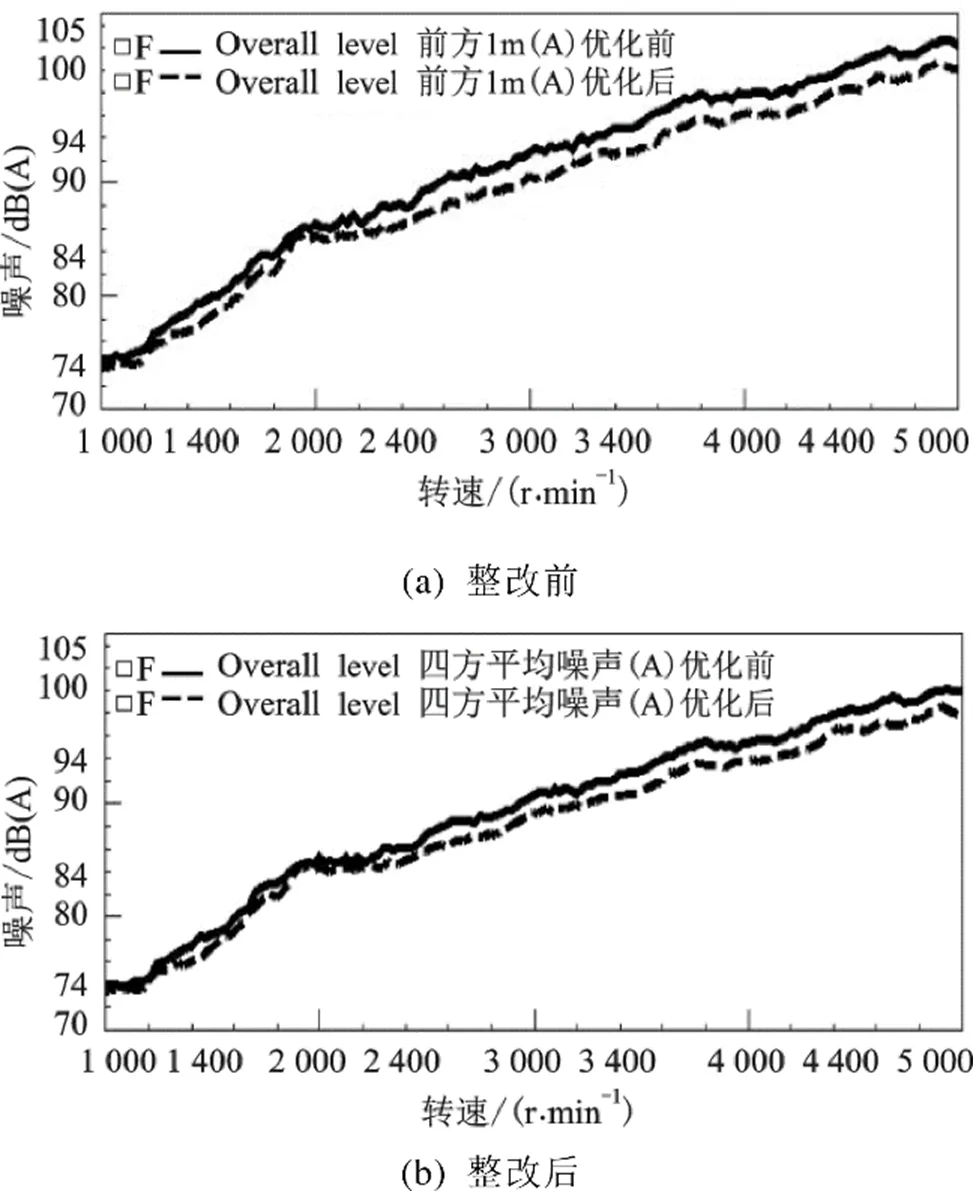

在消声室台架,根据国标《往复式内燃机声压法声功率级的测定第3部分:半消声室精密法》(GB/T 1859.4-2017)对采取两种方案后的发动机进行台架噪声复测,以验证方案最终有效性。结果表明,综合两种方案后,外特性工况2 000~5 500 r/min,整机前方噪声降低1~2.5 dB(A),四方平均噪声同时降低1~2.5 dB(A),降低显著,如图10所示,方案有效,并按此方案进行整改。

图10 整改前后整机噪声曲线对比

5 总结

本文对某高效2.0TGDI混动专用汽油机配皮卡车型在发动机NVH开发阶段发现的前方噪声大问题进行分析,确定主要原因为发动机最大压力升高率大导致的燃烧激励大和正时盖板局部模态多导致的盖板共振对前方噪声产生了放大作用。通过从降低最大压力升高率降低燃烧激励和优化正时盖板结构提高模态频率降低模态密度两个主要方向,最终达到降低前方噪声和整机噪声的目的。方案优化后,外特性工况2 000~5 500 r/min转速段整机前方噪声降低1~2.5 dB(A),四方平均噪声同步降低1~2.5 dB(A),优化效果显著。当前该方案已应用于该机型配皮卡车型,以较低的成本对整机的噪声优化做出重要贡献。

[1] 章家续,李凯.发动机噪声的产生及控制[J].汽车实用技术,2023,48(14):201-204.

[2] 舒歌群,刘宁.车辆及发动机噪声声品质的研究与发展[J].汽车工程,2022(5):403-406.

[3] 韩丹,王国刚,王金立,等.某汽油机噪声优化研究[J]. 汽车实用技术,2018,43(22):93-94.

[4] 刘瑞骏,郝志勇,闫永佳,等.汽油机燃烧噪声导致的整车异响研究[J].汽车工程,2016(10):1252-1257.

[5] 王金立,李凯,张立庆,等.某柴油机怠速燃烧噪声的试验研究[J].内燃机与配件,2016(5):13-17.

[6] 李凯,王国刚,王卓,等.基于调制分析的齿轮异响诊断研究[J].内燃机与配件,2018(38):151-155.

[7] 王国刚,王金立,李凯,等.某汽油机正时系统分析与优化[J].内燃机与配件,2017(12):27-29.

Optimization of Acoustic Performance of Timing Cover Plate of a High Efficiency Gasoline Engine

ZHANG Jiaxu1, TANG Xiu2, WANG Guogang*1

( 1.Engine Company Power Research Institute, Anhui Jiang Huai Automobile Group Company Limited,Hefei 230601, China; 2.Anhui Haixuan Education Technology Company Limited, Hefei 230601, China )

Timing cover plate is an important structural component of high efficiency hybrid gasoline engine, and its acoustic performance directly determines the radiated noise of the whole engine. In the noise, vibration, harshness (NVH) test of a newly developed hybrid special high efficiency gasoline engine, it is found that the radiated noise in front of the engine is at the maximum value in the four sides of the engine (front, intake side, exhaust side, above). A large number of local modes exist in the engine timing cover plate, and resonant radiation noise is generated under engine combustion excitation. The modal density and vibration amplitude of the timing cover plate can be effectively reduced by reducing the maximum pressure rise rate during engine combustion and adding bolt constraints at the dense location of the timing cover plate modes. The acceptance test results show that the radiation noise of the whole machine is reduced by 1~2.5 dB(A), which plays a key role in reducing the noise of the whole machine.

Gasoline engine;Timing plate; Acoustic response; Acoustic power

U467

A

1671-7988(2023)18-67-05

章家续(1983-),男,工程师,研究方向为动力总成匹配开发,NVH评价及优化,E-mail:zjx.jxzx@jac.com.cn。

王国刚(1989-),男,硕士,工程师,研究方向为动力总成匹配开发,NVH评价及优化,E-mail:461429413 @qq.com。

10.16638/j.cnki.1671-7988.2023.018.014