大学生方程式赛车立柱总成性能分析

王凤麒,赵金磊

大学生方程式赛车立柱总成性能分析

王凤麒,赵金磊

(一汽-大众汽车有限公司,吉林 长春 130022)

立柱是大学生方程式赛车中悬架系统、转向系统与车轮的关键连接部件,其性能决定了赛车的操纵稳定性、轻便性和安全性。为了使立柱总成更好满足方程式赛车的高强度使用工况,首先对立柱总成进行受力分析以及结构设计,建立立柱总成的三维模型,然后对立柱总成在制动和高速极限转弯时进行有限元分析。分析结果表明,立柱总成的应力分布情况和变形位移量均符合方程式赛车的功能要求。

方程式赛车;立柱总成;性能分析;有限元分析

大学生方程式赛车的悬架多采用双横臂独立悬架,其上下两个摆臂的长度由前后轮距、车架宽度等确定。合理地选择摆臂长度,能够使得车轮和主销的角度以及轮距变化较小,并与轮胎的侧偏刚度配合,有效提高车轮的抗侧偏能力。上下横臂通过立柱采用球头结构与车轮相连,属于无主销式悬架,上下球头球心的连线相当于主销轴线。因此,主销内倾角和车轮外倾角由立柱结构所决定,车轮外倾角可以通过上摆臂与主销上节点处安装垫片调整,进而确定主销内倾角。因此,立柱作为关键结构,其结构设计以及强度要求都对赛车的性能起着至关重要的作用[1]。本文以某学校大学生方程式赛车为例,对其前立柱总成进行制动和高速极限转弯工况下的有限元分析,分析结果表明设计符合赛车功能要求,为类似设计提供分析思路,具有一定的借鉴意义。

1 前立柱的结构和装配

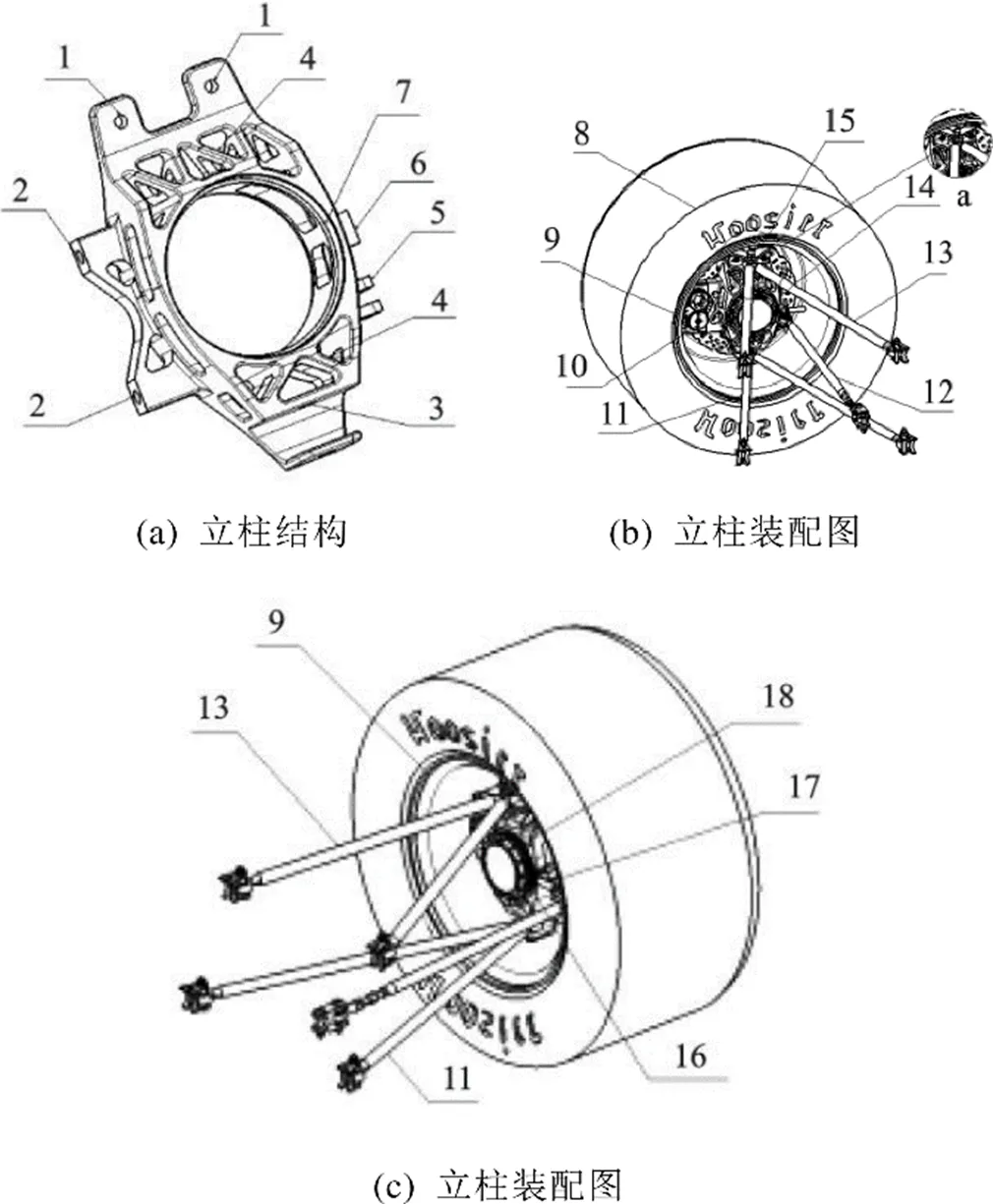

以前悬为例说明前立柱的结构和装配。在立柱的中部设有轴承孔的轴承安装点7,立柱上下两侧分别设有上、下横臂安装点1、3,并通过支撑肋4与轴承安装点7连接。立柱本体两侧分别设有制动卡钳安装点2与转向横拉杆安装点5,在转向横拉杆安装点5处还设有轮速传感器安装点6(见图1(a))。

1-上横臂安装点;2-卡钳安装部位;3-下横臂安装点;4-支撑肋;5-转向横拉杆安装点;6-轮速传感器安装点;7-轴承安装点;8-轮胎;9-轮辋;10-制动卡钳;11-下控制臂;12-转向横拉杆;13-上控制臂;14-立柱;15-吊耳;16-轮毂;17-轮速传感器;18-测速码盘。

立柱的关键特征为上横臂与立柱之间由8个支撑肋连接,下横臂与立柱之间由4个支撑肋连接,上横臂安装点为两个带孔的耳件,轴承安装点的孔径为85 mm。立柱的装配结构过程为将装有深沟球轴承的立柱14安装到轮毂16上,后将测速码盘18安装在轮毂16上并紧固,制动卡钳10安装在立柱14的相应位置2处,鱼眼轴承安装在上、下横臂11、13中(见图1(b)中a),上横臂13与吊耳15相连接后将吊耳15安装在立柱14上,将下横臂11安装在立柱14的相应位置3上,最后将轮速传感器安装在立柱14的相应位置6上(见图1(a)和图1(b))。

立柱卡钳安装处由两个弧面相连接,提高了立柱安装点的强度,解决了原有的卡钳安装点根部强度不足、安装点上端变形量大的问题。

立柱两侧的连接面为弧形面,增加了立柱的强度,提高了立柱受弯曲应力时承载能力。利用吊耳与上横臂连接,可以调整车轮外倾角,使调车更为便利。支撑肋数量为14个,使得立柱倒圆角数目增加,增强了立柱的强度和刚度,还使得立柱在满足强度和刚度的同时实现了轻量化。

2 前立柱受力情况分析

部分学者的研究都是单独针对立柱进行分析[2],这种分析方法没有考虑与立柱各连接件的受力情况,且容易在施加约束处产生应力集中甚至应力奇异现象,对仿真结果有一定影响。因此,本文对立柱进行装配分析,将上下横臂吊耳、塞打螺栓、梯形垫片、鱼眼轴承球头、螺母、转向节臂进行装配来模拟实际情况。

假设上下控制臂与立柱连接处固定不动,各种工况下路面与赛车的力通过轮辐、轮毂、轮毂轴承,进而作用于立柱。因此,本文对鱼眼轴承进行适当简化,对上下控制臂鱼眼轴承球头处施加固定约束,对立柱的轮轴承孔施加载荷。

某学校大学生方程式赛车的基本参数如表1所示。

表1 赛车的基本参数

项目参数 轴距/mm1 560 前轮距/mm1 220 后轮距/mm1 190 质心高度/mm300 满载质量/kg280 前制动盘有效直径/mm164 后制动盘有效直径/mm160 车轮半径/mm230 制动力分配系数0.75 轮胎偏置距/mm25 轮毂轴承间距/mm46

对前立柱在极限工况下进行受力计算。根据该学校赛车实车跑动数据可知,制动工况时最大减速度为1.55,转弯时最大侧向度为2.3,因此,通过计算可得前立柱在制动时和高速转弯且制动时的复合工况的受力情况,如表2、表3所示。

表2 减速度为1.55g制动工况下受力情况

项目参数 轴荷转移/N868 前轮单侧垂直载荷/N1 064 前轮单轮地面制动力/N1 627.5 制动力矩/(Nm)374 前卡钳制动力/N4 561 内侧轴承垂直向上载荷/N2 500 外侧轴承垂直向下载荷/N1 435 内侧轴承水平向后载荷/N3 821 外侧轴承水平向前载荷/N2 194

表3 减速度1.55g,侧向加速度2.3g的高速转弯极限工况下受力情况

项目参数 轮荷转移/N612 前轮单侧垂直载荷/N1 776 前轮单轮地面制动力/N1 627.5 制动力矩/(Nm)374 前卡钳制动力/N4 561 内侧轴承垂直向上载荷/N4 170 外侧轴承垂直向下载荷/N2 394 内侧轴承水平向后载荷/N3 821 外侧轴承水平向前载荷/N2 194

3 前立柱制动工况有限元分析

本文选择7075铝作为立柱材料。将立柱总成导入ANSYS中,并对鱼眼轴承处的间隙配合表面修改接触为不分离,采用四面体网格划分,在圆角处加密网格算法,最后得到网格节点数为245 146个,单元数为1 180 574个,平均质量为0.804 75 g,网格质量较好。对塞打螺栓预紧力进行计算,上下横臂与立柱连接的吊耳处采用直径为8 mm、12.9级的M6塞打螺栓,计算得其预紧力为8 333 N,转向节臂处采用直径为6 mm,12.9级M4塞打螺栓,计算得其预紧力为4 166 N。

对前立柱在制动工况时受力分析:

1)卡钳力:卡钳力等于卡钳有效摩擦力,施加在立柱与卡钳的连接孔处,与车轮前进时制动盘顺时针转动摩擦片的摩擦力方向;

2)地面制动力:地面制动力通过轮胎、轮辋、轮辐、轮毂再到轮毂轴承与立柱相连,立柱在垂直方向载荷和水平方向载荷均施加在轮毂与立柱的轴承孔上。

最终,前立柱在制动工况下的装配体总变形图如图2所示。

由变形云图可知,最大变形出现在立柱制动卡钳安装螺纹孔处,最大变形量为0.27 mm,是由于制动卡钳上拉造成。

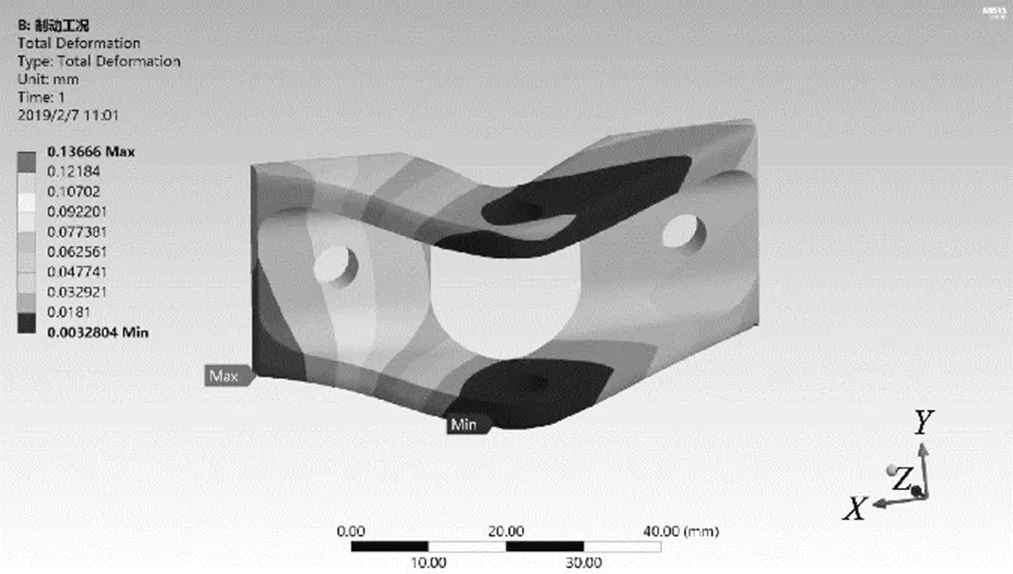

如图3所示,上下控制臂的连接吊耳,其最大变形出现在吊耳最外侧,变形量为0.14 mm。

图3 前立柱吊耳制动工况下的变形图

根据图4可知,最大应力为164.47 MPa,出现在下横臂连接吊耳的塞打螺栓孔处,此处易产生孔口应力集中,可采用增加梯形垫片,对塞打螺栓进行预紧,此处发生失效的可能性较小。

图4 前立柱装配体制动工况下的应力云图

如图5所示,在转向节臂连接尖角处,有应力集中现象,最大应力为150.29 MPa。

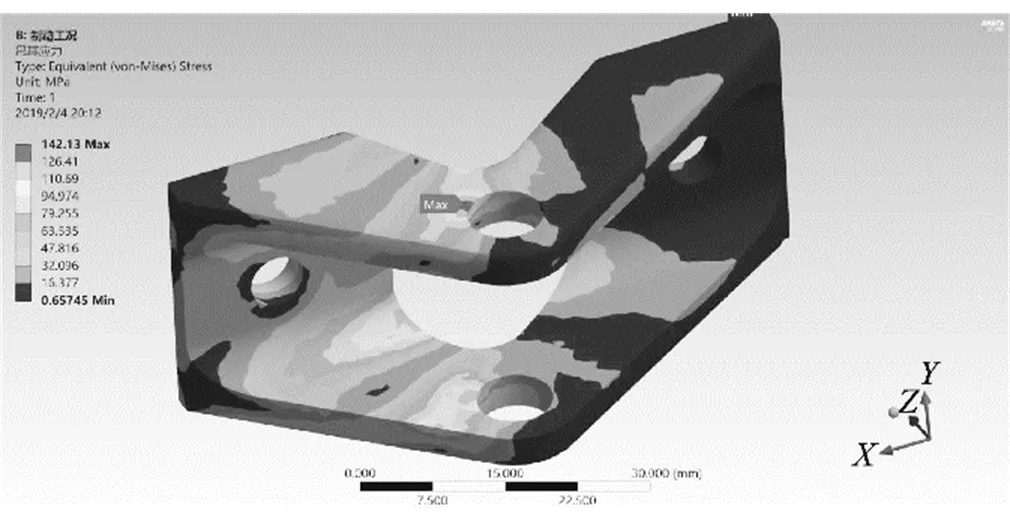

由平均应力云图6可知,最大应力出现在塞打螺栓与横臂吊耳结合处,吊耳最大应力为142.13 MPa,为减小应力,可选择增加垫片的解决方式。

图6 前立柱装配体制动工况下的平均应力云图

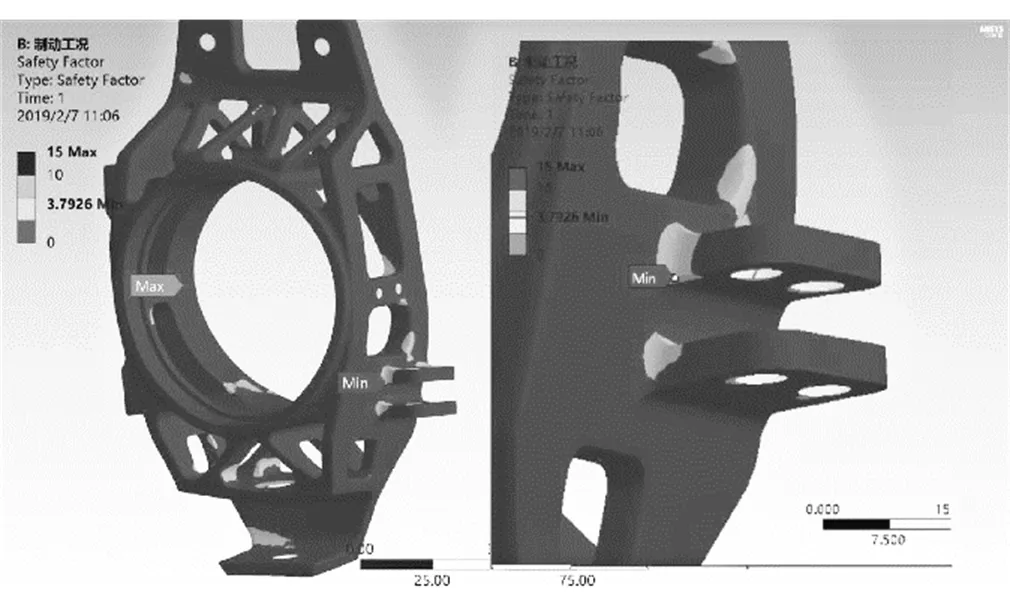

如图7所示,最小安全系数出现在转向节臂连接尖角处,最小安全系数为3.79。

图7 前立柱装配体制动工况下的安全系数图

4 前立柱高速极限转弯工况有限元分析

对前立柱在高速极限转弯工况下受力与制动工况相比,多了两个因转弯而产生的力,如下:

1)转向拉力:由转向横拉杆施加在转向节臂鱼眼轴承球头处;

2)侧向力:地面侧向力通过轮胎传至立柱后作用在外侧轴承轴肩处。

最终前立柱在高速转弯极限工况下的装配体总变形图如图8所示。

由变形云图8可知,最大变形出现在立柱制动卡钳安装孔处,最大变形量为0.67 mm,是由制动时卡钳向上的拉力所造成。

同样,其吊耳最大变形量出现在最外侧,最大变形量为0.33 mm;最大应力在梯形垫片与吊耳结合处,为244.42 MPa,最小安全系数出现在吊耳下部,为2.332。

5 结论

1)通过两种工况下的分析可知,立柱出现最大应力的位置多为镂空处尖角位置,有应力集中现象,应在加工时进行圆角处理。

2)立柱在两种工况下的最大应力均小于7075铝的许用应力,可采用对立柱表面进行阳极氧化,提高表面硬度。

3)通过改进设计后该立柱质量为515 g,符合轻量化目标。同时也说明对立柱总成进行有限元分析,能够更接近实际工况,提高设计效率,是分析零部件性能的重要手段和方法。

[1] 裴宝浩,邢勤,于蓬,等.大学生方程式赛车悬架结构及受力分析[J].农业装备与车辆工程,2021,59(10): 63-67.

[2] 刘新磊,姜鑫,刘双铭.FSEC赛车前立柱轻量化优化设计[J].山东工业技术,2020(5):90-95.

Performance Analysis of Knuckles Assembly of Formula Student Racing Car

WANG Fengqi, ZHAO Jinlei

( FAW-Volkswagen Automotive Company Limited, Changchun 130022, China )

The knuckle is the key connection between the suspension system, steering system and wheels in formula student cars, and its performance determines the handling stability, lightness and safety of the car. In order to better make the knuckles assembly meet the high-intensity use conditions of formula racing, first the force analysis and structural design of the column assembly are carried out, a three-dimensional model of the knuckle assembly is established, and then the knuckles assembly is analyzed by finite element when braking and high-speed extreme cornering. The analysis results show that the stress distribution and deformation displacement of the knuckles assembly meet the functional requirements of formula cars.

Formula racing car; Knuckles assembly; Performance analysis; Finite elements analysis

U469.6+96

A

1671-7988(2023)18-43-04

王凤麒(1981-),男,硕士,高级工程师,研究方向为模型试制,E-mail:fengqi.wang@faw-vw.com。

10.16638/j.cnki.1671-7988.2023.018.009