起重机用385/95R25无内胎全钢子午线轮胎的轻量化设计

陈 宇,李晓明,刘 涛,周亚兵,娄召阳,崔志武

(风神轮胎股份有限公司,河南 焦作 454003)

近年来,随着市场对起重机需求的不断增加,我国起重机的出口量也日益增大,但是与国外起重机相比,国内起重机在质量上仍有一定的差距。此外,由于碳中和和碳达峰政策的实行以及国家法规的最新要求,整车轻量化已经成为国内各大主机厂的发展目标。轮胎作为汽车起重机的主要配件之一,它的轻量化势必成为一种趋势。轮胎的轻量化对于减少胶料使用、降低生产成本、减少碳排放、保护环境、推进绿色制造起到重要作用[1-4]。

我公司针对起重机用385/95R25无内胎全钢子午线轮胎,在原结构设计的基础上调整带束层和胎圈结构等,实现轮胎的轻量化以及产品性能的提高,现将轮胎的轻量化设计情况介绍如下。

1 技术要求

起重机用385/95R25无内胎全钢子午线轮胎的技术参数如下:星级 3星,推荐轮辋10.00/1.5-25,充气外直径 1 347~1 392 mm,充气断面宽 365~414 mm,标准负荷 6 000 kg,标准充气压力 900 kPa。

2 轻量化设计

2.1 调整带束层结构

通过进行有限元模拟分析,调整钢丝帘线类型和带束层宽度,以期减小胎肩部位的应力和应变,降低肩部生热,提高轮胎的耐久性能和高速性能。

(1)调整钢丝帘线类型。在保证带束层安全倍数满足设计要求的前提下(防止轮胎在使用过程中出现胎冠爆等问题),通过使用厚度、线密度和单位质量小的钢丝帘线来减小带束层质量,即1#—3#带束层由使用3+9+15×0.225钢丝帘线调整为使用3+9+15×0.22+0.15钢丝帘线,使钢丝帘布质量减小了730 g·m-2。利用彼德尔曼公式计算得到采用3+9+15×0.22+0.15钢丝帘线的带束层的安全倍数为6,满足设计要求[5]。

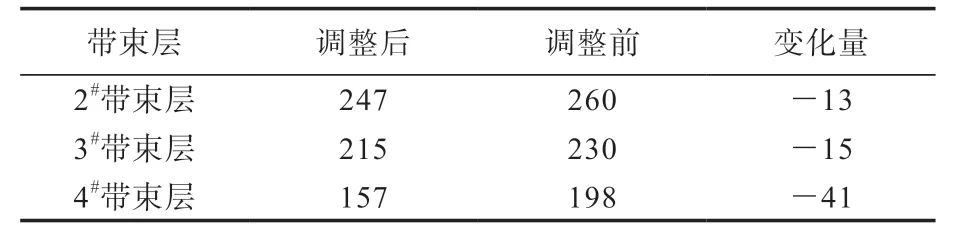

(2)调整带束层宽度。在保证轮胎接地性能不降低、带束层端部差级满足设计要求的前提下,根据硫化前后带束层的收缩率,采取减小带束层宽度的方式来减小带束层质量。调整前后带束层宽度如表1所示。

表1 调整前后带束层宽度 mm

2.2 调整胎圈结构

传统的胎圈设计过于冗余,强度过高,胎圈厚度较大,不仅造成资源浪费,还会给产品本身带来负担,导致胎圈生热高,进而造成胎圈鼓包问题[6]。依据产品特点,适当减小胎圈厚度,可以提升产品性能。结合有限元模拟分析,采取调整钢丝圈结构和胶部件尺寸等措施来减小胎圈厚度。

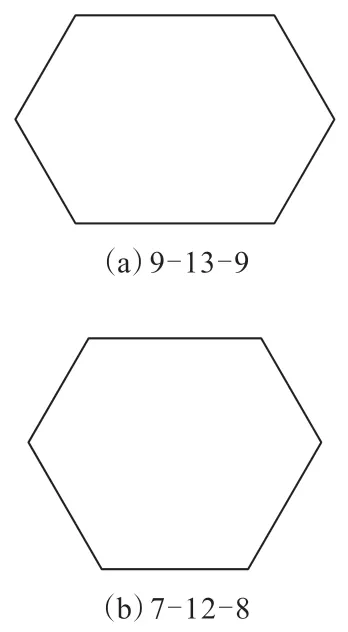

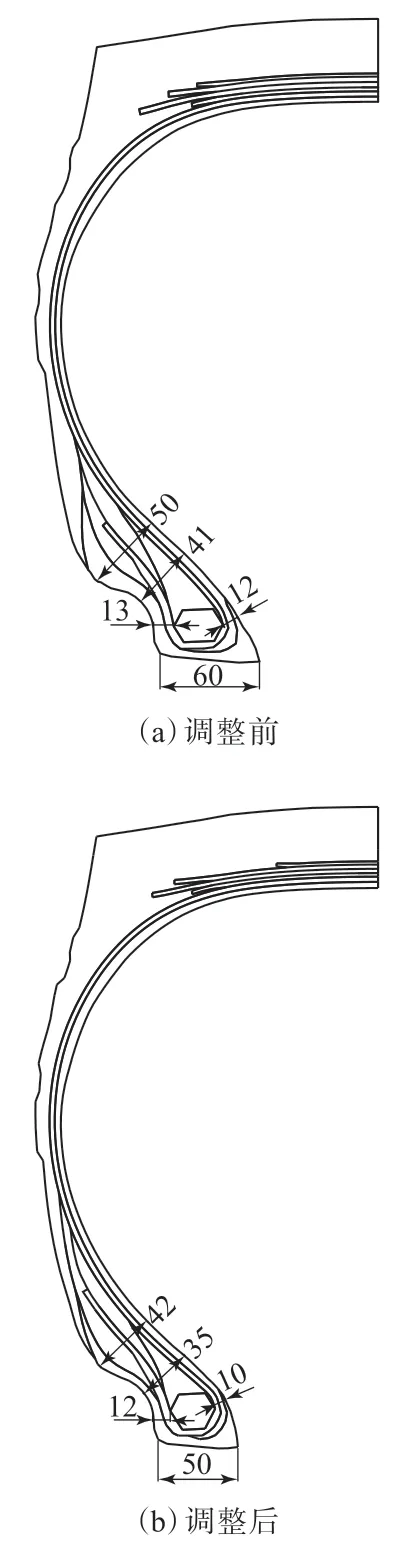

(1)调整钢丝圈结构。在保证钢丝圈安全倍数满足设计要求的前提下(防止轮胎在使用过程中出现胎圈抽丝爆等问题),使用“瘦高”式钢丝排列替代“扁平”式钢丝排列,达到减小胎圈厚度和胶料用量的目的。调整前钢丝圈钢丝排列形式为9-13-9,调整后为7-12-8,钢丝圈结构如图1所示。调整后钢丝圈安全倍数为2.5,满足设计要求。

图1 调整前后的钢丝圈结构

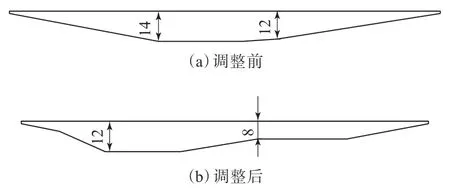

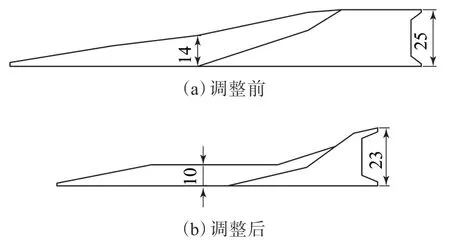

(2)减小耐磨胶尺寸。胎圈厚度减小后,对应胎趾和胎踵部位的胶料需要适当减少,使得胎圈部位的内轮廓可以平滑过渡。此外,减小防水线位置处的耐磨胶厚度,从而减小胎圈部位的生热。调整前后的耐磨胶尺寸如图2所示。

图2 调整前后的耐磨胶尺寸

(3)调整三角胶尺寸。钢丝圈结构调整后,对应的三角胶底宽也需要进行相应调整,此外,通过减小三角胶整体厚度的方式调整胎体走势,可以避免负荷状态下胎体承受压缩力,避免胎圈鼓包。调整前后的三角胶尺寸如图3所示。

图3 调整前后的三角胶尺寸

调整胎圈结构前后轮胎材料分布见图4。

图4 调整胎圈结构前后轮胎材料分布

3 成品轮胎性能

3.1 有限元分析结果

3.1.1 力学性能

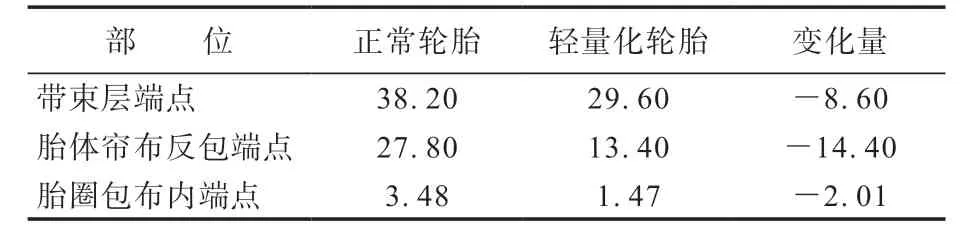

利用有限元分析技术分别对轻量化轮胎和正常轮胎进行了稳态动力学分析,分析模型采用轴对称模型,模拟充气压力为900 kPa,负荷为6 000 kg,速度为35 km·h-1,部分模拟结果如表2所示。

表2 轻量化轮胎与正常轮胎的?应变能密度指数对比

从表2可以看出,与正常轮胎相比,轻量化轮胎在负荷状态下各部位的应变能密度均有所降低,即带束层端点、胎体帘布反包端点和胎圈包布内端点的应变能密度指数分别下降了8.60,14.40和2.01,由此推断轮胎在行驶过程中因变形导致的生热相应有所降低[7-9]。

3.1.2 生热性能

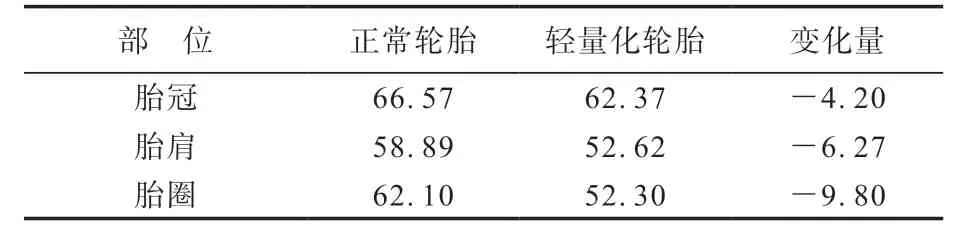

在上述稳态动力学分析的基础上,结合生热技术模块,对轻量化轮胎和正常轮胎在行驶过程中的温度场进行模拟分析,结果如表3所示。

表3 轻量化轮胎与正常轮胎的温度对比 ℃

从表3可以看出,与正常轮胎相比,轻量化轮胎在行驶过程中整体生热降低,即胎冠、胎肩和胎圈的温度分别下降了4.20,6.27和9.80 ℃,此模拟结果与稳态动力学分析的推论一致。轮胎内部生热降低有利于提高其耐久性能和高速性能[9-12]。

3.2 室内测试结果

3.2.1 质量

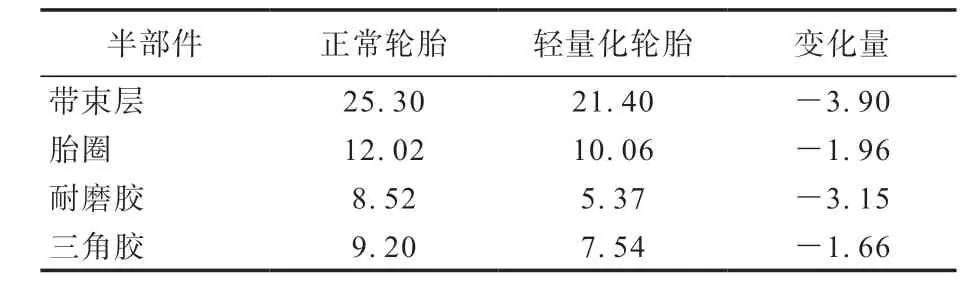

表4示出了轻量化轮胎与正常轮胎的半成品部件质量对比。从表4可以看出,与正常轮胎相比,轻量化轮胎的半成品部件质量均有所降低,即带束层、胎圈、耐磨胶和三角胶的质量分别减小了3.90,1.96,3.15和1.66kg,轮胎总质量减小了10.67 kg。

表4 轻量化轮胎与正常轮胎的半成品部件质量对比 kg

3.2.2 强度性能

抽取1条外观质量和X光检测合格的轻量化轮胎,按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行强度性能测试。结果表明,轮胎的破坏能为3 976~4 987 J,满足客户要求(最小破坏能不小于3 970 J)。

3.2.3 耐久性能

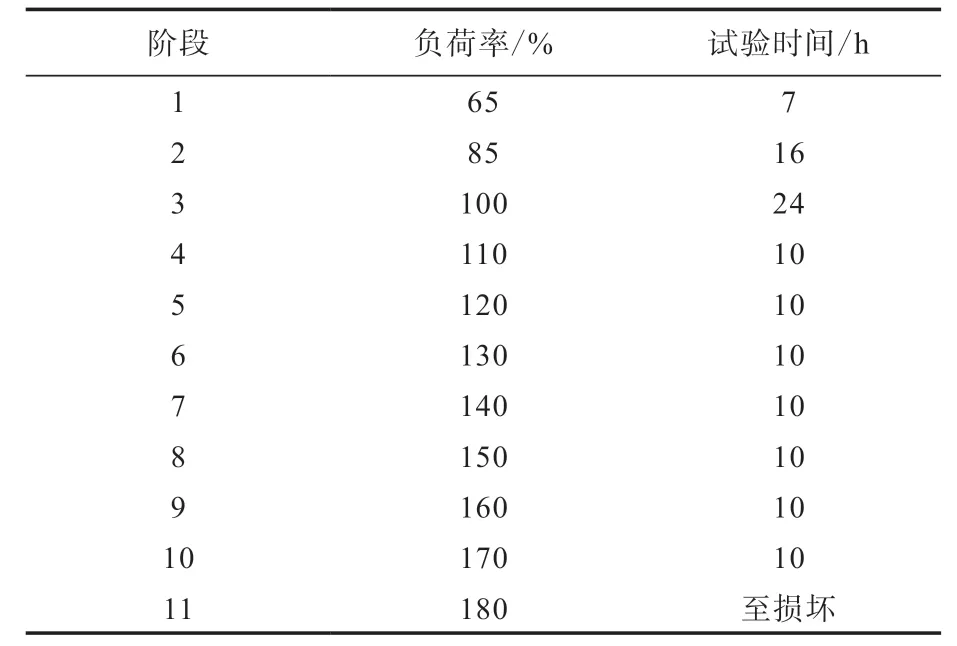

分别抽取1条质量合格的轻量化轮胎和正常轮胎进行耐久性能试验,试验条件如表5所示。试验结果表明:正常轮胎的耐久性能试验达到了第11阶段,累计行驶时间为127 h,试验结束时轮胎胎肩鼓包,失效模式为热损坏;轻量化轮胎的耐久性能试验同样达到了第11阶段,累计行驶时间为147 h,试验结束时轮胎同样出现胎肩鼓包,失效模式为热损坏,轻量化轮胎的耐久性能比正常轮胎提升了15.7%。

表5 轮胎的耐久性能试验条件

3.2.4 高速性能

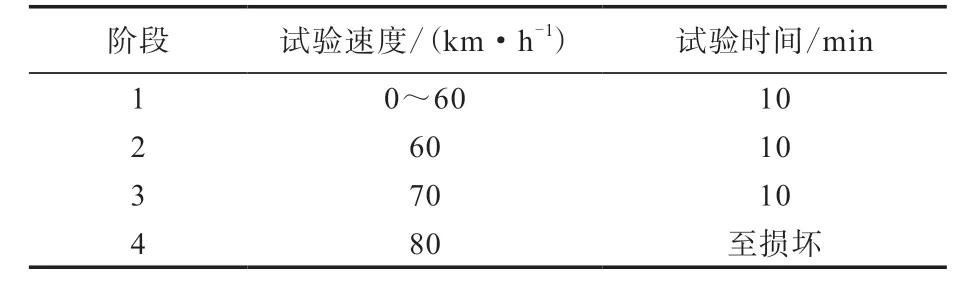

分别抽取1条质量合格的轻量化轮胎和正常轮胎进行高速性能试验,试验条件如表6所示。试验结果表明:正常轮胎的高速性能试验达到了第4阶段,累计行驶时间为295 min,试验结束时轮胎胎冠鼓包,失效模式为热损坏;轻量化轮胎的高速性能试验同样达到了第4阶段,累计行驶时间为609 min,试验结束时轮胎同样出现胎冠鼓包,失效模式为热损坏,轻量化轮胎的高速性能比正常轮胎提高了106.4%。

表6 轮胎的高速性能试验条件

4 结论

轮胎产品轻量化在实现结构自身质量最小化的同时,更需要考虑产品自身的可靠性和使用寿命。起重机用385/95R25无内胎全钢子午线轮胎轻量化设计过程中,在安全性能满足设计要求的前提下,结合有限元分析技术,对带束层和胎圈结构等进行了优化,在减小轮胎质量的同时,轮胎的强度、耐久和高速性能均有一定程度的提升,使用寿命延长,提高了产品的市场竞争力。