氢能在玻璃生产中的利用与可行性分析

何峰 金明芳 何威 陈福 杨虎 谢峻林

(1.北京工业大学材料与制造学部 北京 100124;2.武汉理工大学材料科学与工程学院 武汉 430070;3.秦皇岛玻璃工业研究设计院有限公司 秦皇岛 066001)

0 引言

全球气候变暖与环境恶化已经成为人类生存所面临的重大挑战性问题,人类不能再忽视大自然一次又一次的警告。中国作为负责任大国,已经开始积极履行《巴黎协定》中中方需要承担的义务,践行人民至上、生命至上理念。2020年9月22日,中国国家主席习近平在第75届联合国大会一般性辩论上承诺,中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和[1]。

制造业是立国之本,也是实现“双碳”目标的中坚。如何实现“双碳”目标,是制造业发展的必由之路。务必坚持创新、协调、绿色、开放、共享的新发展理念,创造新发展格局,抓住新一轮科技革命和产业变革的历史性机遇。“双碳”是一场影响深远的系统性变革,中国的碳减排将在提高能源效率、能源需求降低、新能源开发利用、碳捕集利用封存等方面持续发力与推进。

我国玻璃工业经过几十年的稳健发展,已成为国民经济必不可少的重要产品。玻璃生产需要经历1500 ℃以上的高温热工过程,属于高能耗产业。2022年国内平板玻璃累计产量为101278万重量箱,折合年产量5064万t。玻璃工业的年CO2排放量基本在3380~3500万t的范围内,相当于我国总CO2排放量的0.35%左右[2]。碳排放的源头在于制造业对化石燃料的使用与依赖,减少含碳燃料的使用,寻找替代能源既是一个迫在眉睫的现实问题,也是关乎到人类可持续发展乃至生存的长远战略性问题。玻璃工业积极执行国家政策,在行业发展、企业需求等多方面都面临“碳排放”的现实问题。

结合国家的发展战略与“双碳”目标,在玻璃行业开展降低碳排放的相关技术研究,掌握碳排放来源,提出适合于本行业发展碳中和路径,有助于推动玻璃行业节能降碳、推进行业绿色低碳发展。在实现碳排放达到峰值的进程中,针对减碳要求玻璃行业一直在行动。减少碳排放需要结合玻璃行业及玻璃生产的特点,由于燃烧与生产过程中的碳排放占玻璃行业CO2总排放量的87%以上[3],减少含碳能源的使用将成为重点。有关节能减排技术被陆续开发,并已经在生产线上使用,如结构优化、全氧燃烧、电辅加速熔制、余热发电、窑炉全保温、红外涂料、0#氧枪、燃料的选择等[4-14],目前在玻璃工业中还未形成颠覆性的减碳关键技术。随着制氢与氢能技术的快速发展[15-18],据国际能源署的统计显示,2021年中国的氢气产量达4000 万t/a,在全球产氢量中排名第一[19]。在玻璃制备中使用氢能正逐步变得可能,但需要从氢能利用产业政策[20]、氢能利用安全[21]、 燃烧技术[22-24]等方面使之成为可行。

1 氢能源的基本特点

1.1 储量巨大

在宇宙中,氢是最丰富的元素,占整个宇宙物质量的81.75%。地球上的H主要以H2O的形式存在,地球表面的70.8%被水覆盖。水可以作为反应物,通过电极通电电解的方式制备H2,发生分解反应生成氢气和氧气。另外,在化石燃料中也含有大量的H元素,可以通过煤制氢、天然气制氢的方式产生氢气。目前全球每年的氢气需求约为7000万t,而我国2022年氢气产量约3781万t,已经成为氢气的生产与利用大国。其中化石燃料(天然气、煤)生产的H2占了将近80%,化工领域副产氢占比约为20%,电解水及其他绿色制氢技术所制H2总量不足2%[25-26]。我国H2应用主要分布于化工与燃烧领域,其中合成氨占比约为33%,甲醇工业占比约为27%,炼化与化工占比约为24%,燃料燃烧占比约为15.5%。随着双碳理念的推进与制氢成本的降低,氢气作为燃料燃烧的比例会迅速提高。

1.2 热值高、燃烧性能好

氢在元素周期表中排列第一位,其分子量最小,热值为1.4×108J/kg。除核燃料外,氢气的发热值是所有可燃物质中最高的。每千克氢气完全燃烧释放的热量约是汽油的3倍、酒精的3.9倍、焦炭的4.5倍、天然气的4倍。氢气的燃烧性能较好,火焰的传播速度较快,属于易燃气体,燃点为574 ℃,氢气的燃烧范围很宽,在空气中的体积分数为4%~75% 时,均能够发生燃烧反应,燃烧完全。

1.3 燃烧产物清洁、可循环度高

目前,虽然石油化工资源制氢是我国主要的制氢来源,这种方法价格低、产量大,但在生产过程中同时会产生相当数量的二氧化碳,被认为是不可持续的。氢能是不依赖化石燃料的新的含能体能源,通过水制氢是未来获得氢气的主要手段[18,27,28]。水可以制得氢气和氧气,氢气燃烧后再次生成水,循环度高。氢气燃烧的产物是水,不会对环境造成负面影响,环保性好。

1.4 供能损耗少、运输方便、不易储存

氢能够以气态、液态或固态的金属氢化物形式被储存,适应贮运及各种应用环境的不同要求。可以选用近距离管道输氢代替,安全性提高,能源无效损耗减少。氢作为燃料,自重轻,可以增大运载工具的有效载荷,降低运输成本。氢的体积能量密度小,是天然气1/3左右,对于储运提出挑战。氢的分子结构相对小,不易储存。

2 氢能在玻璃生产中的应用

2.1 氢气的燃烧特征

与其它气体燃料相比,氢气的燃烧有以下特点:①氢气的燃烧速度快。氢气爆炸速度与氢气浓度的关系近似高斯曲线,其定向最大传播速度(也称氢焰速度)vmax=167.7 m/s。出现最大氢焰速度时的浓度值Cmax=33.5%。氢气在相对封闭的管道内的火焰速度受点火位置影响,在管道内设置阻火器的开口管道进行的火焰速度试验表明,当距阻火器的管道点火点达到1.5 m时,点火后即发生爆燃,其在管道内的火焰速度可达到2133 m/s,是同样条件下丙烷和空气混合气体火焰速度的20~30倍。②燃烧温度高。氢气燃烧时发出青色火焰并产生爆鸣。空气助燃时的燃烧温度可达2000℃。氢氧混合燃烧的火焰温度为2100~2500 ℃。③爆炸范围宽。氢气爆炸的上下限范围为4.1%~74.2%,爆炸威力大,最大爆炸压力为0.74 MPa。④由于氢气燃烧产物为H2O,与含碳的燃料相比,其烟气的黑度会有所降低,辐射系数减小,传热效率也会降低。

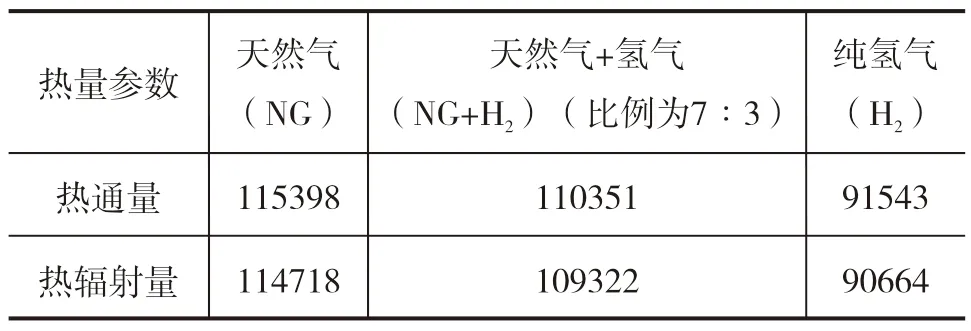

有模拟研究表明,对于650 t/d的浮法玻璃熔窑而言,分别使用天然气、天然气+氢气(比例为7∶3)、纯的氢气为燃料,在熔窑熔化部火焰空间区域,火焰及烟气对配合料及玻璃液的热通量与热辐射量存在明显的差距。表1为玻璃液面处的热通量与热辐射量结果。将表1中的数据作成柱状图,见图1。

图1 玻璃液面处的热通量与热辐射量

表1 玻璃液面处的热通量与热辐射量 W/m2

由表1与图1可以看出,随着燃料中H2含量的增加,玻璃液面处的热通量与热辐射量呈现出逐渐降低的趋势。若以天然气为对比指标,使用天然气+氢气(比例为7∶3)为燃料时,玻璃液面处的热通量与热辐射量会降低约4.5%;使用纯氢气为燃料时,玻璃液面处的热通量与热辐射量降低约20%。其中的原因与燃烧产物的组成有密切的关系,H2含量的增加,烟气中CO2的含量降低,使其黑度降低,火焰与烟气的辐射系数下降。

2.2 氢气在玻璃熔制中的国内外实践

利用氢气熔制玻璃,在减排CO2方面具有非常显著的优势,国内外的企业与组织在该领域已经开展了许多尝试。2020—2023年,欧洲一些知名的玻璃企业陆续尝试在玻璃熔制时使用氢气。

2021年,肖特在德国美因茨总部启动试点项目,在工业生产线上使用氢能进行玻璃生产。肖特及其项目合作伙伴共将投入超过71.4万欧元,其中包括欧洲区域发展基金提供的约33.8万欧元的研发经费,主要用于开发全新的环保低碳型玻璃熔融工艺与装备。该环保项目在特种玻璃行业中尚属首例。其方法是使用氢气和天然气的混合物进行较大规模熔化试验,并利用这些试验来进一步了解氢气在玻璃熔化过程中的影响程度,实现大幅度减少碳排放的目标。

2021年,Pilkington UK(英国皮尔金顿)在位于英国圣海伦斯工厂进行了一项使用氢气生产玻璃的试验,天然气完全被氢气所取代。这是世界上首次在浮法玻璃熔窑进行的试验,工业试验证明玻璃配合料被加热到1600 ℃左右,而且熔炉可以安全地满负荷运行,而不会影响产品质量。试验进行了3周,使用了大约60辆氢气罐车。从技术看,用氢气对玻璃制造等能源密集型产业脱碳,可使玻璃产业的碳排放在极低的水平上运行是可行的。同时也对建立氢气管道网络提出了新的思考。若这一技术加以发展、完善与实施,到2030年,全英国预计每年将减少1000万t碳,相当于减少400万辆汽车上路。

2021年7月,在意大利由Snam、RINA和Bormioli领导的工作组,采用将氢气掺入天然气的方式用于玻璃的熔化,测试了玻璃熔炉的热工状况,二氧化碳排放显著降低。工作组表示,未来在意大利玻璃熔融中,引入30%的氢混合燃料之后,每年将减少20万t的二氧化碳排放。

2022年4月,日本电气玻璃公司进行了利用氢气熔制玻璃的工业化试验,成功实现了利用纯氢燃料熔化制备玻璃。特别是在氢氧燃烧器的研发方面,由太阳日本三索公司和日本电气玻璃公司联合开发的燃烧器,实现了氢气和天然气比例调控与混合燃烧,并使氧气燃烧技术与氢气燃烧相结合,表示将继续开发氢氧燃烧技术,并将其应用于大规模生产过程,从而实现该过程的碳减排。

2023年4月,圣戈班在德国赫尔佐根拉特工厂在浮法玻璃生产线上进行研发试验,期间将30%以上氢气掺入到天然气中用于平板玻璃生产,证明了大量使用氢气制造平板玻璃的技术可行性,试验期间使工厂的直接二氧化碳排放量减少了70 %。

在美国,一个由玻璃制造商和能源供应商组成的联盟向政府提交了一份完整的氢能玻璃制造联邦资助申请。五大湖清洁氢联盟(GLCH)提交的申请获得了美国能源部(DOE)80亿美元的新联邦资金资助,遵照《基础设施投资和就业法案》建立区域清洁氢气中心,服务于俄亥俄州、密歇根州以及宾夕法尼亚州和印第安纳州的部分地区。氢气中心将以具有竞争力的成本生产清洁氢气,用在商业上。该计划将使用成熟的制氢生产技术,实现每天生产超过100 t氢气的能力。联盟成员之一是代表美国玻璃生产商的玻璃制造业委员会(GMIC),这标志着在美国利用氢能制造玻璃计划又向前迈进了一步。

随着双碳理念在我国的持续推进,2021年9月,中国建筑材料联合会公开发榜的23个重大科技攻关项目中,围绕低碳、零碳、负碳技术,布局玻璃熔窑利用氢能等5个方向16个攻关项目[29],标志着我国建材行业首次提出并开始实施利用氢气/氢能制造玻璃。我国虽然到2021年9月才明确提出利用氢气/氢能制造玻璃,但国内玻璃企业与研究单位在利用含氢气能源燃烧熔制玻璃方面已经有了多年的实践。

在我国,用于制备玻璃的燃料主要有5类,以天然气、发生炉煤气、石油焦粉和重油为主要燃料[30,31],另外还有少量的焦炉煤气[32]。焦炉煤气是用几种烟煤配制成炼焦用煤,在炼焦炉中经过高温干馏后,在产出焦炭和焦油产品的同时所产生的一种可燃性气体,是炼焦工业的副产品。焦炉煤气是多种气体的混合物,主要可燃成分为H2、CH4和CO,惰性气体成分有N2和CO2,焦炉煤气的发热量较高,标准状态下的低位发热量为15000~17200 kJ/m3,其主要成分见表2。

表2 焦炉煤气的主要成分

由表2可以看出,H2的体积含量高达55%以上,若将H2扣除,对其余气体的体积含量进行归一化处理,可以发现剩余气体的体积含量占比中,CH4的含量高达61%,CO的含量接近15%,C2H4的含量超过6.5%,这三种可燃气体的和高达82%以上,可以近似地认为是一种高热值的含碳燃料。由此也可以将焦炉煤气看成是一种掺氢55%~60%的含碳燃料混合燃料。从相关的生产实践中可知,焦炉煤气是由管道进行输送,在小炉下通过燃烧器喷入到熔窑之中,与助燃空气混合燃烧的。就这一点而言,可以认为我国玻璃企业在30多年前就开始了高含氢燃料的使用。

1989年8月,由秦皇岛玻璃工业研究设计院(以下简称秦院)设计的太原平板玻璃厂450 t/d浮法玻璃熔窑,使用太原煤气公司焦化厂的焦炉煤气为燃料,是我国第一座以焦炉煤气为燃料的浮法玻璃熔窑,燃料通过管道输送,小炉采用侧烧式燃烧器布置,成为当时国内唯一使用焦炉煤气为燃料的浮法玻璃生产厂家[32]。该生产线于1994年冷修时再由秦院进行了技改设计,成功将熔化能力提升到500 t/d。1999年冷修时,为了解决焦炉煤气供气量不足和供气压力波动大且频繁对生产造成困扰的问题,改为以重油为燃料。2000年之后,因重油市场价格大幅上涨、企业成本上升,该生产线再次改造,秦院此次采用新研发多燃料混合燃烧技术,成功实现了国内最早的焦炉煤气与重油双燃料混合燃烧运行。

2004—2007年,秦院又陆续设计了山西利虎玻璃工业有限公司四条燃焦炉煤气生产线,其中2条500 t/d和2条600 t/d的生产线;2009—2010年设计了利虎集团子公司山西青耀玻璃有限公司燃焦炉煤气浮法玻璃生产线2条600 t/d。以上均采用秦院燃焦炉煤气熔窑、燃焦炉煤气喷枪及燃烧系统技术配套。上述全部6条生产线均达产达标。2016年之后,中国国内光伏玻璃市场起步,秦院又以焦炉煤气为燃料成功设计了唐山金信新能源科技有限公司3条光伏玻璃生产线,其中一条熔窑最大生产能力为660 t/d。

秦院作为最早研究用焦炉煤气进行大规模生产平板玻璃的国家级研究设计院,对以焦炉煤气为燃料有一些体会和认识。主要有:①焦炉煤气燃料中55%~60%的氢气可燃成分,会对玻璃生产中产生工艺、质量、熔窑维护等诸多不利干扰。主要包括火焰对玻璃的辐射能力差,火焰刚性差;燃料气热值低,燃烧后废气量大,熔窑火焰空间温度高,熔窑烧损加快等,以上将较为明显影响玻璃质量及窑龄。②燃烧温度高,燃烧时发出青色火焰并产生爆鸣。空气助燃时的燃烧温度可达2000 ℃。氢氧混合燃烧的火焰温度为2100~2500 ℃。③焦炉煤气是可以用于玻璃生产,但是玻璃生产中产量的提升和质量控制难度都很大。如果不采用其他手段,熔窑最大生产能力达到700 t/d就会使产品质量的保证变得非常困难,同时窑炉烧损加剧风险明显上升。④焦炉煤气可以采用纯氧燃烧,特别是小型熔窑。⑤以焦炉煤气为燃料、空气助燃的焦炉煤气熔窑,其喷枪需要特殊的优化,同时窑炉结构需要考虑火焰的特征进行优化。熔窑输入燃料的方式既可以采用侧烧,也可以采用底烧方式。但是最有效的方式是秦院开发的混合燃烧技术。⑥焦炉煤气为燃料的窑炉烧损更快一些(与重油、天然气为燃料的熔窑相比),需要考虑熔窑相关的材料匹配和结构维护。

2010年,中国建材国际工程集团有限公司设计了某600 t/d的浮法玻璃熔窑[33],燃料为焦炉煤气。通过投产运行也得到了一些有益的经验,由于焦炉煤气热值较低,成分波动较大,同样吨位的窑炉其熔化率取值应比烧天然气和重油的熔窑低20%左右。焦炉煤气的辐射效果差,所以其单位能耗相对同级别的烧天然气和重油的熔炉高10%左右。需要有针对性地对以焦炉煤气为燃料的玻璃熔窑进行结构与燃烧系统的优化。

2012年6月16日,河南济源金信第一台全氧燃烧窑炉点火,面积58 m2。燃料为焦炉煤气,热值为15675 kJ/m3。氧燃比1∶1.05,采用美国AP的Cleanfire@HRiTM喷枪,玻璃的出料量最大46 t/d。每吨熔制玻璃消耗焦炉煤气254 Nm3,烟气中NOx产生量小于200 mg/m3。

到目前为止,我国虽然还未在玻璃生产线上真正地尝试通过在天然气燃料中掺入H2的方式进行玻璃的熔制工业化试验,但焦炉煤气在玻璃生产线上的使用已经有30多年,这为掺H2的含碳燃料在玻璃工业上的使用积累了丰富的实践经验,也打下了坚实的基础。

氢气在玻璃熔制中应用还面临着许多问题,如氢能利用的政策、氢能生产储运利用过程中的安全、使用中的燃烧与控制技术、窑炉结构、耐火材料、玻璃的结构性能、氢气产量与成本等。

2.3 氢气在玻璃熔制中应用的可行性分析

2.3.1 政策方面

2021年在全国两会上,碳达峰、碳中和已经被首次写入政府工作报告。如何高质量实现碳达峰、碳中和目标,已成为中国未来一段时期内能源结构发展与转型的必然要求。为了实现这一目标,能源的生产和消费环节均要走向绿色低碳的道路[34]。为此国家已经出台了氢能相关政策多达20余项。在《“十四五”工业绿色发展规划》中提到,单位工业增加值二氧化碳排放要降低18%,推动生产过程清洁化,鼓励氢能产业的发展[35]。健全绿色低碳标准体系,对氢能的商业化、工业化应用进行正向激励,已经成为一种发展趋势。30个省份也陆续将氢能产业发展写入了“十四五”发展规划中,北京、上海、广东、河北、山西、天津、内蒙古等纷纷出台氢能产业发展实施方案,从政策上对氢能产业进行支持与背书。

2.3.2 技术方面

在制备氢气的技术方面,从制氢的技术特点看,传统制氢工业中,主要以化石能源为原料,制氢过程产生CO2排放,制得氢气中普遍含有硫、磷等。利用氯碱尾气等工业副产物提纯制氢,能够避免尾气中的氢气浪费,实现氢气的高效利用,从长远看无法作为大规模集中化的氢能供应来源。电解水制氢具有纯度等级高、杂质气体少、易与可再生能源结合等优点,被认为是未来最有发展潜力的制氢方式[36]。目前,氢能/氢气已经广泛应用在合成氨、生产甲醇、炼化与化工、燃料、交通等领域[37]。

氢气在玻璃生产中的应用已经有几十年的历史,主要体现在两个部分[38],一是在浮法玻璃生产中需要使用锡槽作为成形设备,为了防止浮抛介质金属锡氧化,在锡槽中使用了氢气和氮气作为保护气体,因此,在H2输送、配气、混气等方面已经有丰富的生产实践经验。二是国外已经在玻璃熔化过程进行了工业化级别的试验,证明掺氢天然气用于熔窑熔制玻璃技术可行。另外,我国的玻璃企业虽然没有直接使用掺氢天然气的报道,但是很早就将焦炉煤气作为燃料应用于浮法玻璃生产中[32],燃料中的H2含量可高达55%~60%,可以认为是预掺氢气的含碳燃料,熔窑最大生产能力已经达到660 t/d。从技术方面看,浮法玻璃生产中是可行的。

2.3.3 安全方面

氢气作为一种危化品,具有易挥发、易燃、易爆及氢脆等特性,在使用过程中存在一定的安全隐患[39]。安全用氢体现在氢的生产和储运、应用等方面,安全性是确保氢实现商业化发展与应用的关键。结合氢气的物理化学特点以及天然气使用的安全经验,应在制氢、储氢、运氢、用氢等各个环节时刻关注其安全问题,建立与完善氢能安全管理制度、安全标准体系、安全支援体系,不断普及社会对氢能发展的认知和理解。对从事氢能源的工作人员进行严格的安全从业教育,提高规范操作的认知能力,确保在生产一线能有效落实消防安全规程。确保工业用氢、商业用氢安全可靠。

2.3.4 成本方面

要实现氢气在玻璃工业中的普及与大量使用,其生产量与成本是不可回避的问题。1 kg氢气可以气化成11.2 m3的氢气,其热值为14.3×107J/kg。每千克氢气燃烧后的热量,约为天然气的4倍。以天然气为核算目标,当前广东的玻璃企业使用天然气的高位价格为3.6元/m3,其4倍的费用相当于14.4元/m3。参照这一核算目标,即1 kg氢气的生产成本若能够与之相当,才能够确保氢气在玻璃工业中的普及与大量使用。目前,就电解水制氢而言,其制氢成本在25~50元/kg的范围内,远高于使用天然气等其它现用燃料。成本与售价也是制约氢气在制造业、商用领域广泛使用的关键,另外,氢气的生产量也是限制大规模商用的“瓶颈”。随着制氢技术的发展,产量的增加,成本的大幅度降低,氢气在玻璃工业中的普及与大量使用一定会成为现实。

3 结语

氢气能源的利用是实现碳减排、减缓全球温度上升的最有效途径之一。目前发达国家已经在氢气/氢能利用熔制玻璃方面进行了工业化试验,在未来的推广应用方面展现了良好的前景。随着碳达峰、碳中和在我国的持续推进,玻璃行业氢能的应用也会越来越广泛。关于高含氢燃料的使用,我国玻璃企业已经进行了多年的实践。这些都对氢气/氢能在玻璃生产中的应用打下了良好的基础。虽然氢气/氢能在工业、商业化的利用中还存在一些问题,但随着氢能利用政策的完善、技术的提升、制氢成本的降低,氢能在玻璃工业的利用会成为现实,进而推动玻璃行业节能降碳和绿色发展。