基于点面约束的双机器人协作运动坐标标定

姜笑言,崔国华,周震

(上海工程技术大学机械与汽车工程学院,上海 201600)

随着现代工业制造的发展,生产制造越来越多地运用机器人代替人工完成一些重复度高、强度大的工作.然而,单个机械手的适用性越来越有限,尤其是在大型零件的加工、装配、运输等领域更是受限.因此,双机器人的研究对于智能制造的发展具有十分重要的意义.双机器人系统相对单机器人系统来说,具有更大的工作空间、更强的可靠性与更灵活的操作性能等优点.因此双机器人系统已应用于航空、汽车、能源等领域的许多工业制造过程中,以完成一些单机器人无法完成的复杂任务[1-2].

双机器人系统协同工作的前提是得到双机器人基座之间的变换关系,因为机器人基坐标系的原点在基座内部,不可能通过直接测量得到结果,所以很多学者对该问题进行了研究,以实现系统协作,同时保证运动精度.根据目前的研究,对于双机器人基坐标系的标定方式主要分为两大类,即接触式标定、非接触式标定方式.

接触式的标定方式通常将设计好的工具安装在机械手法兰上,驱动两机器人使工具接触,形成闭合的运动链.结合接触点的空间关系和运动链模型,得到两基座之间的变换矩阵.Wang 等[1]使用一个校准块和一对测量头,通过将拓扑结构投影到特定的平面上,建立几何约束,从而求解相应的变换参数.Gan 等[3]在两机器人末端安装针形工具,在公共空间不共面的四点相接触,建立接触点坐标在两机器人基座中的矩阵转换关系,初步得到基座转换矩阵,最后通过四元数与拉格朗日乘数法对标定结果进行优化.结果证明,该方法具有较高的标定精度.纪慧君等[4]在两个机器人末端分别安装标定针以及标定台,通过运动机器人末端三点定圆的方式, 结合机器人运动链及圆的几何性质求解方程组得到两机器人基座的位姿关系.Bonitz 等[5]使用两块校准板,通过控制两机器人使两校准板相贴合的方式建立标定模型.这些接触式的标定方式往往都需要用到一些特定的工具,操作效率不高,标定结果依赖于数据的采集精度.

非接触式标定方式是指利用外部传感器或测量仪器收集校准信息,比如激光跟踪仪、光学导航、相机等.侯仰强等[6]使用两个公共标靶分别计算出两机器人基座之间的位姿关系,通过拉格朗日乘数法对旋转矩阵的正交性及标定误差进行优化.Qin 等[7]使用光学跟踪系统(OTS),根据运动链构造出AXB=YCZ的矩阵链形式,分别求得两基座之间的旋转矩阵以及位置向量,实现了手眼同时标定.这种标定方式的关键是既要找到一种可靠的算法对矩阵方程AXB=YCZ 的初值进行求解, 还要找到一种合适的迭代算法来优化标定结果.针对此问题,相关学者做了大量的工作[8-11].Zhao 等[12]将直接标定技术与误差补偿模型相结合,利用激光跟踪仪对双机系统进行了标定.这些非接触式校准成本高、校准系统复杂.通常需要采用非接触式的外部传感器和测量仪器,大大增加了成本.这些附加设备本身都需要在基架校准前进行精确校准,而且最后的标定精度受算法的影响较大.

本文针对上述标定方式的不足,在保证标定精度的前提下,提出了一种基于点面接触的双机器人基座标定模型.该方法不需要任何额外的设备,只通过点面接触的方式,记录下接触时双机器人的关节信息即可,根据双机器人运动模型以及接触点在某一个面上的约束,可以求解出双机器人基座之间的变换关系.此方法操作简单,标定环境简单,在系统本身两机器人夹持物体满足点面要求的情况下,甚至完全不需要任何其他工具,也不需要对本身夹具进行拆卸,因此适合应用于工业场景.

1 模型建立求解

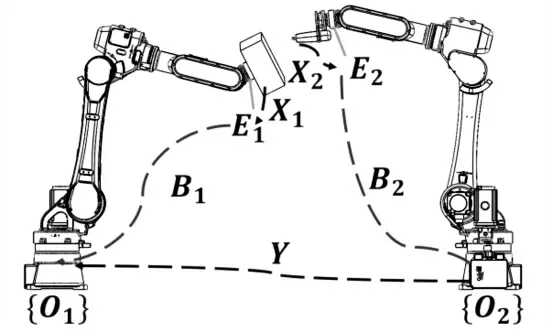

空间中双机器人系统坐标系关系如图1 所示,其中B1、B2分别为两机器人末端法兰相对其基座的变换矩阵,X1、X2分别为两机器人夹持的物体相对其末端法兰的变换矩阵,Y 为两机器人基座之间的变换矩阵.为了表述方便,下文称右侧机器人夹持的物体为工具,左侧机器人夹持的物体为工件.

图1 双机器人坐标系关系图Fig.1 Coordinate system relation diagram of dual-robots

当驱动两机器人运动使工具末端与工件接触时,设接触点为P,接触点到工件及工具的变换矩阵分别为P1、P2,则可以得到系统矩阵链为

设工件上任意一点的坐标系与工件坐标系同向,且工件坐标系与对应机器人末端坐标系同向,那么X1为单位阵,式(1)简化为

对于P2,如果只考虑其位置向量,因为P2位置向量为零向量,因此,如果只考虑接触点的位置,在式(3)中可以将P2忽略,式(3)可写为

式(4)中:B1、B2通过采集机器人关节信息得到,X2通过TCP 标定可以得到,P1,Y 未知,Y 为待求量,P1为接触点相对工件坐标系的变换矩阵.

如果工具与一个已知平面相接触,设平面方程为

设a=[a1a2a3]T,t=[x y z],平面可表示为

将式(4)写成矩阵形式

整理可得接触点在工件坐标系中的坐标为

将点坐标代入平面方程

使用Kronerker 处理式(8)

设

代入式(9)

设

设

设

M 为3×12 的矩阵,N 为12×1 的列向量.aM,Q 矩阵中的信息已知,因此在同一个已知平面采集n个点

利用最小二乘法即可解出N 矩阵

通过线性方程组得到的旋转矩阵由于在采集数据过程中噪声的存在,并且没有考虑到正交约束,会得到一个存在误差的近似矩阵RY.为了得到一个具有正交性质的旋转矩阵,需要对该矩阵进行SVD分解

式(19)中:UY、VY是奇异值分解中的酉矩阵

一般来说,通过线性无约束方程组得到的解存在较大误差,因此封闭形式的方法更适合于迭代法初始估计的快速计算,以提高其精度和计算效率.

2 迭代优化策略

2.1 旋转矩阵优化

在式(2)中将矩阵链旋转部分写开得到

高斯牛顿迭代法具有较好的收敛特性,因此本文采用高斯牛顿法对旋转矩阵进行迭代优化.

由旋转矩阵的性质

令

则等式可写为

式(27)中:I3是一个3*3 的单位矩阵.

最终建立出优化旋转矩阵的目标函数为

以上文求出的旋转矩阵为模型初值,通过高斯- 牛顿迭代法最终可以得到较为精准的旋转矩阵.

其中第k 次迭代值为

2.2 平移部分的求解

由式(29)(30)得到精准的RY矩阵,根据式(7)

可得到

其中

得出

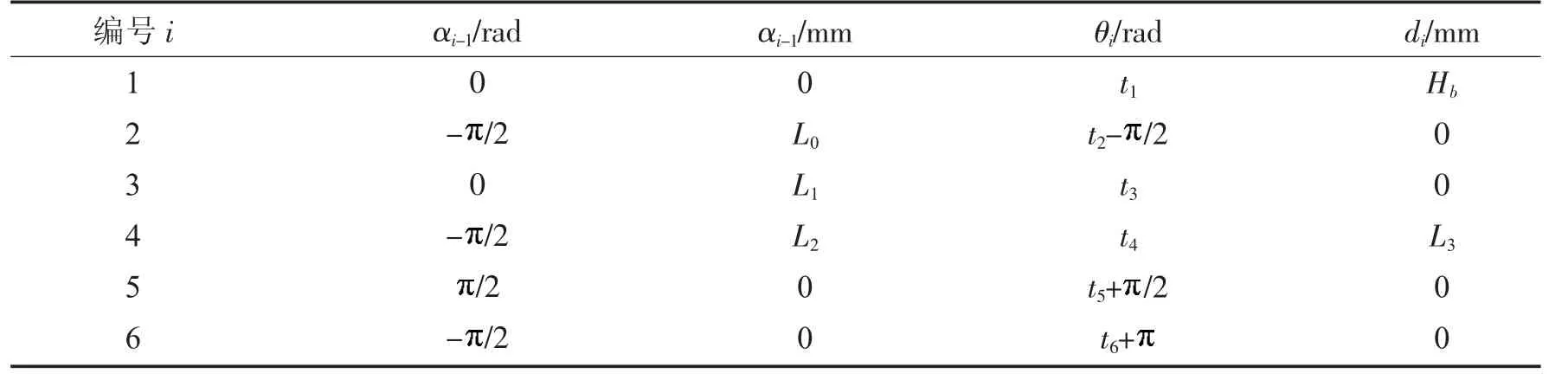

3 数值仿真

为验证本研究所提出的标定方式的可行性,以两个六自由度串联机器人ER20 为对象,构建双机器人协作系统,进行数值仿真,该机器人运动模型与DH 参数如图2 所示.L0、L1、L2、L3、L4、Hb是对应机器人的连杆之间的距离,分别是50.0 mm、270.0 mm、70.0 mm、299.0 mm、78.5 mm 和321.5 mm.

表1 ER20-1700 机器人DH 参数表Tab.1 DH parameters of the ER20-1700 robot

图2 ER20 机器人结构示意图Fig.2 Structure diagram of ER20 robot

仿真数据生成方式如下:

(1)随机生成一个平面,随机给定平面法向量即可,在给定平面上采集k 个点充当标定接触(k=10,20,30,…,100)

(2)对打磨机器人,随机给k 组关节角,作为接触k 个标定点时该机器人对应的关节角,正运动学计算出B2.

(3)随机设一组X2,该矩阵在实际操作时要根据TCP 标定方式得到,在数值仿真中设为

(4)定义Y 矩阵的真实值为

(5)根据(4)式,计算出对应B1

为在数值仿真中更好地模拟实际实验中的误差, 对于生成的两机器人的角度信息分别给定一定水平的噪声误差,噪声为正负1°,同时检验所提标定方案的鲁棒性.

RY=[vx,v y,vz],tY=[tx,t y,tz],vx、vy、vz分别为Y 旋转矩阵三个方向的方向向量,为正交单位阵.所以三个分量的范数都为1,tx、ty、tz分别为Y 平移向量在三个方向向量上的平移分量.

定义结果误差计算方式为

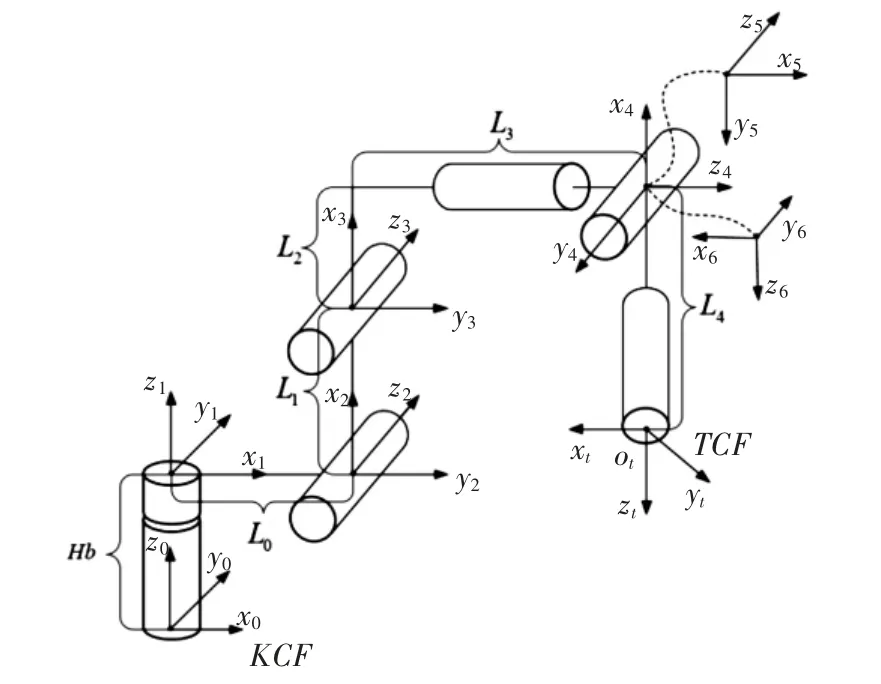

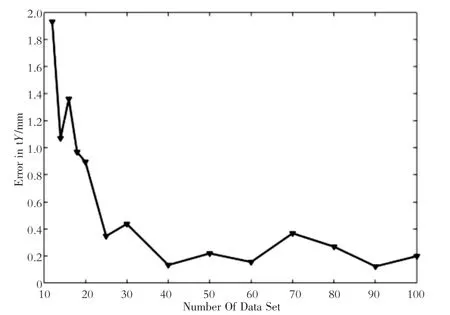

一般来说,增加训练数据的大小以提高校准精度已成为一种常见的做法.利用该方法对不同训练量的训练数据进行重复标定.数值仿真结果见图3 和图4.

根据数值仿真结果可知,在存在一定噪声的情况下,旋转矩阵各轴角度误差都保持在较低水平,最小误差是在0.05°以下,平移分量最小误差是在0.2 mm 以下,并且都随着数据集的增加,误差越来越小,并收敛到一定水平.

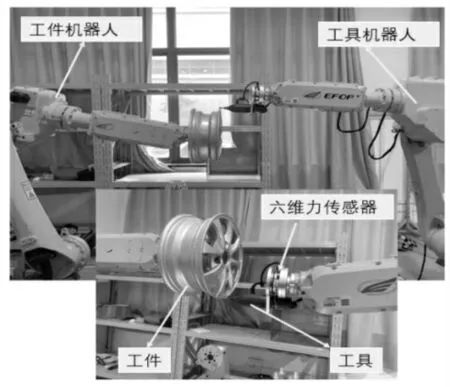

4 实验验证与仿真分析

为验证该方法在实际实验平台中的有效性,利用该算法对实验室双机器人平台进行标定,如图5 所示.该平台为双工业机器人协作轮毂打磨实验平台,包括两台ER20-1700 工业机器人,由一个打磨工具,一个轮毂,一个ATI 六维力传感器组成.力传感器安装在工具机器人末端,工具安装在力传感器上,轮毂被工件机器人末端夹具夹持.

图5 双机器人基座标定实验平台Fig.5 Experimental platform for dual robot base calibration

选择轮毂边缘面作为基准平面,将工具与该平面进行多次接触,来进行实验数据的采集.采集接触时机器人的关节读数,利用提出的算法进行标定,实验过程中采集了100 组数据进行标定,根据式(2),定义旋转矩阵数值误差为

由式(8)

来检验求得的矩阵,反解出接触点到已知平面的误差.

即定义位置误差为

首先根据文献[13]的方法可以对工具矩阵进行快速标定,标定结果为

根据提出的标定方法使用采集得到的100 组数据对基座矩阵进行求解,最终求得

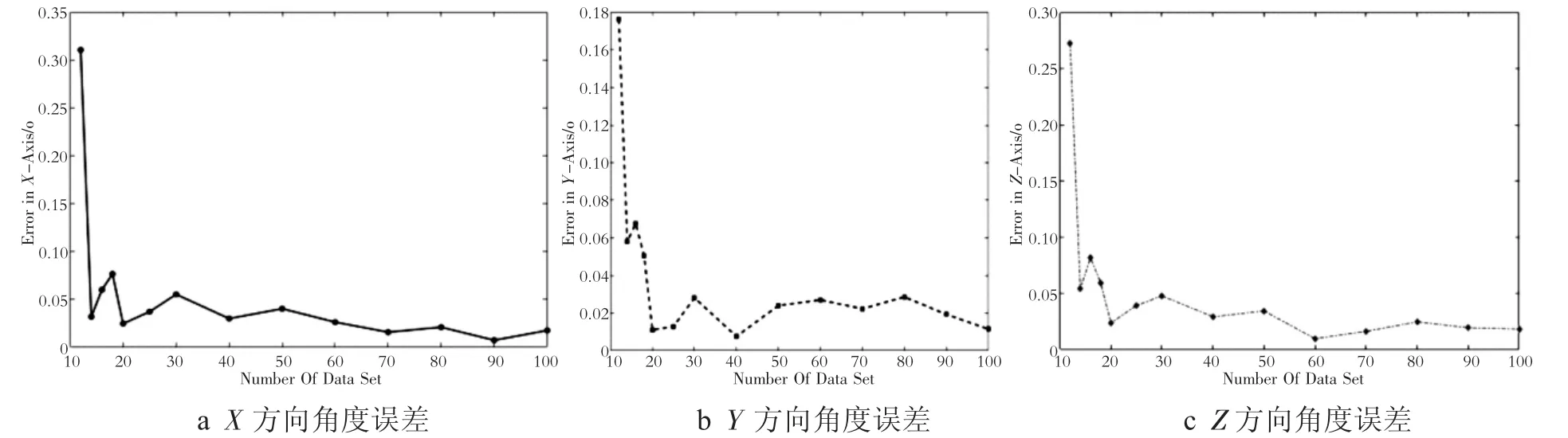

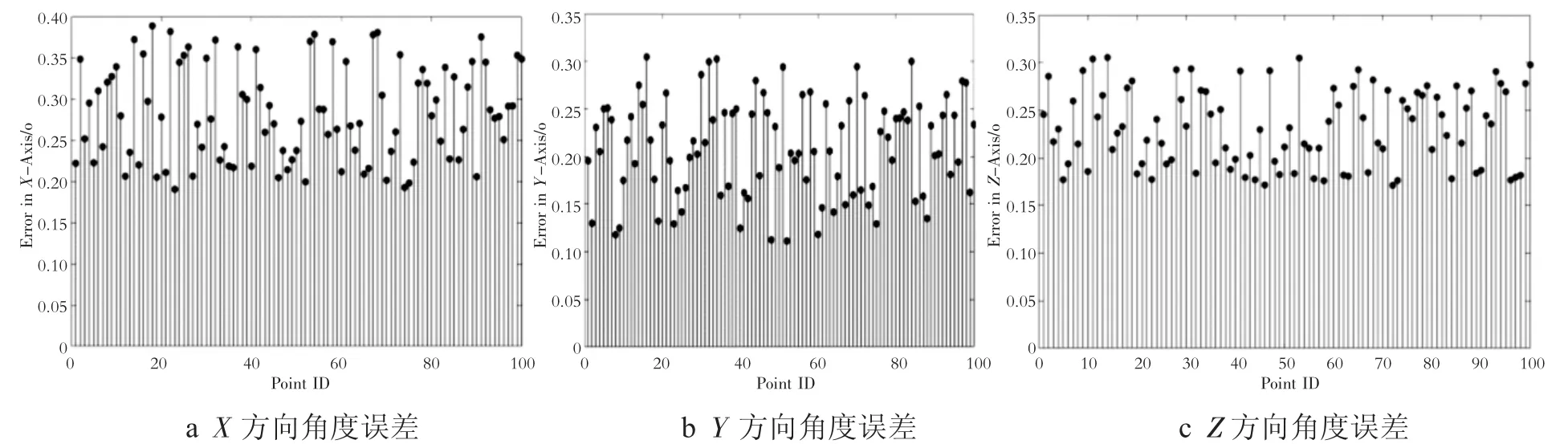

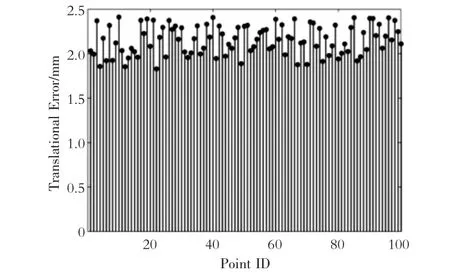

将结果根据提出的方式进行准确性评估,误差结果见图6、7.

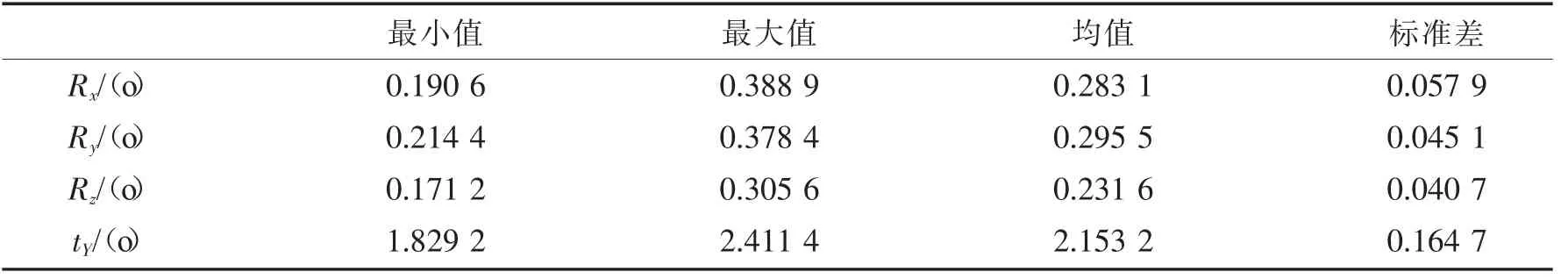

基座标定实验误差结果见表2.

最小值0.190 6 0.214 4 0.171 2 1.829 2 Rx/(o)Ry/(o)Rz/(o)tY/(o)最大值0.388 9 0.378 4 0.305 6 2.411 4均值0.283 1 0.295 5 0.231 6 2.153 2标准差0.057 9 0.045 1 0.040 7 0.164 7

由表2 可知,实验标定结果面向每一个采样点的角度误差,三个方向误差均值分别为0.283 1°、0.295 5°、0.231 6°,平移分量误差均值是2.153 2 mm.

考虑误差来源:

(1)在点面接触过程中,点与面是否接触没有进行精准的定义,只是目测,因此实际采样过程中点与面之间可能存在较小距离.

(2)实验过程中所选用的平面,是通过轮毂三维模型得到,而实际模型与虚拟模型可能在结构参数上还存在一定误差.

5 结论

(1)在双机器人基座标定问题中,提出一种基于“点面”约束的求解方式,该方法不需要任何外部设备以及特制夹具,仅依靠平台本身即可完成标定.

(2)利用点面约束结合克罗内克积可以将模型简化为可用最小二乘法求解的超定方程组,并求得模型的封闭解,以该解为初值,建立优化模型,使用高斯- 牛顿法对旋转矩阵进行迭代优化,将闭合形式法的结果作为迭代法的初始估计,提高了迭代收敛的速度和稳定性.

(3)建立数值仿真以及实验对模型进行验证,仿真结果表明,角度误差都是在0.05°以下,而位置误差可以达到0.2 mm 以下.

(4)通过实际物理实验来对标定方式进行验证,结果表明,三个方向角度误差是在0.3°以内,而位置平均误差为2.153 2 mm,满足工业机器人协同作业的标定精度.