煤基石墨烯量子点在超级电容器中的应用

张耀杰,张传祥,孙悦,曾会会,贾建波,蒋振东

(河南理工大学化学化工学院,河南 焦作 454003)

超级电容器作为一种充放电速率快、功率密度大、循环稳定性高、使用寿命长的新型电化学储能装置,可广泛应用于混合动力电车、智能电网、军用通信系统、航空航天等领域,是面对当今世界快速发展伴随而来的能源与环境问题应着重研究的方向之一[1-3]。

电极材料是超级电容器的关键影响因素,与其电化学性能有着直接的关系,一直是研究者们关注的重点[4-5]。活性炭是使用最广泛,也是应用最早的超级电容器电极材料,其优点是比表面积大、孔隙发达、物理化学性质稳定、导电性优异,且生产成本低、原材料来源广泛[6]。煤的核心组分是碳,表面官能团丰富,储量丰富,是一种优质的活性炭前体[7-8]。较高的碳含量可以保证活性炭的收率,大跨度的石墨化水平再辅以不同的活化工艺可以制得微观结构各异的煤基活性炭[9-11]。

化学活化法,尤其是氢氧化钾(KOH)活化法是最常用、最有效的制备煤基活性炭的方法[12]。但KOH 刻蚀形成的大多是小于2nm 的微孔,只有KOH 过量才可以继续刻蚀微孔壁上的碳原子而起到扩孔作用进而扩大孔径分布,并且在活化过程中,活化剂会首先选择煤中的非碳原子(灰分),然后再与反应活性较强的无序碳反应[13]。这样会导致KOH 活化制备煤基活性炭存在两个问题:一是孔径分布窄,以微孔为主,有效比表面积低,倍率性能较差;二是碱炭比使用量过高,会造成设备腐蚀和环境污染[14-15]。

因此,研究者们往往会对煤先预处理再活化以达到减少KOH 用量、提升比表面积、优化孔径分布、改善电化学性能的目的。预处理手段从灰分、粒度及石墨微晶的角度出发,包括酸洗降灰、有机物萃取制备无灰煤、球磨、预炭化等。王凯等[16]以中温煤沥青为原料,采用稀盐酸(HCl)与氢氟酸(HF)脱灰预处理后再碱活化,与未脱灰直接活化相比,灰分含量(质量分数≤0.1%)大幅降低,比表面积(2722m2/g)显著提升,比容量明显提高;郭秉霖等[17]以内蒙古褐煤为原料,N-甲基吡咯烷酮为萃取剂制备灰分质量分数为0.06%的超纯煤,然后用KOH 活化,与原煤活化对比,比表面积从1040m2/g 提高至1252m2/g,比容量从199F/g 提升至322F/g;Shi等[4]以攀枝花无烟煤为原料,先球磨预处理直至粒度达10μm,再将其活化,制得的煤基活性炭比表面积高达3550.7m2/g,比容量在0.5A/g的电流密度下为433F/g;裴卫兵等[18]将太西无烟煤800℃预炭化后用KOH活化制备活性炭,发现预炭化可以增加类石墨微晶结构以及扩大类石墨微晶层间距,这使得KOH 在高温下生成的钾蒸气更容易进入层间进行活化,降低活化难度,增大比表面积。

但是这些对煤的预处理方式往往只从上述的一个角度进行考量,处理并不彻底,KOH 使用量仍然相对较高,中孔率没有明显提升,而且制得的活性炭还需要后续的脱灰。基于此,本文提出一种新的观点,先用高铁酸钾(K2FeO4)与过氧化氢(H2O2)将煤彻底地预处理为煤基石墨烯量子点溶液,然后利用KOH 进行活化,这样既能避免灰分对活化过程的影响,石墨烯量子点的纳米尺寸以及表面丰富的含氧官能团带来的活性位点还可以协同提升反应活性、降低活化难度,减少KOH 用量,并探究KOH 用量对煤基石墨烯量子点活性炭微观结构及其电化学性能的影响。

1 材料和方法

1.1 材料

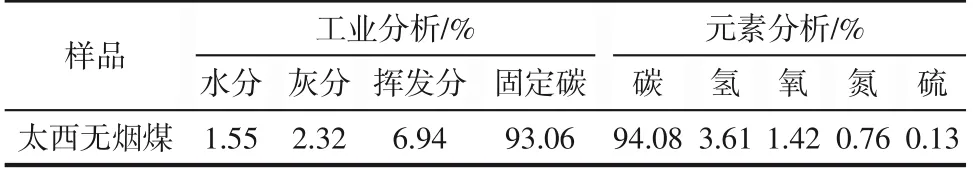

实验所用煤样为太西无烟煤,破碎、筛分(200目)、干燥后备用。工业分析与元素分析如表1所示。

表1 原料煤的工业分析及元素分析(质量分数)

1.2 煤基石墨烯量子点的制备及活化

将1g 煤粉置于50mL 浓硫酸中,40℃搅拌1h,搅拌过程中缓慢加入5g K2FeO4,再超声30min,离心洗涤至中性,然后加入50mL H2O2,100℃氧化1h,透析48h,冷冻干燥得到煤基石墨烯量子点粉末,产品收率为36.7%。

将煤基石墨烯量子点与KOH 按一定的质量比[m(KOH)/m(煤基石墨烯量子点)=0~0.75]混合,然后移入管式炉中活化,活化时间120min,活化温度800℃,升温速率5°/min,氮气流量0.05L/min。将活化产物用0.1mol/L的稀盐酸浸泡,然后水洗至中性,80℃干燥即得到煤基石墨烯量子点活性炭。活性炭按碱炭比分别标记为GQDAC-0、GQDAC-0.25、GQDAC-0.5、GQDAC-0.75 (收率分别为78.2%、54.3%、45.7%、30.6%)。

1.3 电极片的制备及电容器的组装

将煤基石墨烯量子点活性炭、导电炭黑(BP2000)、黏结剂(PTFE)按80∶10∶10 的质量比混合后压制成薄膜,制备工作电极。薄膜被切割成直径为0.5cm的圆形薄片,然后在真空干燥箱中120℃干燥4h。

在10MPa 压力下将直径0.5cm 的电极片压在1cm×3cm 的泡沫镍上,制作出工作电极,并与对电极[Pt箔(1cm×1cm)]和参比电极(Hg/HgO 电极)组装三电极体系,电解液为6mol/L的KOH溶液。

1.4 煤基石墨烯量子点及活性炭的表征与测试

采用美国瓦里安公司生产的Cary Eclipse 型荧光分光光度计对煤基石墨烯量子点的发射光谱进行测试。采用日本电子株式会社生产的JEM-2100型透射电镜对煤基石墨烯量子点的形貌进行表征。采用日本电子株式会社生产的JSM-6390LV型扫描电子显微镜对活性炭的表面形貌进行表征。采用美国麦克仪器公司生产的ASAP2460型全自动气体吸附仪器测试活性炭的比表面积和相关孔结构参数。采用日本理学生产的Smart Lab 型X 射线衍射仪对活性炭的晶型结构进行表征。采用美国赛默飞世尔科技公司生产的ESCALAB250型X射线光电子能谱分析仪对活性炭的化学组成以及所含元素的存在状态进行表征。采用德国Bruker公司生产的D8 Advance型傅里叶红外光谱仪测试活性炭的表面官能团。采用上海辰华公司生产的CHI760E 型电化学工作站测试活性炭的电化学性能。

2 结果与讨论

2.1 煤基石墨烯量子点的表征

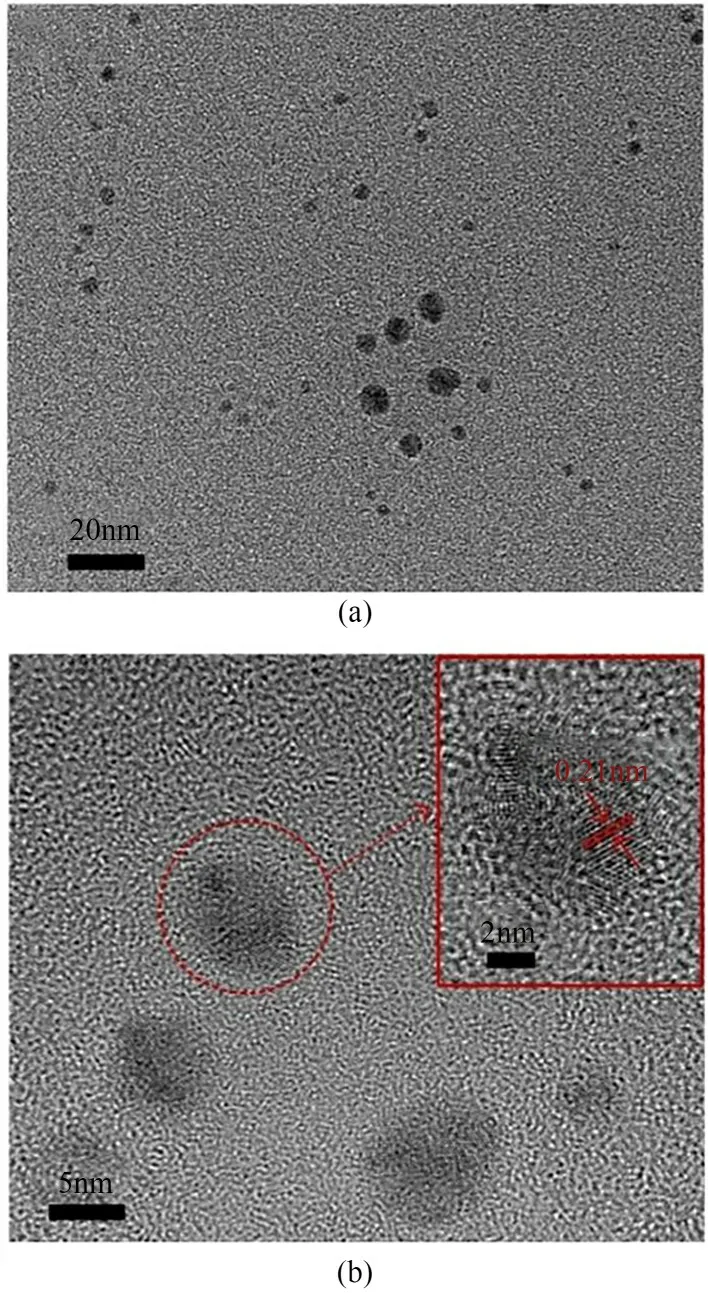

图1是煤基石墨烯量子点的透射电镜图(TEM)及高分辨透射电镜图。从图1(a)中可以看到,尺寸在10nm 以下的圆点分布在各处,这说明无烟煤经K2FeO4与H2O2双重氧化后已成功制备为石墨烯量子点,形貌为球形,分散性良好,没有团聚,且在图1(b)高分辨下能明显地看到代表石墨微晶结构的晶格条纹[19],晶格间距为0.21nm,与石墨的(100)衍射面相对应[20]。

图1 煤基石墨烯量子点的透射电镜(a)及高分辨图谱(b)

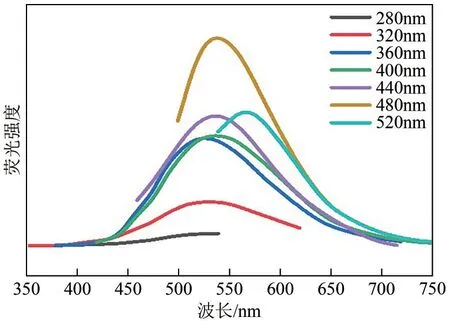

图2是煤基石墨烯量子点在不同激发波长下的荧光发射光谱,其具有波长依赖性,具体体现为:发射中心随激发波长的增大而右移,且峰宽逐渐变窄,荧光强度先增大后减小,这是典型的由尺寸效应引起的本征态荧光特征[19,21]。

图2 煤基石墨烯量子点的荧光光谱

2.2 活性炭的微观结构

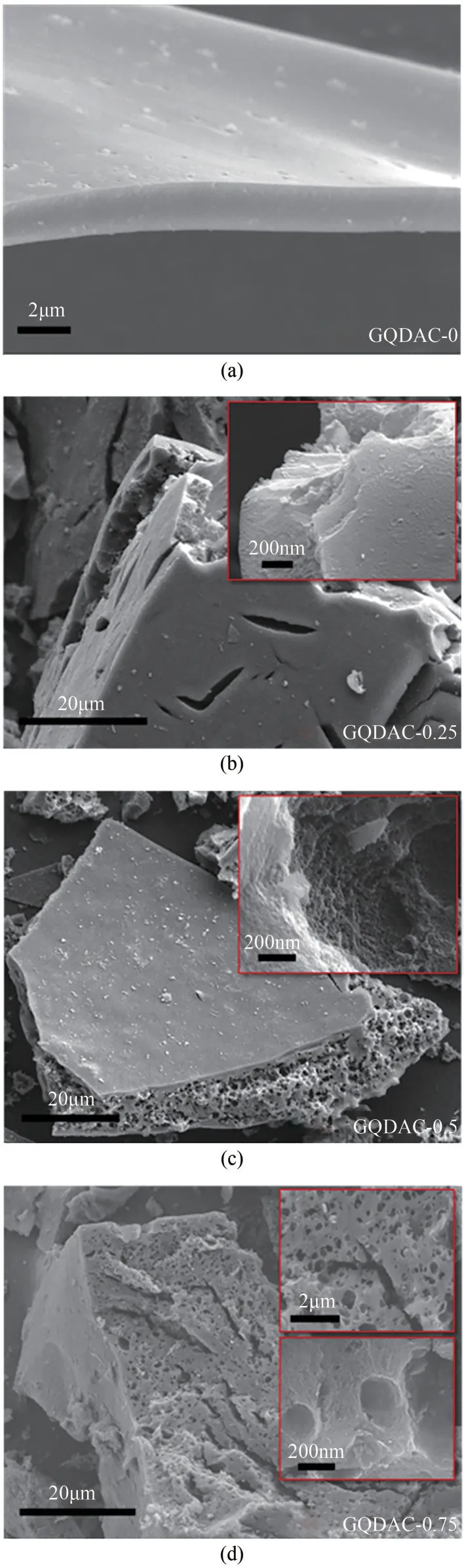

图3为GQDAC-0、GQDAC-0.25、GQDAC-0.5、GQDAC-0.75四种活化比例的煤基石墨烯量子点活性炭的扫描电镜图,插图为各自的高分辨扫描电镜。从图3(a)中可以看出,碱炭比为0 时,也就是不与KOH 混合直接炭化,活性炭的形貌是厚度为几微米的片状结构,表面还可以清晰地看到石墨烯量子点的含氧官能团在高温活化脱除后形成的凹陷与裂隙。随着碱炭比逐渐增加,活性炭的形貌也会发生一系列的变化。当碱炭比为0.25时,活性炭不再是片状结构,而是厚度为几十微米的块状结构,表面有大量的裂纹,从侧面可以看到片层叠加的类石墨层状结构,说明KOH 不仅是活化剂,具有造孔作用,还是组装剂,可以改变形貌。碱炭比为0.5时,活性炭整体仍是块状结构,表面相对光滑,侧面出现大量分布均匀、孔径不一的孔隙,从高倍率下看孔隙内部是密密麻麻的孔,这种“大孔”内套嵌“小孔”相互贯通的层次孔结构有利于电解液离子顺利进入孔隙内部,浸润活性炭,形成双电层。碱炭比增大到0.75,与GQDAC-0.5 相比活性炭整体形貌并未有大的改变,仍是表面光滑、侧面有孔的块状结构,这可能是因为石墨烯量子点质地柔软、活化所用的石英磁舟底部平滑,因此石墨烯量子点在高温熔融态下贴着磁舟底部的样品会保持完整平滑,而KOH 的用量小于石墨烯量子点,所以KOH 不能完全包裹住石墨烯量子点,只能从侧面造孔;相较于GQDAC-0.5,GQDAC-0.75表面类似于蜂巢状,分布的孔隙更多,也更加均一,孔隙与孔隙之间可以看出孔壁,“蜂巢”表面及孔壁上有尺寸更小的孔隙。

图3 不同活化比例的煤基石墨烯量子点活性炭的扫描电镜

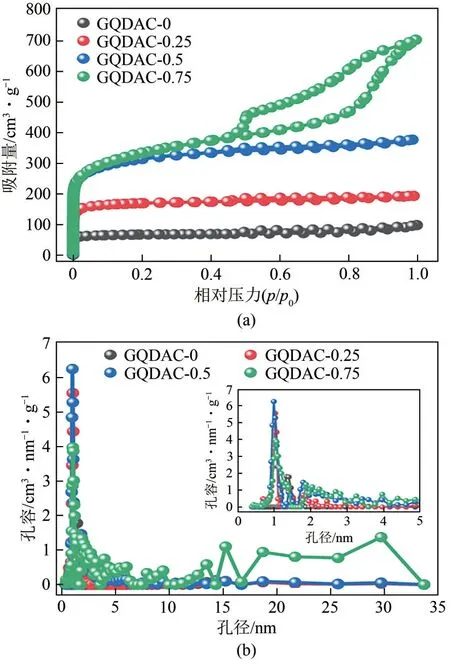

图4 是煤基石墨烯量子点活性炭的N2吸附-脱附等温线及孔径分布曲线。如图4(a)所示,煤基石墨烯量子点活性炭GQDAC-0、GQDAC-0.25、GQDAC-0.5 的吸附等温线均属于Ⅰ型等温线,其特点是氮气吸附量在相对压力(p/p0)小于0.1区域内迅速增加,但是随着相对压力增大,吸附增量很小,形成接近水平线的平台,吸附脱附曲线几乎重合,表明活性炭以微孔结构为主;而且随着KOH用量的增加,三种活性炭在低压区的N2吸附量显著增加,其比表面积与孔容也相应增大[22]。GQDAC-0.75的等温吸附线则是Ⅳ型,不仅有N2吸附量快速增长区(p/p0<0.1),而且在0.5

图4 活性炭的等温吸附线(a)及孔径分步图(b)

表2 是煤基石墨烯量子点活性炭具体的比表面积及孔结构参数。GQDAC-0 的比表面积为268.8m2/g,说明在没有KOH 参与活化的情况下,煤基石墨烯量子点在高温炭化作用下有一定的比表面积,这得益于量子点自身的小尺寸效应以及含氧官能团在高温下转化为气体逸出。当KOH 参与活化时,随着碱炭比的增加,活性炭的比表面积与总孔容也随之增加,微孔率逐渐下降,中孔率及平均孔径都在增长。碱炭比为0.25时,活性炭比表面积为654.1m2/g,微孔率高达88.4%,中孔率只有10.3%,KOH 主要起造孔作用;碱炭比为0.5,比表面积增加至1166.4m2/g,微孔率为71.2%,中孔率增加至26.9%,这时KOH 的造孔作用与扩孔作用同步进行;当碱炭比为0.75 时,虽然比表面积增长的不多,但孔结构却有极大的改善:在总体孔容从0.852cm3/g 增大到1.346cm3/g 情况下,微孔孔容不增反降,从0.607cm3/g下降到0.531cm3/g,所以微孔率从71.2%下降到39.5%,中孔率从26.9%提升到51.8%,此时KOH的扩孔作用占主导地位,过量的KOH 会刻蚀已形成孔隙的碳骨架原子,从而使部分微孔连通变成中孔或大孔。这与KOH 制备煤基活性炭的活化机制相类似:KOH 用量较少时只有造孔作用;增加用量后,KOH 不但有造孔作用,还有扩孔作用;过量的KOH 则以扩孔为主[9,24]。但因为煤基石墨烯量子点尺寸极小、表面官能团丰富更容易与KOH 反应、边缘效应带来更多的活性位点以及没有灰分存在消耗KOH[25-26],所以KOH 活化煤基石墨烯量子点的难度要远小于KOH 活化煤的难度,因此对于煤基石墨烯量子点来说,只需要很少KOH的用量便可达到充分活化的效果。

图5(a)和(b)分别是煤基石墨烯量子点活性炭的XRD和Raman谱图。从图5(a)可以看出,活性炭均在25°附近以及43.4°处有两个宽衍射峰,这分别与石墨炭的(002)和(100)衍射面相对应[27]。值得注意的是,随着KOH 用量的增加,(002)衍射峰会逐渐从23.6°右移至26.1°,活性炭晶格坍缩,层间距降低[28];而且与其他活性炭不同的是,煤基石墨烯量子点活性炭的(002)衍射峰并不会随着活化剂用量的增加而减弱乃至消失,峰强、峰型基本保持不变,反映了活性炭良好的石墨化度[4,15,29]。层间距的降低意味着离子传输通道的缩短,良好的石墨化度保证了活性炭的导电性,这可以有效提升活性炭的倍率性能。如图5(b)所示,煤基石墨烯量子点活性炭的Raman 谱图都存在与sp3缺陷有关的D 峰(1350cm-1)及由sp2碳引起的G峰(1586cm-1),通常用ID/IG的值反映炭材料的无序度,ID/IG越大,材料无序度越高[30]。GQDAC-0、GQDAC-0.25、GQDAC-0.5、GQDAC-0.75的ID/IG分别为0.809、0.871、0.872、0.877,ID/IG随着KOH 用量的增加而增加,这是由于KOH 活化造孔导致活性炭的缺陷位点增多,因此无序度变大[4]。

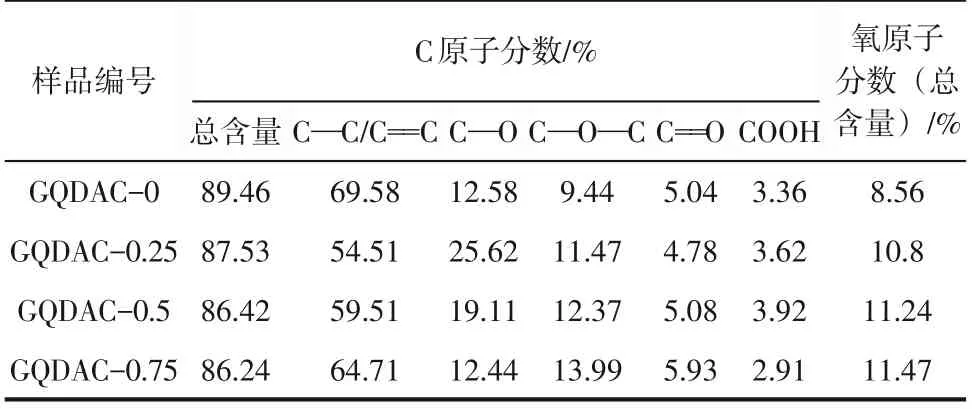

2.3 活性炭的化学组成

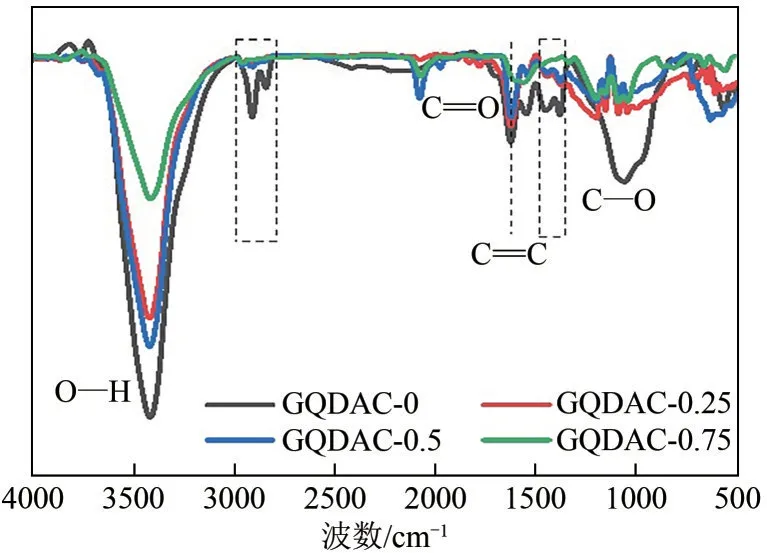

采用红外光谱研究煤基石墨烯量子点活性炭的有机官能团组成,结果如图6 所示。可以发现,GQDAC-0 与GQDAC-0.25、GQDAC-0.5、GQDAC-0.75 的化学组成有明显的区别,KOH 对石墨烯量子点活性炭的表面官能团影响很大。主要表现在:分别对应脂肪碳链的—CH3与—CH3—CH2不对称伸缩振动2920cm-1、2850cm-1处的吸收峰以及对应脂肪碳链的—CH3与—CH3—CH2弯曲振动1456cm-1、1386cm-1的吸收峰[31-32]在加入KOH 后明显变弱,而且1065cm-1处对应C—O 的强伸缩振动峰裂分为1150cm-1处的脂肪醚吸收峰、1050cm-1处芳香醚R—O伸缩振动峰以及1080cm-1处C—O伸缩振动峰,这表明KOH在活化石墨烯量子点过程中不仅会优先消耗接在碳核上的无定形脂肪碳链,还会基于原有的含氧官能团生成更多的官能团。除此之外,石墨烯量子点活性炭均在3419cm-1、1720cm-1、1630cm-1处的有特征吸收峰,这分别与O—H、C= = O、C= = C相对应[15,33],丰富含氧官能团的存在,既可以改善活性炭的表面润湿性,还可以增加赝电容,从而提升电化学性能。

图6 活性炭的红外光谱

X射线光电子能谱(XPS)是分析固态样品化学组成的重要手段。不同碱炭比所制煤基石墨烯量子点的XPS 全扫描谱图如图7 所示。样品在284.6eV与532.7eV 处有强吸收峰,分别归属于C 1s、O 1s的吸收峰。

图7 活性炭的XPS全扫描谱图

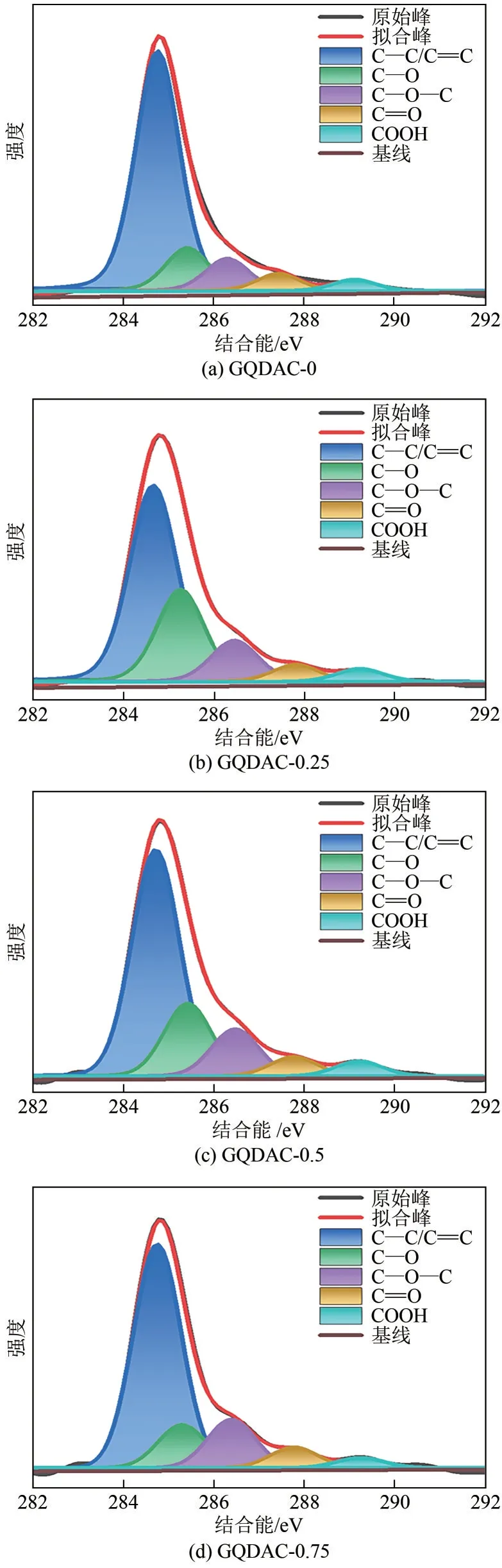

通过对C 1s 谱峰进行拟合(如图8 所示)发现,煤基石墨烯量子点活性炭表面存在5 种基团的碳原子,分别是C—C/C= = C(284.7eV)、C—O(285.4eV)、C—O—C(286.4eV)、C= = O(287.4eV)、COOH(289.1eV)[25,34]。碳元素与氧元素含量及含碳官能团含量见表3。总的来说,活性炭的碳含量随着碱炭比增加而降低,氧含量则随之上升。C—C/C= = C的含量则随着碱炭比的增加呈先降低后升高的趋势,这可能是碱炭比不同导致活化机制不同的原因。未使用KOH 直接炭化时,煤基石墨烯量子点的含氧官能团在高温下会脱除,可以形成一定的孔结构,且还有13.9%的中孔率;当碱炭比为0.25,此时KOH用量相对于石墨烯量子点很少,因此KOH会优先与量子点碳核外围的脂肪碳链反应,所以C—C/C= = C含量会降低,相关反应如式(1)~式(3)。

图8 活性炭的C 1s高分辨谱图

表3 活性炭的元素含量及官能团含量

伴随着活化进行,大量气体生成,微孔也随之形成与发展,但含氧官能团脱除只能依赖高温自主脱除,这时比表面积会增加,但中孔率(10.3%)会降低,这也与氮吸附的结果相对应;当KOH 用量增加时,KOH 不仅消耗石墨烯量子点碳核外围的脂肪侧链,还要与石墨烯量子点自身含氧官能团反应,所以C—C/C= = C占比会升高,含氧官能团脱除不只依靠高温脱除,还有KOH 参与反应,增加活性位点,协同脱除,不仅比表面积会增加,中孔率(26.9%)也有所提高。当KOH 用量继续增加时,KOH 不仅消耗石墨烯量子点的脂肪侧链,协同含氧官能团的脱除,还要刻蚀已形成孔隙的碳原子,打通部分微孔形成中孔、大孔,因此中孔率(51.8%)会增加。

2.4 活性炭的电化学性能

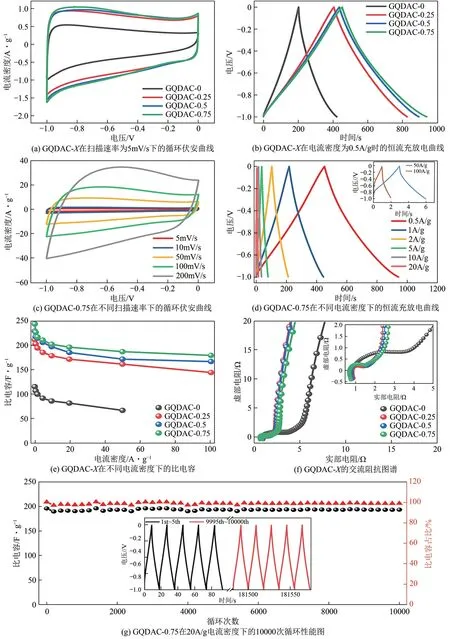

在以6mol/L KOH 为电解液的三电极体系下测试煤基石墨烯量子点活性炭的电化学性能,探究碱炭比对所制活性炭电化学性能的影响,结果如图9所示。图9(a)为不同碱炭比制备的煤基石墨烯量子点活性炭在扫描速率为5mV/s 下的循环伏安(CV)曲线,形状都近似矩形。图9(b)为四种材料在0.5A/g电流密度下的恒流充放电(GCD)曲线,曲线都是较为规则的等腰三角形。CV、GCD 曲线都说明活性炭充放电可逆性良好,具有理想的双电层电容特性[27]。其中CV 曲线中GQDAC-0.75 所围矩形面积最大,与之相对应的是GCD曲线充放电时间最长,说明比电容最大,这归结于材料自身最大的比表面积提供的更多储存电荷的活性位点;而且相对于GQDAC-0.25 与GQDAC-0.5,GQDAC-0.75 的CV曲线在-1~-0.6V 有一个微弱的驼峰,GCD 曲线在此处也有轻微的扭曲,这可能是KOH 用量最大,活化后材料的最高含氧量所引起的法拉第氧化还原反应[35]。

图9 煤基石墨烯量子点活性炭在三电极体系下的电化学性能

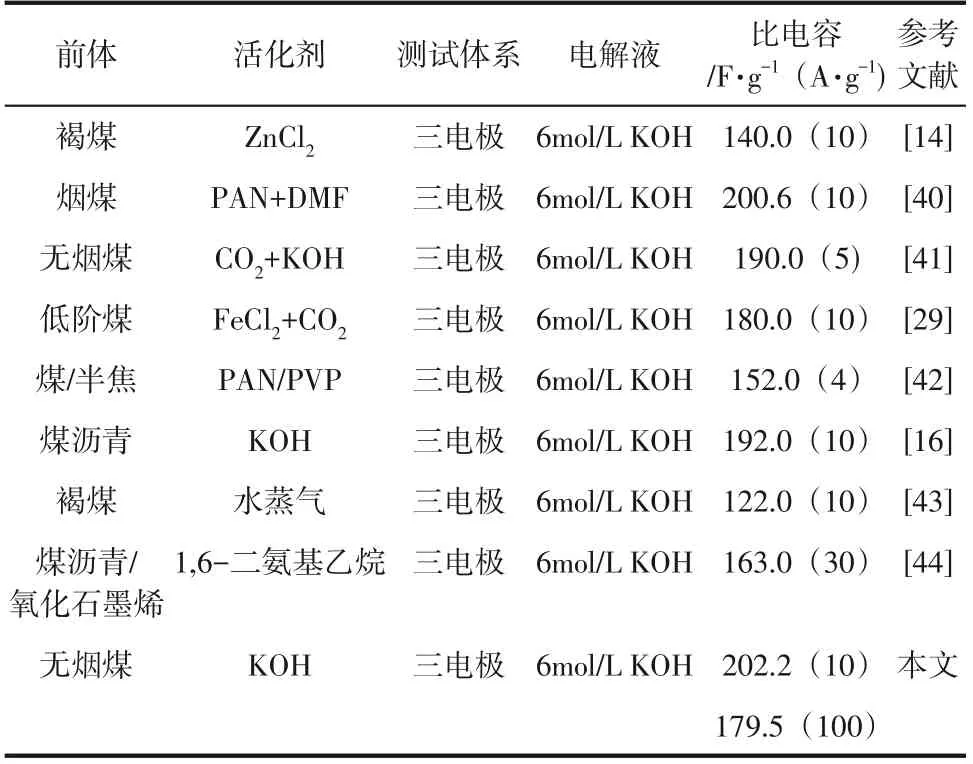

一般来说,超级电容器的容量是随着比表面积的增大而增加,但若是微孔过多,孔隙过小,则会降低比表面积利用率,拉长离子传输路径,增大扩散阻力,进而影响超级电容器的性能。而优化孔径分布,提升中孔率可以提升电解液离子的传输速度,使材料的有效比表面积最大化,进而提升超级电容器的倍率性能[15,36]。如图9(c)和(d)所示,无论是GQDAC-0.75 的CV 曲线还是GCD 曲线,都未随着扫描速率和电流密度的增加而发生明显形变,仍具有双电层特性。尤其是GCD曲线,当电流密度为50A/g 甚至是100A/g,还能保持近似等腰三角形的形状。这不仅得益于其较高的中孔率,还因为活性炭中存在一定比例的大孔,这些大孔的存在进一步缩短电解液离子扩散路径,降低扩散阻力,提升传输速度,从而改善电容器倍率性能[37-38]。根据GCD曲线计算GQDAC-X在不同电流密度下的比电容,结果见图9(e)。当电流密度为0.5A/g时,GQDAC-0.75的比电容(243.6F/g)要高于GQDAC-0.25(211.5F/g)、GQDAC-0.5(228.9F/g);当电流密度增大到10A/g时,GQDAC-0.75 的比电容保持在202.2F/g,此性能要优于相关文献的报道(如表4 所示);即使增大电流密度到100A/g,比电容仍有179.5F/g,容量保持率在73.7%。材料的结构决定性能,由于GQDAC-0.75独特的“大孔-中孔-微孔”的层次孔结构,所以表现出良好的倍率性能[37]。而且GQDAC-0在不同电流密度下的比电容远低于GQDAC-0.25、GQDAC-0.5 与GQDAC-0.75,说明KOH 活化石墨烯量子点制备活性炭具有明显的效果,即使用量很低只有0.25的碱炭比,而且相较于制备煤基活性炭3∶1、4∶1的碱炭比,先将煤氧化为石墨烯量子点再活化可大幅度降低KOH 使用量,减轻因此造成的环境污染与设备腐蚀。图9(f)是GQDAC-X的交流阻抗图谱,曲线由高频区、中频区、低频区三部分组成,其中高频区实轴(Z′)的截距代表等效串联电阻(Rs),主要与材料自身电阻和电解液电阻有关,在中频区,阻抗图谱中45°斜线对应实部部分代表电解液离子在材料内部的扩散阻抗[4,39]。GQDAC-0.75的Rs以及扩散阻抗都最小,说明具有较高的导电性,这主要得益于合适的层次孔结构。循环稳定性是评价超级电容器电化学性能的重要指标之一,GQDAC-0.75的循环性能图如图9(g)所示,经过10000次恒流充放电后,GQDAC-0.75在20A/g的电流密度下比电容仍有191.6F/g,保持率为98.1%,具有良好的循环稳定性。

表4 不同活性炭比电容对比总结表

3 结论

以太西无烟煤为碳源,采用高铁酸钾与过氧化氢分步氧化将其转化为煤基石墨烯量子点,并与氢氧化钾混合活化制备煤基石墨烯量子点活性炭,探究碱炭比对煤基石墨烯量子点活性炭的微观结构与电化学性能的影响。结果表明,相对于直接制备煤基活性炭,将煤先氧化为石墨烯量子点再活化,可有效地降低氢氧化钾的使用量,从而降低活化成本及减少强碱带来的环境污染与设备腐蚀。且碱炭比对煤基石墨烯量子点的活化机制与对煤的活化机制类似:KOH用量(0.25)较少时只有造孔作用;增加用量(0.5)后,KOH 不但有造孔作用,还有扩孔作用;过量的KOH(0.75)则以扩孔为主。在没有KOH参与活化的情况下,GQDAC-0比表面积为268.8m2/g,这是因为量子点自身的小尺寸效应以及含氧官能团在高温下转化为气体逸出。当KOH参与活化时,随着碱炭比的增加,活性炭的比表面积与总孔容也随之增加,微孔率逐渐下降,中孔率及平均孔径都在增长。碱炭比为0.25时,活性炭比表面积为654.1m2/g,微孔率高达88.4%,中孔率只有10.3%;碱炭比为0.5 时,比表面积增增大至1166.4m2/g,微孔率为71.2%,中孔率增加至26.9%;当碱炭比为0.75,虽然比表面积增长的不多,但孔径分布得到改善,微孔率从71.2%下降到39.5%,中孔率从26.9%提升到51.8%。煤基石墨烯量子点活性炭均展现了理想的双电容特性,其中GQDAC-0.75具有良好的孔径分布与较高的比表面积,因此GQDAC-0.75 展现出最优的电化学性能,在0.5A/g电流密度下的比电容为243.6F/g,当电流密度增大到10A/g 时GQDAC-0.75 的比电容保持在202.2F/g,继续增大电流密度到100A/g,比电容为179.5F/g,容量保持率可高达73.7%;且循环稳定性良好,在10000次恒流充放电后在20A/g下仍有191.6F/g,保持率为98.1%。