燃料电池N型扰流式冷却流道设计及传热分析

刘增鹏,刘 祯

(1.湖北文理学院纯电动汽车动力系统设计与测试湖北省重点实验室,湖北襄阳 441053;2.湖北文理学院汽车与交通工程学院,湖北襄阳 441053)

质子交换膜燃料电池(proton exchange membrane fuel cells,PEMFC)不受卡诺循环限制,其能量密度也远高于锂电池,且发电过程无污染、清洁高效,故而在航空航天、储能发电和汽车交通等领域得到广泛应用。然而,PEMFC 仍存在稳定性相对较差、制造成本高等不足,这就限制了其广泛应用[1]。在诸多因素中,热管理问题是限制其应用的主要因素之一。PEMFC 的能量效率通常不会超过50%,即发电功率为100 kW 的PEMFC 发热功率最低也有100 kW[2]。PEMFC 在工作过程中工作温度过高,易造成温度分布不均匀,严重时甚至会导致局部热点等问题,对PEMFC 造成不可逆损伤[3]。PEMFC 由于其自身局限,80%的热量要依靠冷却水带走[4]。随着PEMFC 功率密度的需求越来越高,对热管理系统的要求愈发严格,设计合适的冷却流道以增强换热效率就显得十分必要。

为提升冷却流道的散热能力,国内外学者进行了大量研究。对等截面流道的研究均表明平行直流道传热性能最差,但具有最低的压降,蛇形、螺旋形流道虽传热性能更好,但往往会造成更高压降,增加增生功率[5-8]。对不同流道分布的电堆的研究则发现,流道排列方式的改变能直接影响到功率密度及温度均匀性[9-10]。上述研究均涉及冷却流道结构,但都局限于常规流道。Senn S M 等设计了一种树状网格微通道流道,这种流道由于在分岔处存在二次流动,具有更好的传热能力及更低的压降,但该流道结构复杂,应用受限[11]。Lasbet Y 等研究了低雷诺数情况下三种流道的传热能力,结果表明,Z 型流道内存在紊流,传热性能最好,C 型流道内出现涡旋,传热性能次之,直流道最差[12]。Afshari E 等设计了一种锯齿形冷却流道,该流道相较直流道具有更低的温度和更小的温差,温度均匀性也更好,有效提升了燃料电池的散热能力[13]。以上学者从改进流道结构出发,设计了区别于传统直流道的新型流道,但这些流道要么结构较复杂,应用受限,要么分析不够深入,多数从散热性能优劣方面分析,对产生传热差异的因素分析不足。

由此可发现,现有研究大多局限在常规流道形式及冷却流道布置形式上,对基于强化传热原理设计的流道研究较少。少数研究基于强化传热原理设计的冷却流道结构较复杂,不利于加工,同时这部分研究未对强化传热原理进行较多探究。本文基于强化传热原理设计了一种挡块呈N 型分布的扰流式冷却流道,从温度、温差、温度均匀性等方面探究其传热能力,再以场协同原理辅助探究扰流式冷却流道强化传热原理。

1 数值模拟计算基础

1.1 基本控制方程

PEMFC 内部发生的物理现象一般可表示为动量、质量和能量守恒方程的解,又由于其内部存在多种组分之间的相互作用,还应满足组分守恒方程。

质量守恒方程:

能量守恒方程:

动量守恒方程:

组分守恒方程:

1.2 反应物与生成物流量计算

PEMFC 中供给的氢气的化学能否尽可能释放,主要取决于供给反应气体的质量流量。

氢气与氧气的化学计量数如下:

已知阳极与阴极过量系数之比为1.5∶2,反应气体湿度为100%,工作温度为353.15 K,根据上述公式计算出阳极侧供气质量流量为3.460 8×10-6kg/s,阳极侧供气质量流量为2.787 1×10-5kg/s。

1.3 场协同角

为建立流动与传热的联系,依据场协同理论,引入场协同角评价传热性能。场协同角公式:

式中:θ为场协同角;U为流速;∇T为温度梯度。

依据场协同理论,当流体的速度和物理性质确定时,减小场协同角可以提升速度场与温度场之间的协同性,有利于对流换热。

2 模型与参数

2.1 几何参数

单片燃料电池模型在UG 中建立,如图1 所示。模型两侧为双极板,双极板上开有沟槽,一侧沟槽与扩散层接触,形成呈双路蛇形布置的反应气体流道,一侧沟槽与其他单片燃料电池沟槽对应,共同形成呈平行布置的冷却流道。膜电极从外到内分别为扩散层、催化层、质子交换膜。基于上述结构,本文仿真计算时,共建立11 个计算域,仿真在ANSYS Fluent中进行。

图1 模型示意图

模型质子交换膜厚0.05 mm,膜面积为2 500 mm2,催化层厚0.02 mm,扩散层厚0.1 mm,阴(阳)极板厚2.5 mm,反应气体流道截面为1 mm2的正方形。

扰流式冷却流道形状及布置方式如图1 右下所示,主要尺寸如图2 所示。扰流式流道内有着许多正方形挡块,挡块间隔1 mm 布置并呈N 型规律分布,这种布置可使各挡块均能起到作用,增强扰流能力。

图2 流道尺寸示意图

2.2 边界条件

合理的物性参数与边界条件是得到准确仿真结果的基础,反应气体进气参数已在1.2 节给出,模型主要工作参数如下:参考压力101 325 Pa;工作温度353.15 K;冷却水温度348.15 K;开路电压1.05 V;工作电压0.7 V。

3 模型验证

为验证本模型选用的数值模拟计算方法是否准确,选用Cheng C H 等的实验结果进行准确性验证[14]。验证过程中仿真模型的尺寸、材质和边界条件等与Cheng C H 等的实验保持一致。

准确性验证结果如图3 所示,从图中可以看到电流密度在3 500 A/m2以下时,实验结果与仿真结果较接近,电流密度大于3 500 A/m2时,实际燃料电池会因产生过多的水而导致浓度极化损失增加,而仿真模型对浓度极化损失的计算存在不足,导致极化曲线偏差较大,但在中低电流密度下实验结果与仿真结果吻合性较好。

图3 实验结果与仿真结果对比

本文在仿真计算时采用0.7 V 工作电压,此时仿真结果与实验结果极为吻合,误差较小,数值模拟计算方法可满足仿真需求。

为确定满足仿真需求的网格数量,进行网格无关性验证,网格在Hypermesh 中划分,全局为六面体网格。网格无关性验证参数如表1 所示,综合考虑,选取1.6×106网格数量的模型进行后续仿真。

表1 网格无关性验证参数

4 结果与分析

4.1 传热效果分析

本节对不同流速下燃料电池中直流道与扰流式流道的传热性能进行分析,表2 所示为不同流速下燃料电池表面及中心面的温度数值。

表2 燃料电池表面与中心面温度数值

由表2 可发现,在同流速时,扰流式流道的温度均低于直流道。流速由0.05 m/s 增至0.1 m/s,扰流式流道表面温差下降40.05%,直流道为25.00%;扰流式流道中心面温差下降10.57%,直流道为7.03%。说明采用扰流式流道的燃料电池温度更低、温差更小,且流速增加仍能减小温差。

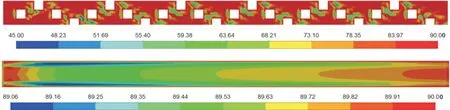

图4 为冷却水流速0.1 m/s 时两种流道对应的燃料电池表面与中心面的温度云图。对比两流道的温度云图,发现扰流式流道温度范围更小,表明使用扰流式流道时燃料电池温度变化更平缓,均匀性更好。

图4 冷却水流速为0.1 m/s时燃料电池表面与中心面温度云图(上为扰流式流道,下为直流道)

从图4 中还可发现温度云图未呈现对称分布,双极板两侧温度存在差异且阴极侧温度较高,均与实际情况吻合,进一步表明仿真结果的准确性,同时也表明前人施加均匀热流研究冷却流道散热的方法存在不足。

扰流式流道传热能力更好,但也会造成更大压降,流速由0.05 m/s 增至0.1 m/s,扰流式流道压降由149.3 Pa 增至526.9 Pa,直流道压降由13.7 Pa 增至29.1 Pa。扰流式流道压降较大,增长幅度也大。将蛇形、螺旋形等行程较长的流道改进为扰流式流道,压降将明显增加。

4.2 影响传热因素分析

从4.1 节可知,流速由0.05 m/s 增至0.1 m/s,直流道表面的温度降幅为扰流式流道的79.41%,温差降幅为扰流式流道的67.08%,扰流式流道传热能力明显高于直流道。本节对增强传热能力的因素进行研究。本节所有数据皆为冷却水流速为0.1 m/s 时取得。

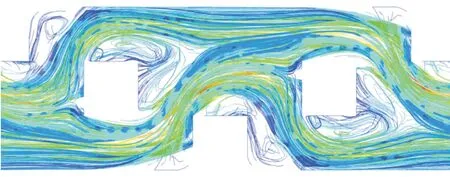

扰流式流道流动趋势呈周期性流动,如图5 截取部分迹线图所示。冷却水从左往右流动,由于中部挡块的阻碍被迫从其两侧流过,并在其背流区及下侧挡块拐角处形成涡旋,上侧流体又由于挡块阻碍再次变向,最终与下侧流体汇合与下一处中部挡块相遇,并在上侧挡块附近形成涡旋。其后流动趋势与上述相近。

图5 挡块处迹线图

挡块的存在扰乱了冷却水的流动,形成多处涡旋,增加了流动的复杂程度。这种在低雷诺数情况下出现近似紊流的流动特征,称为混沌对流[15]。

从图6 可以发现直流道内场协同角均接近90°,整体传热能力处于较差水平,在扰流式流道内,挡块附近区域的场协同角存在较大波动。由图5 可发现挡块附近区域的流体流向变化显著,部分区域存在涡旋,流动较为复杂,说明挡块的扰流减小了场协同角,起到了强化传热的作用。

图6 扰流式流道(上)与直流道(下)场协同分布

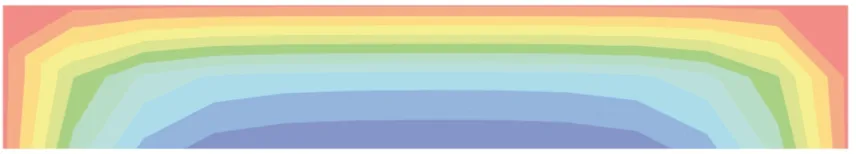

为进一步探究扰流式流道强化传热机理,取图7 所示的6个截面进行分析。截面1 为流道中间截面,位置为X1=0 mm,截面1 至截面6 位置为X1=0 mm、X2=0.4 mm、X3=1.6 mm、X4=2.4 mm、X5=3.6 mm 和X6=4.0 mm。6 个截面的流向与温度分布如图8 所示。

图7 截面位置图

图8 截面流向与温度

截面1、5 和6 为流体在两侧挡块后的流向与温度分布情况。截面1 左侧与截面5、6 右侧为临近挡块区域,此处流向发生突变,部分流向线淡化,表示此处发生逆流,与图5 两侧挡块后涡旋对应。临近挡块区域流体温度明显较高,近壁面高温流体经涡旋与低温流体混合,促进热量传递,截面5、6 右侧温度变化证实此点。由流体混合导致的温度突变改变了场协同角,表现为图6 扰流式流道中部挡块左上(下)部低协同角区。

截面2 和4 为流体流向挡块时的流向与温度分布情况,两截面在近挡块区域温度与流向均有较大变化。由图6 可发现,在各挡块迎流区域均有扁平低协同角区,这是由此处流向突变导致。流体对挡块的冲击增大了挡块迎流面温度场,低温流体的瞬速补充使挡块迎流区域传热能力得以维持在较高水平。

截面3 为流体在中间挡块后的流向与温度分布情况。在临近挡块区域温度明显升高且出现大面积逆流,与图5 中部挡块后涡旋相对应。此处涡旋将高温流体输送至附近高流速低温流体与其混合,图6 中部挡块后大片低协同角区域就是由于冷热流体混合导致的温度突变形成。

由图9 可以看到直流道内流体流向与截面垂直,温度梯度较扰流式流道大。直流道内流体流向变化小,内部冷热流体不能通过混合的方式迅速换热,导致温度梯度小,热量传递较慢。

图9 直流道中心截面流向与温度

扰流式流道内场协同角的变化由两方面引起:一是由于复杂的流动使得部分区域流体流向突变,减小了场协同角;二是由于高温流体与低温流体的混合,令部分区域温度突变,减小了场协同角。直流道内流体流向稳定,温度梯度变化小,导致场协同角接近直角。所以扰流式流道才具有更好的传热能力。

5 总结

本文对具有直流道与扰流式流道的质子交换膜燃料电池进行仿真分析,对比不同流速下两种流道对燃料电池温度的影响,发现扰流式流道具有更优的传热能力。之后对扰流式流道具有更优传热能力的原理进行分析,最终得到以下结论:

使用扰流式流道能给燃料电池带来更低的温度与温差,同时也能拥有更好的温度均匀性。扰流式流道随流速的增加能降低更多温度,但也会导致更高的压降。对于蛇形流道这类行程较长的流道,施加挡块造成的压降将更明显。

由于挡块的阻碍使得扰流式流道内流体在低雷诺数条件下出现混沌对流,呈现出近似紊流的流动特征,增加了流动的复杂程度。一方面,流体复杂的流动使得流道内高温流体与低温流体能充分混合,降低了流道中心区域的温度梯度,使各处流体均能吸收热量。另一方面,流体复杂的流动增加了近壁面处的温度梯度,使热量能更快地从壁面传递至中心区域。两因素共同作用,使得扰流式流道的传热能力得到强化,而流道内挡块的有序布置使强化传热得以维持。