浅色免漆地板表板的工艺研究

李 娜 蒋贵成 牛笑一

(北华大学木质材料科学与工程重点实验室,吉林省 吉林市 132013)

木地板已成为室内装饰装修的重要材料之一,具有纹理美观、使用舒适等特点,美化了居住环境。近年来,地暖实木地板加工行业的改革发展前进了一大步[1]。目前木地板产业存在着严重的资源性危机,制约着术地板产业的发展[2]。我国木材市场供给不平衡,不利于实木复合地板的大规模生产[3]。有学者通过循环经济、生态设计和重构理论综合研究对中国家具行业可持续发展提供了策略建议[4-6]。对于实木复合地板的质量问题,若其表面耐磨性不达标,则会造成表面磨损;若使用过程中受到墨水、油渍污染,则会改变木材的颜色与纹理,降低表面性能和美观度[7]。因此,针对以上缺点,可采用木材改性的方法进行改良[8]。王舒[9]通过研究低分子量酚醛树脂处理木材后导致其材色加深的因素,发现合成树脂的颜色是由副反应产生。陆葛[10]使用甲基丙烯酸甲酯单体为浸渍液,用于改性木材,发现改性材的密度和硬度均有大幅提高。

木地板可分为实木地板、强化地板、实木复合地板、竹木地板、软木地板五大品种[11]。其中实木复合地板保留了木材的色泽和纹理,自然朴素,脚感舒适,同时又比实木地板稳定性好、性价比高,比强化地板环保性好,已经成为目前家装地材的主流产品[12]。俞友明等[13]以柞木为原料,分析了板坯配置方式、热压温度、固化时间、加压方式等因素对三层实木复合地板力学性能的影响,并优化了工艺参数。王晓琴等[14]用脲醛树脂浸渍处理实木复合地板的表板,降低了其吸水率和体积膨胀率,尺寸稳定性显著提高。马青[15]用不饱和聚酯树脂浸渍改性杉木提高杉木了力学及尺寸稳定性等性能。朱漫白[16]通过对木材进行组合浸渍,证明浸渍改性后木材的各项性能都有所提高。此外,树脂浸渍改性还可以用于单板层积材,使其众多性能得到提升[17-21]。酚醛树脂从合成到固化,始终伴随着氧化等副反应,尤其在碱性环境中,其生成的醌类物质则易使树脂变色[18]。在酚醛树脂的合成过程中,使用不同种类的改性剂或催化剂,可以提升酚醛树脂的性能,并浅化其颜色[19-20]。浅色免漆地板多使用低分子量酚醛树脂,其耐候性能优于脲醛树脂,且比糠醇树脂在干燥过程中的化学药剂损失小[22-26]。

本研究考察了三聚氰胺尿素摩尔比、苯酚甲醛摩尔比、三聚氰胺甲醛尿素树脂添加比三种因素,对常压浸渍处理材的白度值进行了分析。此外,将三聚氰胺甲醛尿素树脂与传统酚醛树脂共混,发现三聚氰胺甲醛尿素树脂中的活性基团可与酚醛树脂中的醌类物质反应,在一定程度减少了醌类物质的产生,从而达到表板颜色浅化的目的[27-31]。

1 材料与方法

1.1 试验材料

表板选用柞木(Xylosma racemosumO.Kuntze),尺寸为长450 mm × 宽100 mm × 高3 mm,含水率为9%。芯板选用杨木(Popular),尺寸为长300 mm×宽50 mm×高8 mm,含水率为7.5%。背板选用樟子松(Pinus sylvestrisL.var.mongholicaLitv.),尺寸为长450 mm×宽300 mm×高2 mm,含水率为6.0%。树脂选用自制的改性酚醛树脂A、改性酚醛树脂B、改性酚醛树脂C及传统酚醛树脂。UV漆选用鑫峰UV光固化漆。

1.2 试验设备

电热鼓风干燥箱(BZF-50),天津市实验仪厂;磨耗仪(磨耗仪),昭化市精密仪器有限公司;电子天平(FA2104A),天津光平电子仪器有限公司;平板硫化机(XLB-0),湖州顺力橡胶机械有限公司;木材万能力学试验机(DWD-100E),济南试验仪器厂;数显恒温水浴锅(HH-1),浙江金坛富华仪器有限公司;游标卡尺(GL-129A),桂林津广精密仪器有限公司。

1.3 酚醛树脂的合成

传统酚醛树脂的合成:按照一定比例称取苯酚甲醛,在45 ℃温度下,将苯酚放入三口烧瓶反应,加入1/3 的50%NaOH,升温至 50℃,加入80%的甲醛溶液,升至80~85 ℃下反应1 h,降低温度至75 ℃再加入2/3的NaOH,加入20%的甲醛,升温保温3 h,最后降温至40 ℃出料。

改性酚醛树脂A的合成:将甲醛中加入反应釜,按照一定比例加入尿素和三聚氰胺,随后在水浴锅中加热至80 ℃,再加入10%的NaOH水溶液,调节pH为9.0,反应45 min,再用盐酸调节反应釜内溶液pH值为(7.6~7.8),反应至水倍数:5~6,再调节pH值至9.0,反应水倍数:3~4。当反应产物为无色透明树脂时,降温放料。将三聚氰胺甲醛尿素树脂与传统酚醛树脂按照一定的比例常温下共混,机械搅拌10 min,得到改性酚醛树脂A。

改性酚醛树脂B的合成:以一定比例称取苯酚甲醛,将45 ℃的苯酚放进三口烧瓶一起反应,加入定量的氢氧化钡,并且升温50 ℃,其次加入80%的甲醛溶液,并且升温80~85 ℃,反应 1 h,随后降温至75 ℃加入余量的氢氧化钡,加入20%的甲醛,升温至80 ℃,保温3 h,最后降温至50 ℃出料。合成以氢氧化钡作为催化剂的改性酚醛树脂B。

改性酚醛树脂C的合成:在碱性条件下调甲醛溶液pH值为(7.0~7.5),按一定量称取尿素与甲醛,将尿素加入反应釜。加热升温90~92 ℃,随后保温30 min,等到反应液的 pH值下降至(6.0~6.5)。用甲酸调pH值为(4.2~4.5),并在90~92 ℃下反应20~25 min,当树脂试样与水混合出现白色沉淀时结束。将合成的酚醛树脂和甲醛尿素树脂按照5 ∶2 的比例共混,机械搅拌10 min,得到改性酚醛树脂C。

1.4 增重率计算

柞木表板经改性酚醛树脂浸注后,改性酚醛树脂通过表层进入木材内部,树脂浸注效果用木材增重率(WPG)表示。

式中:m1为试件未浸渍之前的质量,g;m0为试件浸渍之后的质量,g;W为试件的初始含水率,%。

1.5 试件制备

以3 mm 厚的柞木面板,8 mm厚的杨木为芯板,2 mm厚的松木为背板,以酚醛树脂胶为胶黏剂,进行组坯并热压制备免漆地板。设置压机压力为1.0 MPa,热压温度为130 ℃,热压时间为300 s。

1.6 浸渍剥离测试

参照GB/T 18103—2013 《实木复合地板》 测试地板试件的浸渍剥离率,试件尺寸为长75 mm × 宽75 mm ×高15 mm。将试件浸没于70 ℃的热水中加热2 h,再放在(60 ±3) ℃的干燥箱中3 h。使用钢尺测量浅色免漆地板胶层开胶程度,开胶长度不大于胶层长度的1/3则为合格,试件中有5个合格即为合格。

1.7 表面性能测试

参照GB/T 1941—2009 《木材硬度试验方法》 测试地板试件的弦切面硬度。将地板试件放于木材力学试验机支座上,让试验设备的半球型钢压头正对试样试验面的中心位置,以 3~6 mm/min的速度将半球型钢压头压入地板表面,直至压入 5.64 mm 深为止,读数精确至10 N。在同一试件沿着中心位置取5个不同的点进行测量,并计算平均值。

参照GB/T 18103—2013 《实木复合地板》 测试实木复合地板的表面耐磨性能,试件尺寸为长100 mm ×宽100 mm ×高 15 mm,称量试验前的试件质量,记为m1。将试件放在磨耗仪上进行操作,称量试件在磨耗100 r后的质量,记为m2。每组测量一个试件,按式(2)计算磨耗值F,精确至 1 mg。一张板的磨耗值是同一板内全部试件磨耗值算术平均值,精确至1 mg/100 r。

式中:F为磨耗值,mg/100 r;m1为试件磨前的质量,mg;m2为试件磨后的质量,mg。

1.8 静曲强度测试

实木复合地板的静曲强度参照GB/T 18103—2013《实木复合地板》,试件尺寸为250 mm×50 mm×15 mm(长×宽×高)。测试过程中记录最大载荷,并精确至1%。取两组试样区域单位,按板块的纵向和横向方向进行计算,每组6块试件,静曲强度取平均值,精确至0.1 MPa。

1.9 傅里叶红外光谱(FTIR)表征

将传统酚醛树脂和改性酚醛树脂 A干燥固化后,研磨成粉末,并与KBr混合后压片,用WQF-510A型红外光谱进行测试表征,波数范围500~4 000 cm-1。木材及其改性材也使用同样的方法进行表征。

2 结果与分析

2.1 试验因素设计依据

通过加入改性树脂,不改变酚醛树脂的原有特性,达到了浅化浸渍表板颜色效果,且增加了浸渍后表板的性能。影响浸渍地板表板颜色的主要因素是三聚氰胺与尿素摩尔比。三聚氰胺甲醛尿素树脂不但能减少醌类物质的产生,浅化浸渍材颜色,还能一定程度改善表板的硬度以及耐磨性能,从而达到浅色免漆的效果。添加量是保证三聚氰胺甲醛尿素树脂与传统酚醛树脂共混之后浅化浸渍表板的前提。因此,本研究选取三聚氰胺尿素摩尔比、酚醛树脂苯酚甲醛的摩尔比及添加量等3 个参数作为变量,设置三因素三水平的正交试验,优化改性酚醛树脂 A 配方。

表1 正交试验因素与水平表Tab.1 Orthogonal test factors and level table

2.2 浸渍剥离性能的分析

表2 浸渍剥离试验数据表Tab.2 Impregnation and stripping experimental results

图1 为各组试件的浸渍剥离照片。根据GB/T 18103—2013《实木复合地板》标准,要求试件任一边、任一胶层开胶的累计长度不超过该胶层长度的1/3。本试验中的 6 块试件全部合格,符合 GB/T 18103—2013《实木复合地板》标准。同时,该结果证明:试件中胶合界面的结合力大于木材湿胀干缩应力。

图1 试件的浸渍剥离照片Fig.1 Photos of samples after dipping and stripping test

2.3 表板硬度分析

由表3可知,经不同树脂浸渍处理后,地板的表板硬度具有不同程度的增加。其中,改性酚醛树脂 A 浸渍后的地板表板,比未处理材硬度提高了78%,比传统酚醛树脂浸渍的地板表板硬度提高了45%,符合地板高硬度的要求。此外,表板颜色可以达到浅色免漆地板的“免漆”要求。

表3 地板表面硬度Tab.3 Surface hardness of the floor

由图2可知,地板表板经不同酚醛树脂浸渍处理后,改性酚醛树脂A浸渍后的板材颜色相比于其他酚醛树脂的浅化效果更好,表板颜色可以达到浅色免漆地板的“免漆”要求。

图2 浸渍材浅化效果Fig.2 Shallow effect of dipping material

2.4 FTIR分析

图3为木材改性前后的红外光谱图。从图中可以看出,改性后浸渍材吸收峰的波数位置与未改性材基本一致,仅峰强度有所不同。改性后的柞木3 414 cm-1附近峰的吸收峰增强,主要是因为在浸渍过程中酚醛树脂单体、或游离苯酚单体进入细胞间隙和细胞壁中,引起酚羟基吸收峰强度的增大;改性后1 050 cm-1附近的伸缩振动峰明显增强归于PF树脂固化后形成的羟甲基特征峰。

图3 木材改性前后红外光谱图Fig.3 FTIR spectra of wood before and after modification

2.5 表面耐磨性分析

由表4可得,表面耐磨性能≤0.15 g/100 r,三种改性酚醛树脂浸渍后木材的磨耗量都符合GB/T 18103—2013 《实木复合地板》,对比UV漆处理过的柞木地板试件,改性树脂浸渍处理地板表板能够有效提升地板表板的表面耐磨性能,可以达到浅色免漆地板“免漆”的要求。

表4 地板表板磨耗量Tab.4 Wear of floor surface plate/g

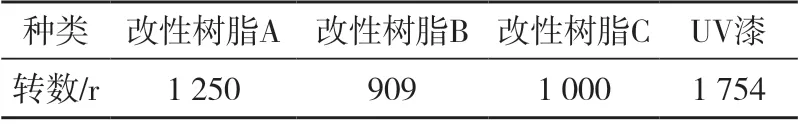

从表5中可得,在同为磨耗量1 g时,改性酚醛树脂A 浸渍后的地板表板在制板后,进行耐磨检验得到的耐磨性能为1 250 r,表面耐磨性能对比传统酚醛树脂增加37.5%,耐磨性能有所提升。

表5 耐磨转数Tab.5 Abrasion resistance rpm graph

2.6 XRD 分析

如图4 所示,浸渍处理前后木材的XRD 图谱大致相同。然而,在衍射角2θ=22°附近,改性材出现了明显的衍射峰,这是地板表板表层改性处理后,改性树脂进入到纤维素非结晶区中,使存于木材之中的纤维素分子重新排布,进而导致柞木的非结晶区减少。此外,两组试件均在衍射角2θ=22°附近显示出纤维素结晶面的特征衍射峰,未处理材和改性酚醛树脂A浸渍处理材的结晶度分别为44.20%和50.35%,结晶度提升了6.10%。说明木材的硬度和耐磨性能有所提高。

图4 未处理与改性 酚醛树脂A浸渍 处理材的 XRD 图谱Fig.4 XRD diagram of untreated and treated wood by modified PF resin A

2.7 SEM分析

如图5所示,从SEM照片中可以发现,未处理材表面含有纹孔和导管,且纹孔内没有其它物质。在酚醛树脂浸渍处理材中可以看出,木材中的纹孔已被物质覆盖填充,且填充后的木材表面较为平整,内部孔道结果保持完整。说明木材浸渍改性处理后,未对柞木表面造成破坏。

图5 未处理与酚醛树脂A改性材的扫描电镜图Fig.5 SEM images of untreated and treated wood by phenolic resin A

3 结论

本研究以低分子量酚醛树脂为原料,通过加入三聚氰胺甲醛尿素树脂与其共混,用于浸渍改性地板表板,主要结论如下:

1)当三聚氰胺甲醛尿素树脂添加比为40%,三聚氰胺尿素摩尔比为1∶1,苯酚甲醛摩尔比为1∶2 时,制备出的改性酚醛树脂A,用其处理后的地板表板效果最佳。

2)经改性酚醛树脂A浸渍后,地板表板的硬度比未处理材提高了78%,比传统酚醛树脂处理材提高了45%。

3)经酚醛树脂浸渍处理后,木材的结晶度提高了6.10%,导致木材的硬度和耐磨性能有所改善。

4)经酚醛树脂浸渍处理后,树脂覆盖于表板表面,并部分填充在木材的纹孔中,说明该处理不会对柞木表面造成破坏。