设备组合法安装超宽码头预制构件关键技术

盛健,夏国光,刘振华

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

海上安装码头预制构件多使用起重船或大型方驳吊机组直接安装完成,但印尼万丹丰益工业园港项目位于印度尼西亚,所在国海上起重设备资源匮乏,当地起重设备无法直接完成项目预制构件的安装施工。经过工艺的综合必选,确定了使用1 台70 t 专用门机和1 套250 t+5 000 t 方驳吊机组的设备组合法进行构件安装。本技术使用方驳吊机组运输构件、安装部分梁板及喂梁,利用改造后的专用门机完成剩余梁板的安装。最终顺利地完成了共计1 402 榀码头预制构件的安装任务。

1 工程概况

1.1 工程规模

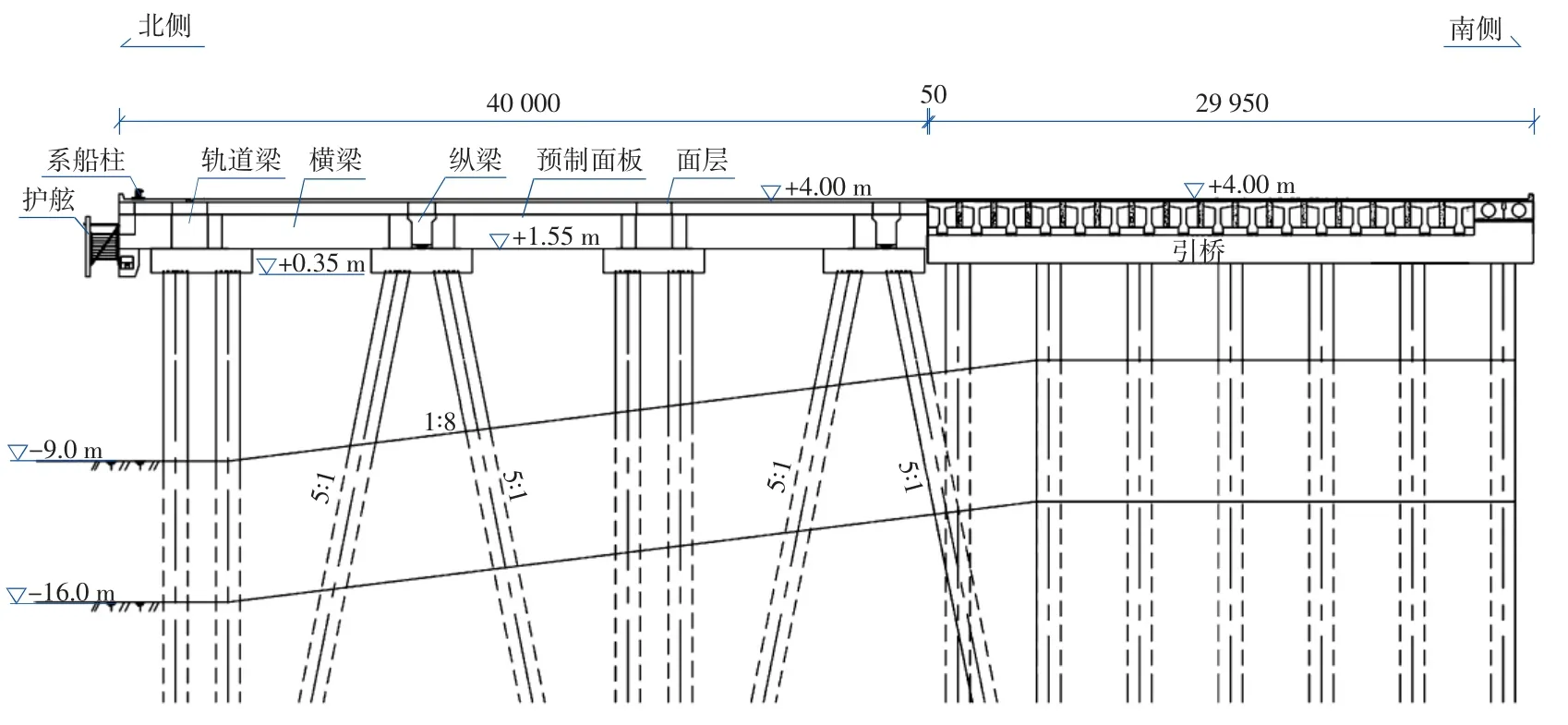

印尼万丹丰益工业园港项目位于印度尼西亚共和国万丹省Serang 摄政区Kramatwatu。码头采用高桩梁板式结构,长度500 m,宽度40 m。引桥与码头平行布置,结构宽度11~30 m。水工结构整体最宽处达到70 m。码头及引桥断面如图1所示。

图1 码头及引桥断面图(mm)Fig.1 Sectional drawing of the wharf and approach bridge(mm)

码头预制梁类共计803 榀,起重预制横梁259 榀,预制纵梁209 榀,预制轨道梁140 榀,预制前边梁70 榀,预制水平撑60 榀,预制靠船构件65 榀,共计混凝土方量7 292.33 m3;预制面板共计657 榀,共计混凝土方量6 490.4 m3。其中预制梁单榀最大方量为17.1 m3,重量为42.75 t,预制面板单榀最大方量为13.2 m3,重量为33 t。构件型号多,重量大。

1.2 自然条件

本工程海域属于半日混合潮型。设计高水位+0.5 m;设计低水位-0.48 m;极端高水位+1.12 m;极端低水位-0.75 m。工程所在地位于赤道附近,属于赤道无风带范围,全年无台风等极端恶劣天气。项目位于环抱形港湾内部,施工基本不受长周期波浪的影响。

2 工程特点与难点

1) 构件安装跨距大,重量重,数量多

考虑双侧驻船情况下,最大安装跨距仍需约35 m,对应吊重33 t;最重构件为轨道梁,重量约43 t,对应安装跨距26.5 m。构件合计1 403 榀。

2) 码头禁止大型吊车作业

码头上有设计荷载的限制要求,最大允许设备荷载为70 t 汽车吊按照设计位置打支腿作业,业主明令禁止大型吊车上引桥及码头面作业。

3) 当地大型起重船舶匮乏

项目所在地印尼无常规起重船,国内调遣设备费用高,周期长。

4) 构件必须海上运输

项目后方的工业园区内不得建设预制场,构件需海上运输至现场,距离约3 n mile。

5) 疫情影响开工时间

项目实施期间,当地疫情严重,构件安装开工时间滞后,后续工期压力大,需加快构件安装进度,为项目顺利交付创造条件。

3 构件安装设备选型

3.1 关键施工设备的确定

3.1.1 方驳吊机组选型

1) 首先按照最大起吊重量和跨距进行计算,本项目由方驳吊机组直接安装的最大构件重量为43 t,对应吊距为11 m。直接安装的最大吊距为25.5 m,对应吊重为27 t。经计算复核[1],250 t 履带吊满足上述吊重及吊距的要求。

2) 运输方驳采用印尼当地常用5 000 t 方驳,选船体可利用长度为70.1 m、船宽为21.3 m。然后对预制梁在方驳甲板上的位置进行合理的布置。预制梁在运输过程中,底部采用100 mm 厚木方支垫。预制板运输时,底部采用100 mm×100 mm木方支垫,上部采用200 mm×200 mm 木方支垫。

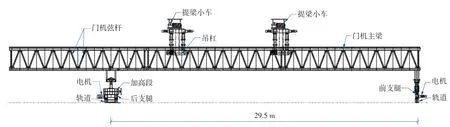

3.1.2 专用门机选型与改造

1) 专用门机选用LG-JQ20/70 型架桥机进行改造,该架桥机为自平衡过孔、单向架设的步履式新型架桥机。该架桥机是一种工作范围广、性能优良、操作方便、结构安全的钢结构轨道式预制梁吊装架设设备[2]。该架桥机主梁长为40 m,架桥机额定起重量为70 t,满足本项目的架设起重需求。

2) 专用门机改造选用的架桥机原设计参数为跨距20 m,起重能力70 t。改装为专用门机后,实际使用条件为支腿间距29.5 m,最大起重量45 t。经计算复核,满足本项目的使用要求。同时支腿间距固定,门机使用过程中不进行过跨施工,仅进行平移。

3) 专用门机原高度不足,不能满足横梁安装的需要。改造时在支腿处增设0.5 m 加高节,解决吊高的问题。加高节使用钢板进行焊接,结构形式与架桥机原有支腿的结构保持一致。加高节的受力经架桥机厂家进行复核,保证结构安全。专用门机组拼图见图2。

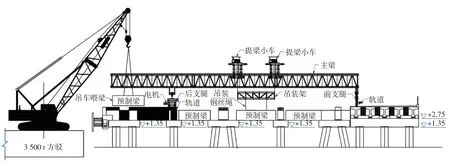

图2 专用门机组拼图Fig.2 Assembly drawing of special portal crane

3.2 方驳吊机组组装及改造

3.2.1 履带吊加固

为加强甲板刚度,在履带吊安装位置处铺设2 cm 厚钢板,在钢板四周及接缝处与甲板进行焊接[3];为避免履带吊在作业时发生移位,出现安全隐患,履带吊采用H300 mm×150 mm 型钢固定,共设置6 道封固。两侧履带前后位置各1 道,两履带内侧底盘处各封固1 道;并在2 条履带前后各设置车档,H 型钢均与加强钢板焊接。

3.2.2 方驳锚系改造

现有的5 000 t 方驳上仅有1 口锚机,位于船舶左后方;为保证在T 梁安装过程中的船舶稳定,并实现船舶精确定位,在船舶的左前、右前、右后方位共增加3 口锚机,每口锚机均配置1 个1 t的海军锚;同时在对应2 台250 t 履带吊的船舷处安装2 台3 t 卷扬机,用于收紧缆绳,调整方驳与码头前沿之间的距离。

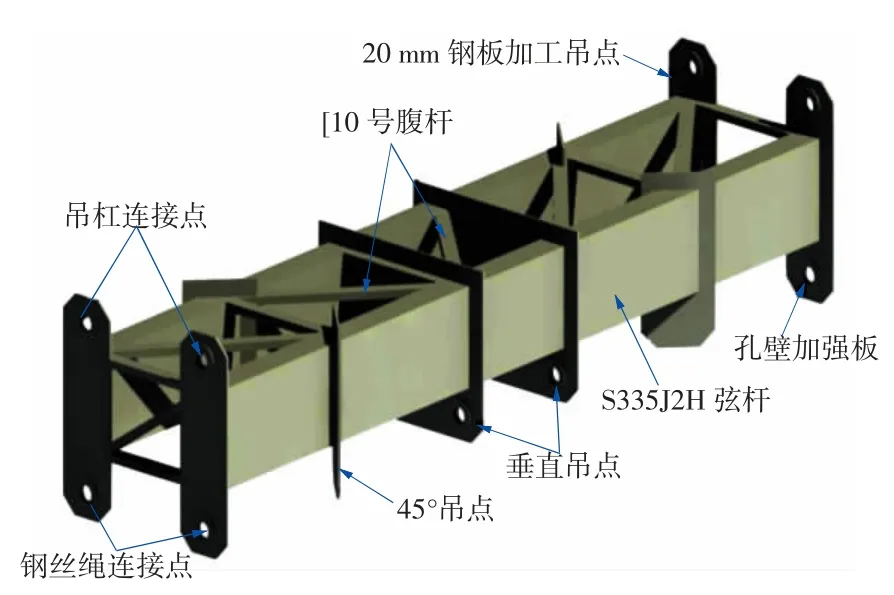

3.3 吊装架制作

根据现场实际情况,码头构件种类繁多,为适应多种构件吊装施工,提高施工效率,设计了多功能吊装架。吊装架主体采用钢箱梁焊接结构,吊耳采用钢板并进行必要的局部加强。多功能吊装架三维加工图见图3。

图3 多功能吊装架三维加工图Fig.3 Three-dimensional processing drawing of multifunctional hoisting frame

将专用门机2 台提梁吊杠通过吊装架组装成一体。在吊架上部设置4 个吊耳,下部设置8 个吊耳,其中下部2 组吊点成45°,解决钢丝绳转向的问题。吊耳上可同时悬挂4 种不同尺寸的钢丝绳,来满足不同梁板吊装的要求[4]。在吊装一种类型梁板时,不需解除其他钢丝绳,提高现场安装效率。

该吊装架设计完成后,其总高度为1.3 m,最大吊装能力为59 t,安装梁板的预埋吊点间距为0.9~6 m。同时,在整体吊装高度不足4 m 的情况下,有效地解决了最大预制高度1.6 m 横梁的安装需要。

4 设备组合法安装预制构件流程

4.1 安装施工准备

4.1.1 专用门机与方驳吊机安装构件划分

在码头区域沉桩前,引桥的预制T 形梁等构件已安装完成。

方驳吊机组负责完成门机外侧梁板安装,并为专用门机提供梁板。其余构件由专用门机进行安装。根据本项目实际,码头每跨由专用门机安装的构件为4 榀梁及3 块面板。其余构件由方驳吊机组在码头两侧驻位完成安装。

4.1.2 专用门机试拼

专用门机改造完成后,在陆域平整场地进行试拼。门机安装条件与海上施工作业条件类似。使用配重模拟本项目最大荷载情况,复核门机跨中挠度变化。经验证,跨中挠度为12 mm,满足计算复核挠度不大于20 mm 的要求。

4.2 方驳吊机组施工过程

4.2.1 出运码头预制构件装船

方驳吊机组在出运码头将构件装船后运输至现场安装。构件使用平板车倒运至现场,使用方驳上的250 t 履带吊直接起吊并临时存放于方驳上。预制梁在运输过程中,底部采用100 mm 厚木板支垫。预制板运输时,底部采用100 mm×100 mm 木方支垫,上部采用200 mm×200 mm 木方支垫。

方驳作为梁板运输、储存及安装平台,一次可装运预制构件70 榀。方驳吊机驻位图见图4。

图4 方驳吊机在出运码头驻位图Fig.4 Square barge stationed at the shipping terminal

4.2.2 预制构件运输及安装

待设计装驳数量的梁板装驳完成并加固后,用820.6 kW(1 100 HP)拖轮拖方驳到施工现场驻位等待安装。运输过程中要有专人负责检查木楔加固情况,防止松动。当风力大于5 级、波高大于0.5 m 时禁止作业。

抵达安装位置后,方驳吊机组平行码头驻位,250 t 履带吊靠近码头前沿,海侧抛锚2 口,靠近码头位置抛锚2 口,形成八字缆,用锚机通过4条缆绳移动方驳位置。

在专人指挥下,履带吊慢速起钩并扒杆角度,使钢丝绳受力均匀,并使预制梁能够垂直起吊。检查锚缆情况及梁的倾斜情况,调整后继续起钩,然后降低扒杆,使预制梁轴线与安装轴线重合,当梁底接触支座后迅速落稳[5]。

此部分梁板安装完成后,立即进行节点及板缝的施工,为门机提供施工作业面。

4.3 专用门机施工过程

4.3.1 专用门机布置

专用门机横移轨道分别放置在引桥T 形梁中心和码头前沿位置的纵梁正上方的板缝处,对应位置的接缝需浇筑完成并达到设计强度。

门机轨道配置长度为36 m 并周转使用。横移轨道底部使用枕木或钢架支垫并使用水平仪调平。轨道下两支点之间的距离最大不应超过1 m,支垫时每个支点承载力不小于40 t,横移轨道两头端部的支垫承载力不得小于60 t。专用门机安装构件图见图5。

图5 专用门机安装构件图Fig.5 Installation component diagram of special portal crane

4.3.2 专用门机安装与拆除

专用门机的组件使用方驳吊机组运输至现场,吊车现场配合安装。

按照轨道→支腿→主梁→提梁小车→配件的顺序,将专用门机安装在已具备工作面的码头和引桥上[6]。安装重点控制支垫的间距、轨道的平整度、2 条轨道的高差等满足设计要求。

全部构件安装完成后,拆除专用门机,拆除顺序按照安装顺序逆序进行。重点控制拆除过程各构件的稳定性和吊装安全[7]。

4.3.3 专用门机安装构件

1) 方驳吊机喂梁。使用专用门机安装的构件,利用方驳吊机组将其放置在门机覆盖范围之内。

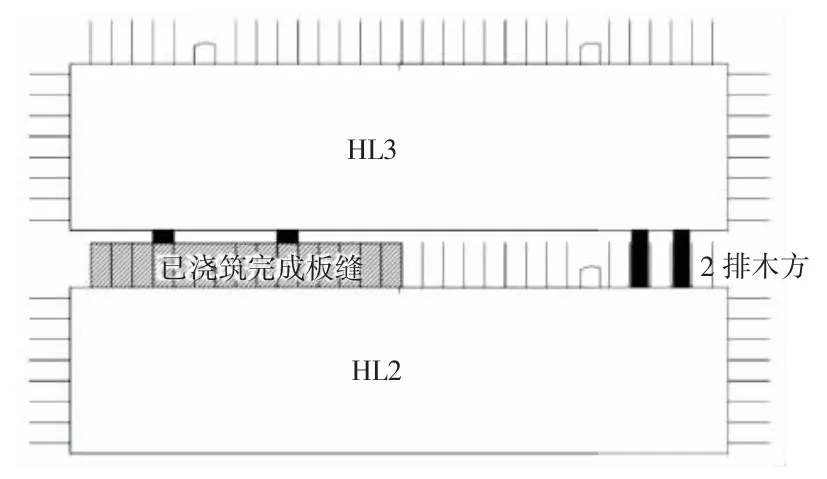

2) 构件临时放置。构件放置的临时位置与安装位置保持同一轴线。构件的放置位置支垫牢固,预制梁板构件只能放置1 层。所有构件临时放置时均在专用门机中托内侧,底部用200 mm×200 mm 木方进行支垫,且放置位置不能影响专用门机的移动。搁置面有甩筋位置处用150 mm×(250+300)mm×1 500 mm 木方进行支垫。预制横梁临时搁置图见图6。

图6 预制横梁HL3 临时搁置图Fig.6 Temporary shelving diagram of prefabricated beam HL3

3) 门机横移取梁。专用门机横移取梁,行驶到需安装构件的正下方后,停止横移。

4) 提梁小车移动安装。横移停止后,通过吊装架将构件与提梁小车连接,使用提梁小车将构件吊起并安装至指定位置。在起吊时应缓慢,避免过急、过猛或突然急刹,起吊后移动吊物,必须采用牵引绳。通过拉动牵引绳避免构件发生旋转,降落时必须等到吊物降到人员头部以下时,方能靠近扶持吊物[8]。

4.4 设备组配合施工

4.4.1 梁板安装及节点施工顺序

施工过程中,在专用门机负责安装的区域内,纵横梁及面板同步安装,横纵梁节点待面板安装完成后浇筑。减少门机的往复行驶,提升施工效率。

4.4.2 设备组合安装优先顺序

通过方驳吊机喂梁,专用门机精准安装的方式,保证构件安装的连续性。方驳吊机组完成前沿的梁板安装后,作为梁板的运输船。运输梁板可直接放置于指定位置,吊装完成后即可返回进行下一船构件的运输,而专用门机接续完成相应剩余的安装工作,有效地保证了设备的流水施工和连续作业。

5 应用效果

5.1 吊装效果

1) 采用专用门机+方驳吊机组的设备组合法施工,解决了印尼当地起重船舶匮乏的困难,充分发挥了设备各自的性能优势,保证了项目梁板安装顺利完成。

2) 250 t+5 000 t 方驳吊机组除了作为梁板安装船外,同时也作为构件运输船。而门机则接续完成后续的安装工作,极大地提高了现场的施工效率。

3) 使用自有架桥机改造为专用门机,仅需在轨道上进行横移作业。水上安装转换为陆上安装,不受现场海况影响,安装精度高,速度快。

4) 多功能吊装架设计合理,可满足安装所需全部构件的安装需求,施工过程中无需拆装吊装架,施工效率高。

5.2 经济性

通过方案的比选和优化,节约大型起重设备的调遣租赁费用,有效缩短安装工期,减少投入242.5 万元,取得了良好的经济效益。

6 结语

1) 本技术成功应用于印尼万丹丰益工业园港项目,解决了印尼当地起重船舶匮乏的困难,充分发挥了设备性能优势,保证了项目的顺利实施。采用该工艺,安全高质量地完成了构件安装任务,具有较高的综合效益。对类似超宽码头工程的梁板安装施工具有重要的参考意义。

2) 本关键技术适用于构件无法陆上运输至现场的情况,对于预制构件可通过陆上运输的项目,研究使用履带吊或门机直接安装的方案。

3) 专用门机的改造和受力计算需由专业的厂家进行复核,保证门机使用工况发生变化后的本质安全。